Изобретение относится к машиностроению и может быть использовано в трансмиссиях машин на подвижном основании.

Известна муфта-тормоз, включающая ведущий и ведомый валы, корпус, сегментные колодки, связанные с ведомым валом с помощью жестко соединенного с ним диска с торцовыми пальцами и свободно установленной на том же валу втулки с двумя эксцентриковыми шейками, причем сегментные колодки выполнены со ступицами, которыми они насажены на эксцентриковые шейки и с зазором надеты имеющимися в них отверстиями на пальцы.

Известна муфта-тормоз, содержащая ведущий и ведомый элементы, корпус, фрикционные диски и механизм сжатия их с подпружиненным нажимным диском, причем механизм сжатия содержит два диска с радиальными пазами, в которых установлены тела качения.

Известна муфта-тормоз, включающая ведущий и ведомый элементы, корпус, подпружиненные тормозные колодки и механизм привода их в виде размыкающего элемента и тяг, связанных с тормозными колодками, причем размыкающий элемент выполнен в виде прямоугольного выступа на торце ведущего элемента, а тяги жестко закреплены на тормозных колодках и выполнены с пазами, охватывающими прямоугольный выступ с зазором.

Недостатком этой муфты-тормоза является недостаточная надежность, долговечность и нагрузочная способность вследствие ударного режима работы размыкающего элемента и больших контактных напряжений в зоне контакта выступа с пазом. Кроме того, эту муфту-тормоз невозможно использовать в трансмиссиях машин на подвижном основании для работы в автоматическом режиме, что сужает область применения ее.

Целью изобретения является повышение надежности, долговечности, нагрузочной способности, а также расширение области применения.

Это достигается тем, что муфта-тормоз, включающая ведущий и ведомый элементы, корпус цилиндрической формы, размещенные в нем подпружиненные пружинами сжатия колодки и механизм их привода, содержит корпус с торцовыми стенками, ведомый элемент, выполненный в виде двух соосных дисков, жестко соединенных между собой и соосно расположенных в корпусе относительно него с зазором, при этом диски выполнены со сквозными пазами и центральными глухими расточками на взаимнообращенных поверхностях и шарнирно соединены с корпусом и с ведущим элементом, механизм привода колодок выполнен в виде многократно повторенного кривошипа, расположенного в расточках закрепленного на ведущем элементе и шарнирно соединенного с колодками посредством размещенных в пазах дисков с зазором поводков, колодки расположены между корпусом и дисками с зазором и с возможностью фрикционного взаимодействия с наружной поверхностью дисков и взаимодействия с корпусом посредством фрикционной связи и посредством механизма свободного хода в виде тел качения, размещенных в клиновых пазах, при этом пружины сжатия размещены между колодками и дисками.

Клиновые пазы могут быть выполнены на внутренней цилиндрической поверхности корпуса, а тела качения расположены в контакте с наружной поверхностью колодок.

Клиновые пазы могут быть выполнены на наружной поверхности колодок, а тела качения установлены в контакте с внутренней цилиндрической поверхностью корпуса.

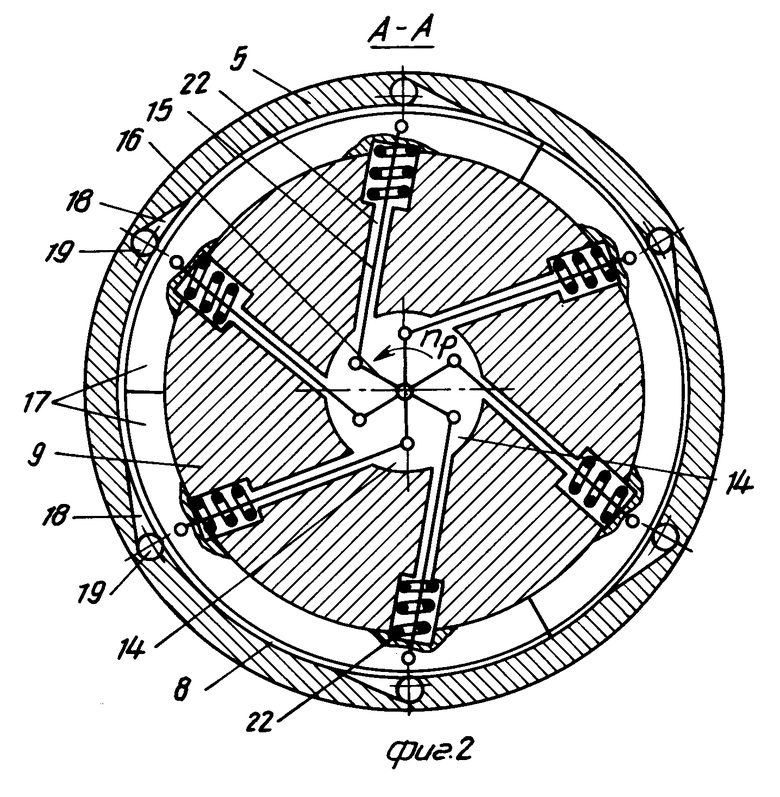

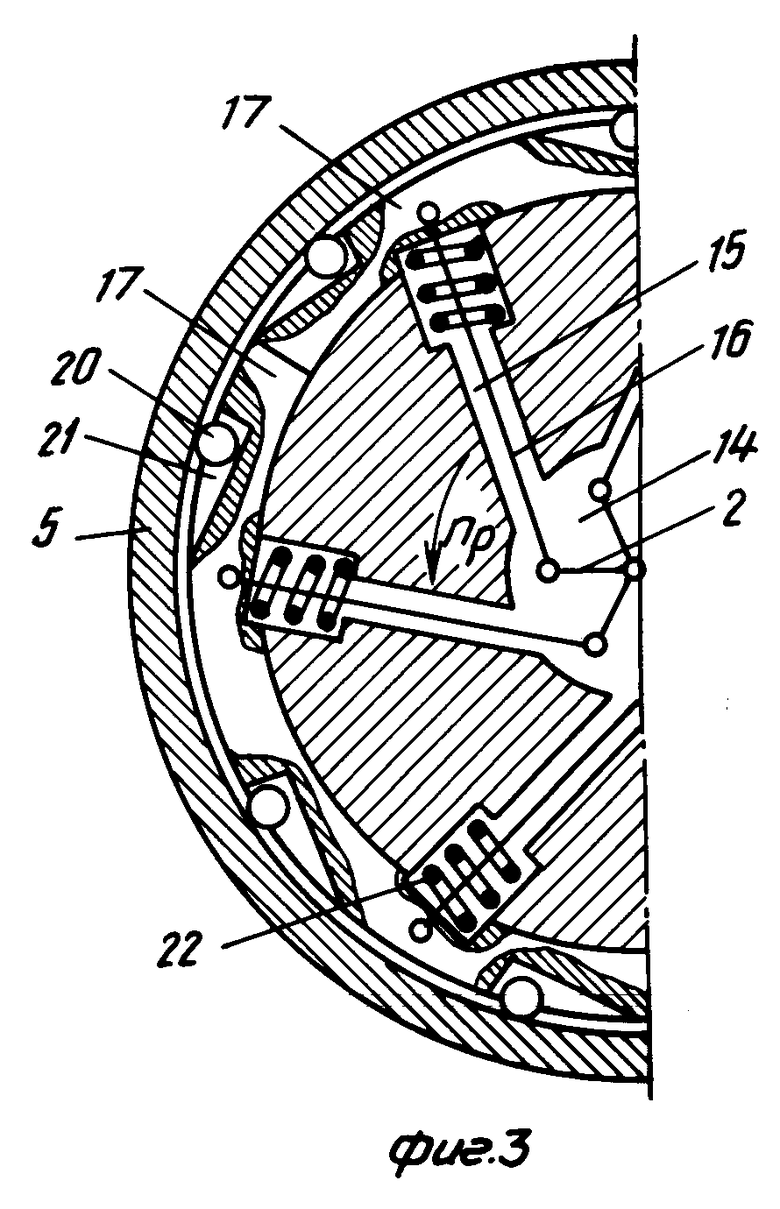

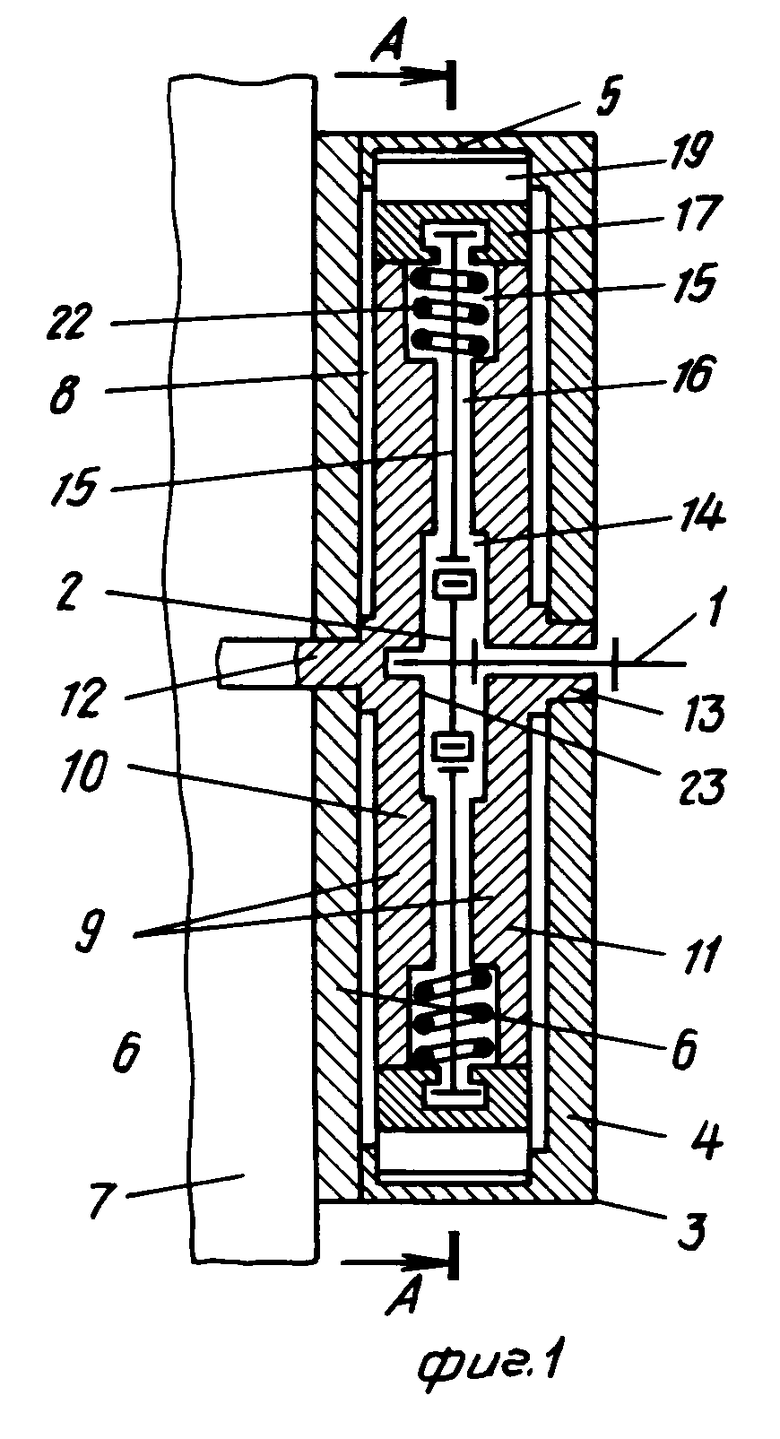

На фиг. 1 представлена муфта-тормоз, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - то же, сечение на фиг. 1, когда тормозные колодки выполнены с клиновыми пазами.

Устройство муфта-тормоз содержит ведущий элемент 1, снабженный многократно повторенным кривошипом 2, корпус 3, выполненный в виде полого барабана 4 с ободом 5 и торцовыми стенками 6, одной из которых муфта-тормоз в целом прикреплена к корпусу 7 машины на подвижном основании.

В полости 8 корпуса 3 соосно ему шарнирно закреплен ведомый элемент 9 в виде двух соосных дисков 10 и 11, жестко соединенных между собой. При этом диск 10 жестко соединен с ведомым валом 12, шарнирно закрепленным в торцовой стенке 6, а диск 11 выполнен с полой шейкой 13, шарнирно соединенной с ведущим элементом 1 и торцовой стенкой корпуса 3. Диски 10 и 11 выполнены с центральными глухими расточками 14 и со сквозными пазами 15 на взаимнообращенных поверхностях.

Кривошип 2 шарнирно соединен посредством поводков 16, размещенных в пазах 15 с зазором, с тормозными колодками 17, расположенными между корпусом 3 и дисками 10, 11 с зазором и с возможностью фрикционного взаимодействия с наружной поверхностью дисков и корпусом. Внутренняя цилиндрическая поверхность корпуса 3 выполнена с клиновыми пазами 18, оснащенными телами 19 заклинивания с возможностью взаимодействия с наружными поверхностями колодок 17.

Клиновые пазы 20 могут быть выполнены на наружной поверхности колодок 17, а тела заклинивания 21 установлены в контакте с внутренней цилиндрической поверхностью корпуса 3. Между дисками 10, 11 и колодками 17 размещены пружины сжатия 22. Ведущий элемент 1 может быть шарнирно соединен своим концом с диском 10, выполненным с глухой расточкой 23.

Устройство жестко крепится к корпусу машины на подвижном основании. Ведущий элемент (вал) 1 соединен с двигателей, а ведомый элемент 9 - с ведущим колесом машины на подвижном основании. При включении двигателя получает вращение ведущий элемент 1 и многократно повторенный кривошип 2, при этом поводки 16 перемещают колодки 17 к центру устройства и прижимают их к наружной поверхности ведомого элемента 9. В результате ведомый элемент получает вращение, приводя в движение ведущее колесо и машину в целом. При отключении двигателя ведущий вал останавливается.

Машина продолжает двигаться, вращая ведомый вал 12 и ведомый элемент 9 в прежнем направлении. Колодки 17 прижимаются своими наружными поверхностями к внутренней поверхности корпуса 3. Происходит торможение ведомого вала 12. Этому способствуют и пружины 22, прижимающие колодки 17 к корпусу 9.

Если машина перемещается вверх по наклонной плоскости, то при отключении ведущего вала ведомый начнет обратное вращение. При этом тела заклинивания 19 или 21 перемещаются в клиновых пазах и прижимают колодки 17 к ведомому элементу 9, заклинивая их относительно корпуса 3 и тормозя машину.

При движении машины вниз по наклонной плоскости скорость вращения ведомого элемента может превышать скорость вращения ведущего вала 1. При этом происходит подтормаживание ведомого элемента 9 описанным способом до выравнивания скоростей ведущего и ведомого валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА-ТОРМОЗ | 1987 |

|

RU2031268C1 |

| МУФТА-ТОРМОЗ | 1987 |

|

RU2013675C1 |

| МУФТА-ТОРМОЗ | 1987 |

|

RU2032117C1 |

| МУФТА-ТОРМОЗ | 1987 |

|

RU2032118C1 |

| МУФТА СВОБОДНОГО ХОДА | 1990 |

|

RU2011053C1 |

| Муфта свободного хода | 1990 |

|

SU1772450A1 |

| Коробка передач | 1983 |

|

SU1191656A1 |

| Фрикционный узел | 1986 |

|

SU1523778A1 |

| ФРИКЦИОННЫЙ УСИЛИТЕЛЬ | 2003 |

|

RU2253769C2 |

| ТОРМОЗНАЯ КОЛОДКА | 2012 |

|

RU2507097C1 |

Использование: муфта-тормоз может быть использована в трансмиссиях машин на подвижном основании. Сущность изобретения: муфта-тормоз прикреплена к корпусу машины на подвижном основании. Ведущий элемент 1 содержит многократно повторенный кривошип 2. В полости корпуса 3 муфты-тормоза размещен ведомый элемент 9 в виде двух соосных дисков 10 и 11, жестко соединенных между собой. Диск 10 жестко соединен с ведомым валом 12, а диск 11 шарнирно соединен с ведущим элементом 1. Многократно повторенный кривошип 2 шарнирно соединен посредством поводков с колодками 17, расположенными между корпусом 3 и дисками 10 и 11. На внутренней цилиндрической поверхности корпуса 3 могут быть выполнены клиновидные пазы, в которых размещены тела заклинивания. Клиновидные пазы могут быть выполнены и на колодках 17, а тела качения располагаются в таком случае в контакте с цилиндрической поверхностью корпуса. 2 з.п. ф-лы, 3 ил.

| Автоматическая муфта-тормоз | 1980 |

|

SU894255A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-03-20—Публикация

1986-06-30—Подача