Изобретение относится к промышленности строительства и стройматериалов, а именно к устройству для замены плунжеров на прессе телевизионных экранов, в котором оборудование замены является полуавтоматическим.

Известен пресс для изготовления изделий из расплавленного стекла, содержащий поворотный стол с материалами, траверсу с плунжерами, установленными с возможностью возвратно-поступательного вертикального перемещения.

В работе пресс обычно останавливали для физической замены плунжера. При этом необходимо расположить подъемное оборудование вблизи пресса, где весьма горячая зона. Рабочие должны были освободить старый плунжер, поддерживая его при этом подъемником, отсоединить подводящие и отводящие линии для охлаждающей воды и отвести плунжер из зоны. Затем нужно было подвести на подъемнике новый плунжер, соединить его с плунжерным узлом и вновь подсоединить к линии подвода и отвода охлаждающей воды. Эта операция длительна и после осуществления замены еще по крайней мере 20 мин требуется на повторный разогрев пресс-формы с комками расплавленного стекла до требуемой температуры, чтобы начать готовить качественные экраны или стеклянные элементы.

Если учесть, что вес этих плунжеров составляет около 317,5 кг, то можно понять, что замена плунжера сопряжена с большим перерывом процесса формовки. Потеря получасового выпуска продукции является дорогостоящей, как и необходимость запуска заново системы формовки стекла, которую необходимо вернуть после перерыва в термическое равновесие.

Техническим результатом изобретения является снижение пресса устройством для смены плунжеров, содержащим установленный на каретке двойной манипулятор плунжеров, средство поддержания двух плунжеров на противоположных сторонах вертикальной оси манипулятора, установленное на каретке приспособление для подъема и опускания манипулятора, горизонтальную направляющую для каретки с приспособлением для возвратно-поступательного перемещения последней по направляющей.

В изобретении создан плунжерный держатель и механизм зажима плунжера, который освобождает плунжер и передает его держателю смены плунжера, который не прерывает работы станка и позволяет вставлять новый плунжер в точное положение, при этом система охлаждающей жидкости вновь подсоединяется без необходимости в дополнительных манипуляциях - требуется лишь отключение подачи воды во время самой замены плунжера.

Устройство смены плунжеров отводится во время нормальной работы пресса, а затем подводится и загружается новым плунжером, который надо вставить в держатель плунжера после принятия старого плунжера. Отключение воды, отклонение подачи расплавленного стекла и перемещение устройства смены плунжеров управляется серией переключателей и двигателей, которые управляют всей последовательностью работы по смене плунжеров при минимальном вмешательстве оператора.

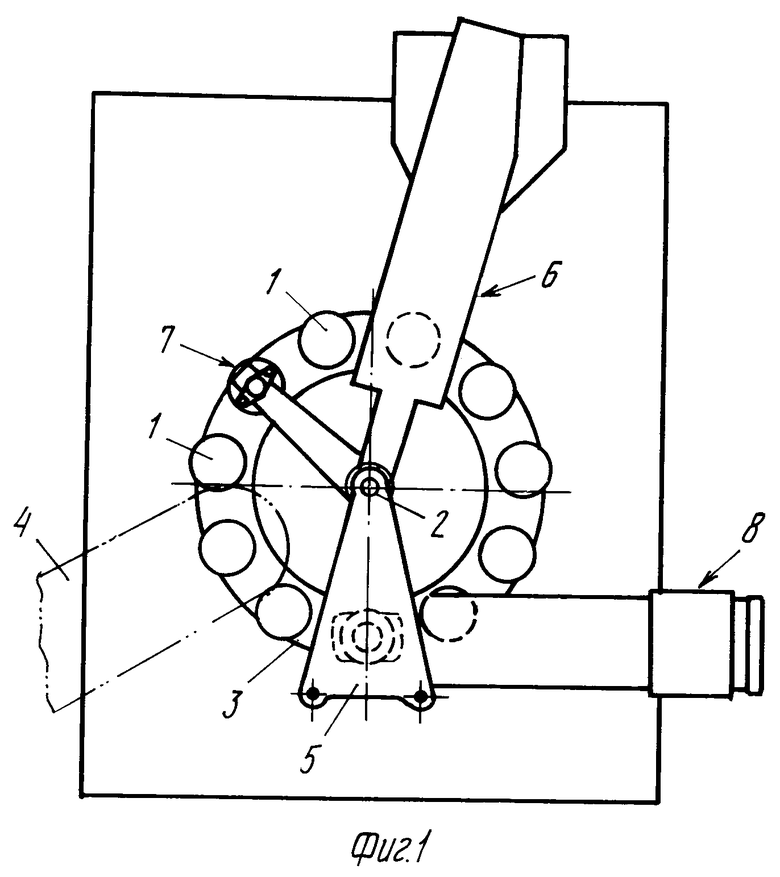

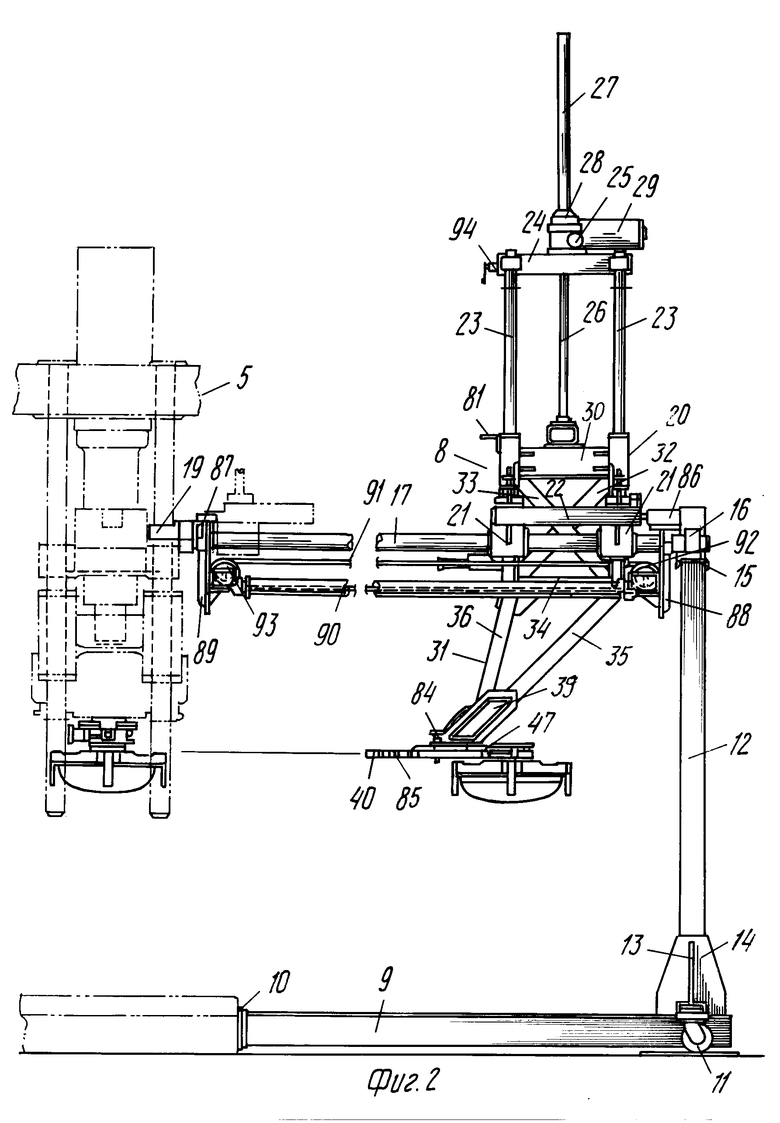

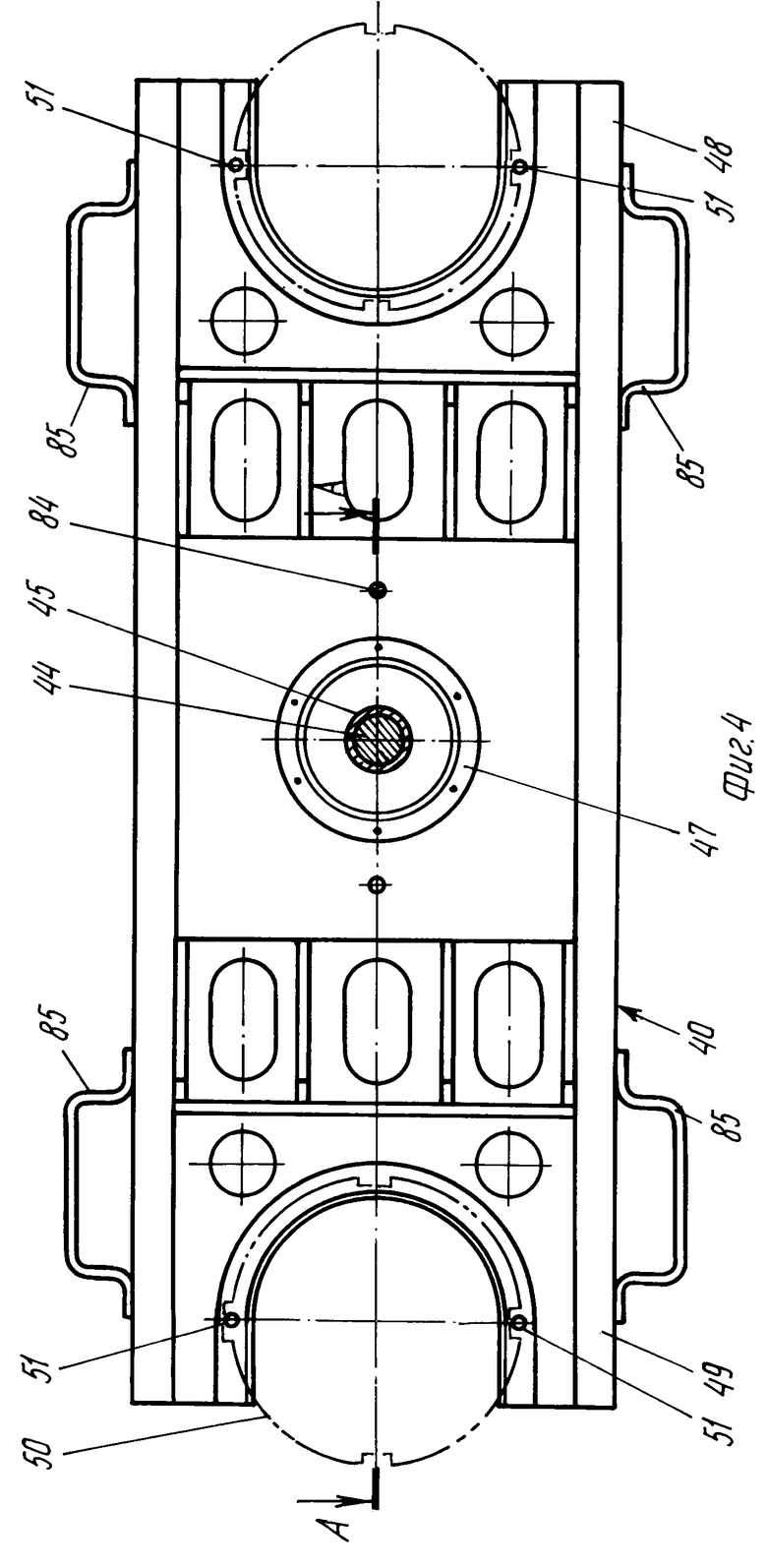

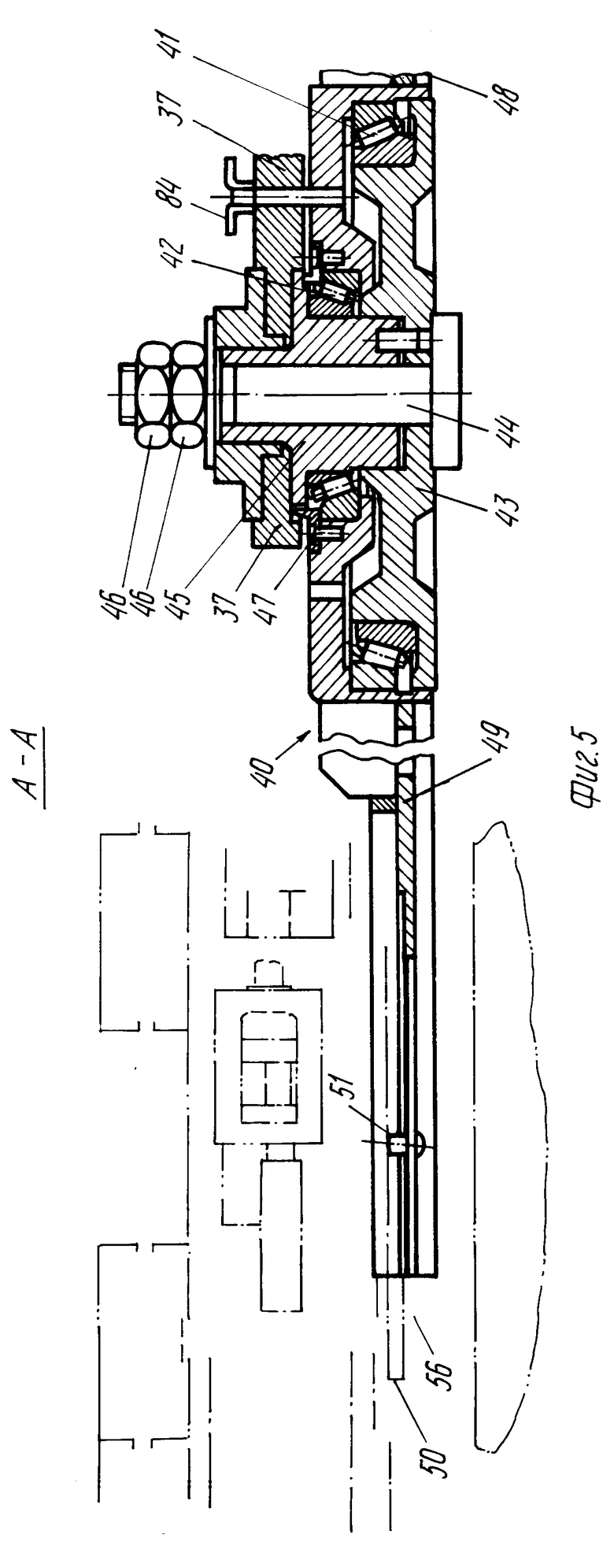

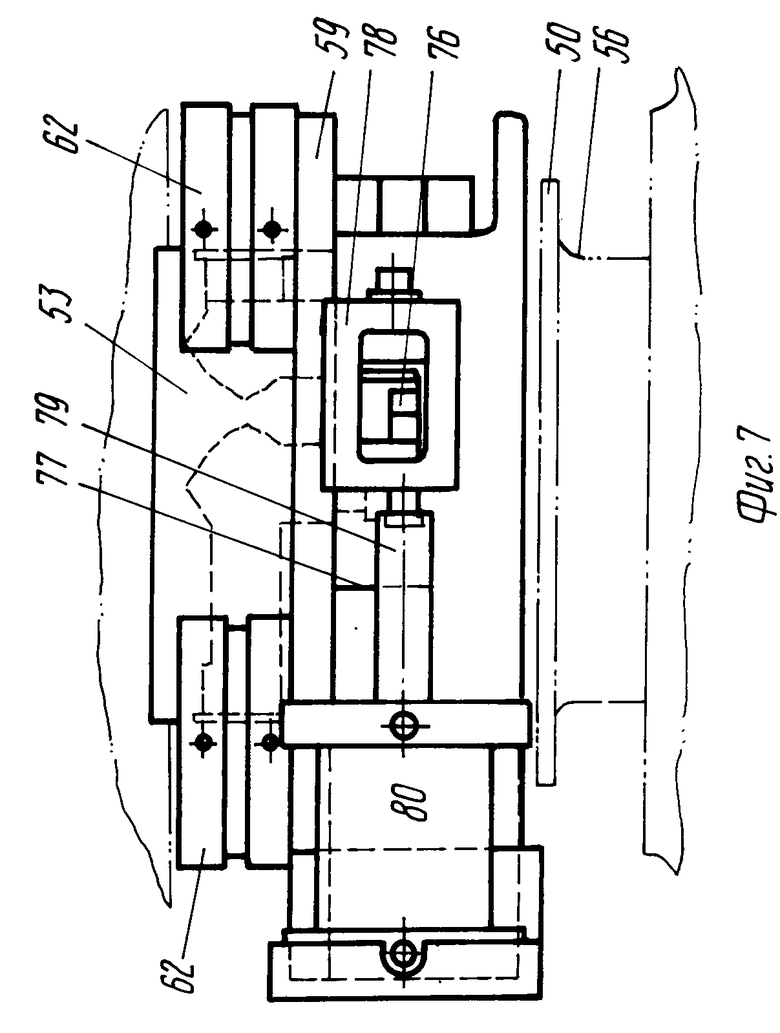

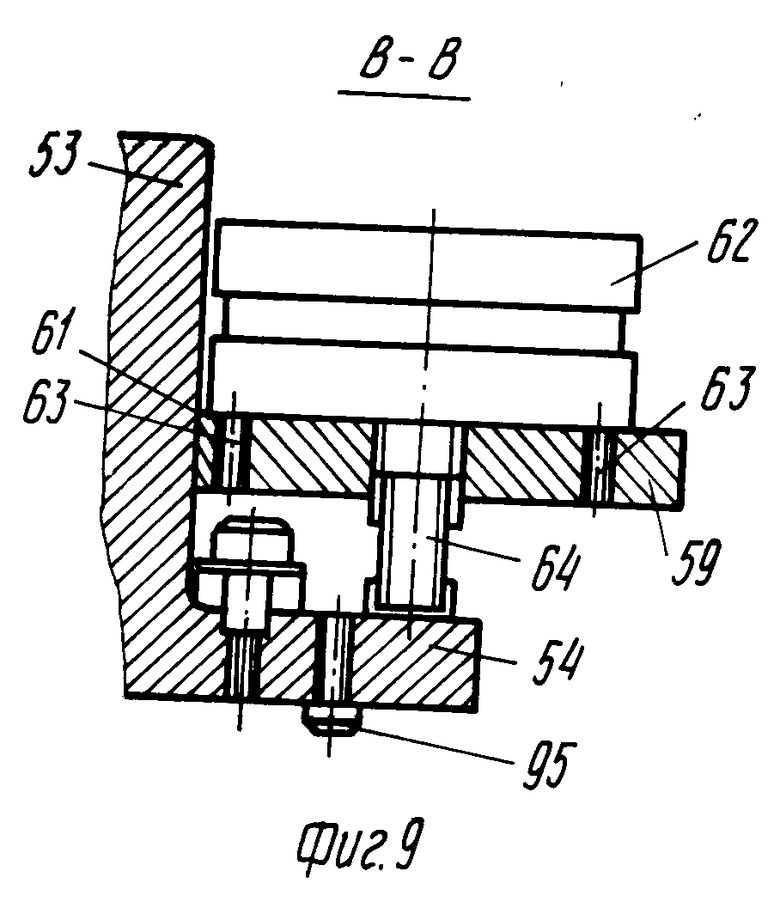

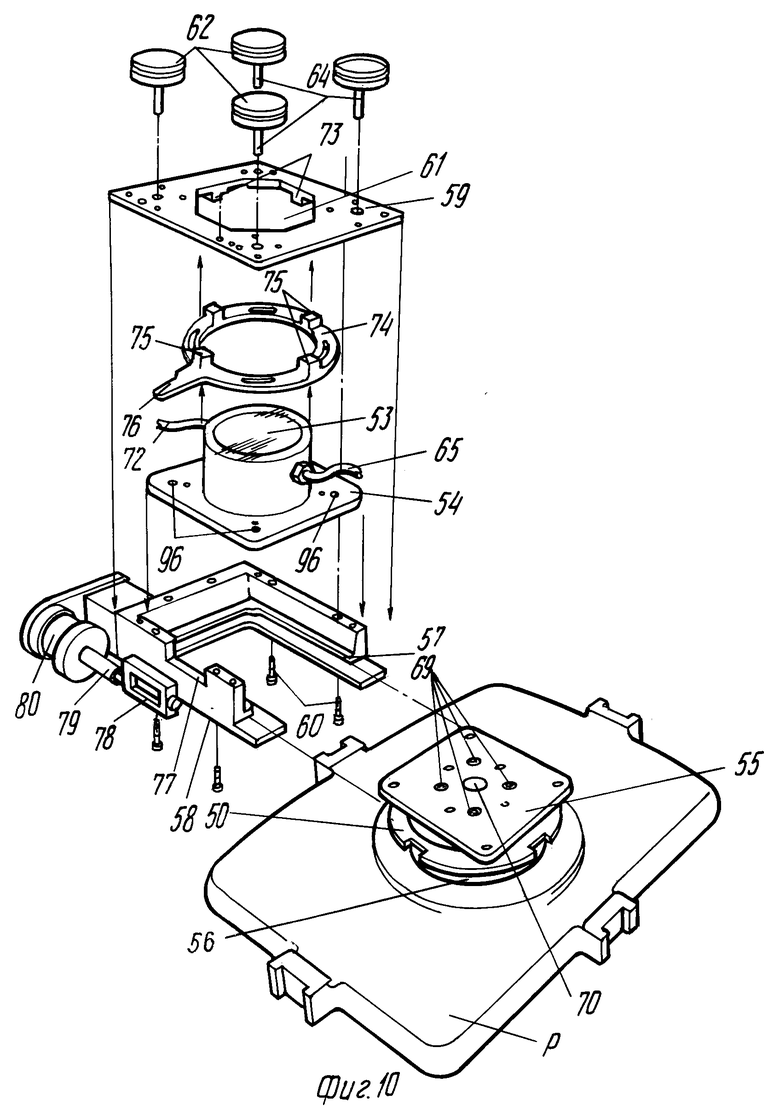

На фиг.1 представлен вид сверху механизма пресса телевизионных экранов с устройством смены плунжеров; на фиг.2 - вид сбоку устройства смены плунжеров; на фиг.3 - то же, вид с торца; на фиг.4 - вид сверху головки крепления плунжера; на фиг. 5 - сечение А-А на фиг.4; на фиг.6 - вид сверху механизма фиксации и зажима плунжера на прессе; на фиг.7 - то же, вид сбоку; на фиг.8 - сечение Б-Б на фиг.6; на фиг.9 - разрез В-В на фиг.6; на фиг.10 - система удержания, фиксации и зажима, которая показана совместно с верхней пластиной удержания и зажима плунжера.

На фиг.1 схематически изображен вид в плане на пресс для телевизионных экранов с пресс-формой, имеющей периодическую круговую подачу, при которой серия опор пресс-форм 1 расположена по кругу вокруг вертикальной оси 2 стола 3 для пресс-форм. Над столом 3 напротив пресс-формы расположено выходное отверстие форкамеры 4 (показана пунктиром), из которого выдается порция расплавленного стекла, падающая под действием силы тяжести в расположенную под ней пресс-форму. После заполнения пресс-формы стол поворачивают, располагая пресс-форму под позицией 5 прессования, в которой загруженный материал прессуют с получением телевизионного экрана в окончательной конфигурации в результате вертикального движения плунжера вниз в пресс-форму. После завершения прессования стол 3 периодически поворачивают, проводят через серию позиций охлаждения, где стекло в пресс-форме подвергается действию "струйных коллекторов" для управляющего охлаждения стекла. Охлажденное стекло после этого переносится в "съемную" позицию 6, в которой стекло удаляется из пресс-формы. Пресс-форма перемещаются круговой периодической подачей дальше мимо позиции 7 дополнительного охлаждения, где пресс-формы также охлаждаются, прежде чем их возвращают назад в позицию загрузки под форкамерой.

Периодически круговая подача стола 3 на практике осуществляется на угол, равный примерно 32,727о и охватывающий две соседних позиции пресс-формы, поэтому пресс-форма, получающая порцию материала, перемещается в позицию 5 прессования при первой круговой подаче стола. Таким образом, число пресс-форм - нечетное. Установка 8 смены плунжеров в соответствии с настоящим изобретением расположена в этой позиции прессования.

Полуавтоматическую установку смены плунжеров осуществляют следующим образом (фиг. 2-6). Пресс в позиции 5 стоит на полу или на фиксированной поверхности, а основание 9 для установки 8 смены плунжеров расположено на полу и закреплено на одной стороне основания станка в месте 10 либо сваркой, либо на болтах. Основание 9 и установка, на нем располагающаяся, являются переносными в том смысле, что основание снабжено роликами 11 на конце, противоположном позиции прессования. Таким образом, установку 8 при необходимости можно перемещать вместе со станком. Весь станок формования экранов может перемещаться относительно форкамеры, а ролики 11 делают установку 8 смены плунжеров подвижной вместе со станком. Предполагается, что установка неподвижна относительно станка формования экранов, но при необходимости ее можно переместить к другому станку. Вертикально на основании 9 расположены два стояка 12, которые расчалены на нижних концах приваренными треугольными пластинами 13 и парами опорных кронштейнов 14. Между двумя верхними концами стояков 12 расположена горизонтальная поперечина 15. На верхней поверхности поперечины или траверсы находятся два зажимных блока 16, расположенных на расстоянии друг от друга. Каждый из блоков 16 держит одни концы параллельных горизонтальных стержней 17 и 18, другие концы которых опираются на боковую сторону вертикальной боковой рамы позиции 5 прессования и удерживаются зажимами 19. Таким образом, оба конца стержней 17 и 18 закреплены относительно пресса.

На стержнях 17 и 18 установлены салазки 20, содержащие две пары роликоподшипников 21, смонтированных на стержнях 17 и 18. Горизонтальная платформа 22 опирается на четыре роликоподшипника 21. От каждого роликоподшипника 21 вертикально вверх отходит вертикальный стержень 23. Верхние концы четырех стержней 23 держат углы горизонтальной пластины или платформы 24, расположенной напротив платформы 22 на расстоянии от нее по вертикали. Верхняя поверхность горизонтальной пластины имеет червячную передачу 25, расположенную в ее центре. Шестерня передачи 25 представляет собой вращающийся червячный привод, осуществляющий поднятие и опускание вертикального стержня 26, который телескопически входит в полый цилиндрический корпус 27, расположенный над передачей 25. Корпус 27 имеет внутреннюю резьбу в области основания 28, куда ввинчивается вертикальный стержень 26 с резьбой. Вращение корпуса 27 червячной передачей 25 осуществляется при помощи электродвигателя 29, который также расположен на платформе. Двигатель вращает червяк, который, в свою очередь, вращает основание 28 корпуса 27.

Нижний конец стержня 26 прикреплен к верхней поверхности горизонтальной коробкообразной рамы 30. Четыре угла рамы 30 опираются на вертикальные цилиндрические подшипники, окружающие направляющие стержни 23. Под рамой 30 подвешен манипулятор 31 головки плунжера, состоящий из двух перекрещивающихся расчалок 32 и 33, опускающихся от рамы 30 и сходящихся нижними концами, которые соединяются с горизонтальной балкой 34. Последняя расположена на уровне под стержнями 17 и 18, но посередине между ними. Балка 34 поддерживает две довольно мощных опорных балки 35 и 36, верхние концы которых находятся на концах балки 34, а нижние концы сходятся на горизонтальной опорной пластине 37, к которой они прикреплены. Это соединение усилено угловыми пластинами 38 и 39.

Пластина 37 служит в качестве главного опорного элемента для приемника 40 плунжера, установленного на указанной пластине на двух круглых роликоподшипниках 41 и 42 (см. фиг.5). Внутреннее кольцо роликоподшипника 41 держится на колесе 43, которое смонтировано на пластине 37 при помощи цапфы или болта 44. Цапфа входит в опорную втулку 45, служащую в качестве опоры для внутренней обоймы роликоподшипника 42, удерживается и зажимается в отверстии в опорной пластине 37 при помощи двух резьбовых стопорных гаек 46. Втулка 45 и колесо 43 скреплены шпонкой, препятствующей их взаимному вращению, втулка также прижата к пластине 37 и поэтому не может вращаться. Только приемник 40 может вращаться вокруг оси цапфы.

Приемник 40 держит наружные обоймы роликоподшипников 41 и 42 на довольно толстом стержне, окружающем втулку 45 и цапфу. Наружная обойма роликоподшипника 42 удерживается в приемнике 40 стопорным кольцом 47. На противоположных сторонах приемника 40 расположены два вилкообразных рычага 48 и 49 под углом 180о относительно друг друга. Каждый рычаг имеет горизонтально расположенную прорезь, предназначенную для входа в валы плунжера (фиг.5 и 10). Плунжер имеет фланец 50, который опирается на верхнюю часть приемного рычага. Рычаги 49 и 48 приемника имеют пальцы 51, которые точно задают положение оси плунжера, чтобы размещение нового плунжера на рычаге имело вертикальную ось в определенном положении относительно каретки. Плунжер экранов телевизоров, как правило, весит 340-363 кг, поэтому, когда узел каретки приводится в действие, прием старого и установка затем нового плунжеров должны осуществляться с относительной точностью, чтобы гарантировать правильную операцию замены.

Механизм фиксации и зажима плунжера постоянно расположен на прессе экранов в позиции прессования (фиг.6-10).

Механизм (фиг.6-9) установлен на нижнем конце механизма пресса телевизионных экранов и закреплен на нем при помощи болтов 52 (фиг.6 и 8), при этом плунжер закрепляется в нем с возможностью замены (фиг.10). Болты 52 крепят цилиндрическую втулку 53 на главном прессе. Втулка 53 включает нижний прямоугольный фланец 54, который приспособлен для того, чтобы опираться на верхнюю прямоугольную пластину 55, прикрепленную к верхнему концу вала плунжера 56 (см. фиг.10). Пластина 55 имеет не идеально квадратную форму, выполнена немного на клин, взаимодействующий с клинообразной приемной прорезью 57 в приемной коробке 58. Последняя имеет три стороны с четвертой открытой стороной, через которую вставлена пластина 55 плунжера. Коробка 58 закрыта сверху прямоугольной пластиной 59, привернутой к ней болтами 60. Втулка 53 проходит через отверстие 61 в пластине 59, которая может двигаться относительно нее в осевом направлении. Каждый из четырех углов пластины имеет пневматический или гидравлический двигатель 62, привернутый к нему болтами 63 (см. фиг.9). Каждый двигатель 62 снабжен выходным валом или поршневым штоком 64, движущимся возвратно-поступательно в вертикальном направлении. Шток 64 упирается в верхнюю поверхность фланца 54 втулки 53. Двигатели 62 перемещают штоки 64 в обоих направлениях в результате введения рабочего вещества в их верхние и нижние концы.

После того как крепежная пластина 55 плунжера вставляется в прорезь 57 коробки 58, двигатели 62 могут быть приведены в действие так, чтобы их штоки были прижаты к фланцу втулки, в результате чего пластина 59 смещается вверх, что приводит к тому, что коробка 58 поднимается и прижимает верхнюю поверхность пластины 55 плунжера плотно и герметично к нижней фланцевой поверхности втулки 53. Плотное прилегание поверхности пластины 55 к поверхности фланца 54 важно, так как охлаждающая вода вводится в плунжер по трубке 65, соединенной с боковой стороной втулки 53. Трубка 65 соединяется через внутреннее пространство втулки с нижней кольцевой камерой 66, выполненной в нижней поверхности втулки. Два круглых уплотнительных кольца 67 и 68 удерживают воду на поверхности пластины 55, где расположены четыре отверстия 69. Вода поступает в плунжер и выходит через центральное отверстие 70, которое сообщено с каналом 71 во втулке 53. Канал 71 соединяется с трубкой 72 для отвода воды. Таким образом плунжер телевизионных экранов прижимается к механизму пресса.

Кроме прижатия пластины плунжера к втулке имеется запирающий или фиксирующий механизм, выполненный в виде четырех клинообразных направленных вниз элементов 73, установленных в нижней поверхности верхней пластины 59. Эти элементы расположены на равных расстояниях друг от друга вокруг оси втулки 53, которую окружает круглое кольцо 74, расположенное на ее фланце 54. Кольцо 74 имеет четыре направленных вверх клинообразных элемента 75, взаимодействующих с элементами 73 пластины 59, когда фиксирующее кольцо 74 приводится во вращение. Кольцо 74 может быть сдвинуто при помощи радиально наружу выходящей траверсы 76, которая проходит через отверстие 77, выполненное сбоку коробки 58. Выступающий конец траверсы 76 проходит через хомут 78, соединенный с поршневым штоком 79. Последний является выходным стержнем возвратно-поступательного поршневого двигателя 80. Двигатель 80 не приводится в действие до тех пор, пока прижимные двигатели 62 прижимают фланец 54 к пластине 55. При этом пластина 59 расположится над фланцем на таком расстоянии, что скошенные поверхности клинообразных элементов 73 и 75 лягут друг на друга и не допустят случайных расхождений фланца 54 и пластины 55 в случае нарушения подачи воздуха на двигатели 62. Таким образом, срабатывание двигателя 80 служит для запирания или фиксирования прижатия, осуществляемого прижимными двигателями 62. Очевидно, что последовательность работы двигателей 62 и 80 важна, так как прижимание должно действовать, чтобы запирание или фиксирование было эффективным.

Салазка 20 и приемник 40 могут быть подняты и опущены при помощи электродвигателя 29. Это перемещение регулируется граничным переключателем на платформе 24, с которой может контактировать траверса 81 на раме 30.

Второй граничный переключатель установлен на платформе 22 и имеет контактную траверсу, с которой контактирует траверса 83, установленная на раме 30 коробки. Таким образом, вертикальное возвратно-поступательное движение рамы 30 и, следовательно, вертикальное положение приемника могут точно определяться положениями контактов переключателей или траверсами 81 и 83.

Салазка 20 может двигаться горизонтально возвратно-поступательно по стержням 17 и 18, приводит приемник 40 в положение, в котором рычаг 49 входит в соприкосновение с удаляемым плунжером. Когда приемник находится в положении, в котором он принимает плунжер на рычаге 49, новый плунжер находится на рычаге 48. Это помогает балансировать нагрузку. После того как старый плунжер подается на приемник 40, каретка отводится из-под пресса. Стопорный штифт 83, проходящий сквозь отверстия в балке 36 и центр приемника, сообщенные между собой, выводится и приемник 40 поворачивается путем захвата руками прикрепленных к нему ручек 85 на 180о, после чего штифт 84 снова вставляется, фиксируя приемник от вращения. Затем вводится каретка, устанавливающая новый плунжер напротив головки пресса, в которую плунжер будет вставлен.

Для облегчения работы каретки граничный переключатель 86 сигнализирует об отведенном положении, а граничный переключатель 87 на переднем конце стержней 17 и 18 сигнализирует, когда каретка окажется в переднем положении. Салазка 20 может перемещаться в боковом направлении при помощи двигателя или вручную.

Как показано на фиг.2, между конечными поддерживающими пластинами 88 и 89 установлена горизонтальная приводная труба 90. Труба 90 тянет трос 91, перекинутый через блоки 92 и 93, установленные на пластинах 88 и 89. Концы троса 91 соединены с корпусом роликоподшипника 21. Под роликоподшипниками 21, расположенными на стержне 81, расположена вторая труба 90 и ее опорная система.

При работе описанной системы смены плунжеров выполняется следующая последовательность операций. Салазка 20 и прикрепленный к ней манипулятор 31 опускаются из наружного поднятого положения хранения в положение, показанное на фиг. 2. Новый плунжер располагается на манипуляторе 31, который будет в положении, изображенном на фиг.2, когда стопорный штифт 84 вставлен и не дает поворачиваться манипулятору. Когда новый плунжер оказывается на манипуляторе, на механизм желоба стеклянного боя поступит сигнал, по которому указанный желоб оказывается в положении приема порции расплавленного стекла под питателем, и одновременно на ползун пресса поступает сигнал двигаться в верхнее положение.

Узел салазки 20 движется в положение под ползуном. Когда срабатывает граничный переключатель 87 "внутри", он готов вывести узел старого плунжера. Затем срабатывают запирающий двигатель 80, удаляющий защитный запор из узла прижима плунжера (фиг.6-8) четыре пневмоцилиндра или двигателя 62, которые разжимают головку плунжера от фланца 54 втулки 53. После этого, узел каретки отводится с головкой старого плунжера с той стороны приемника 40, которая ближе к прессу, и с новым плунжером с другой стороны. Узел каретки отводится до тех пор, пока он не достигнет конца перемещения трубы 90 и не воздействует на граничный переключатель 86. Затем оператор удаляет штифт 84 из приемника и поворачивает его на 180о, после чего для установки в пресс готов новый плунжер. Штифт 84 ставится назад и узел каретки отводится также назад к прессу до тех пор, пока в коробку 58 узла прижима плунжера не вставляет новый плунжер и пока не срабатывает граничный переключатель 87. Далее срабатывают прижимные цилиндры или двигатели 62, в результате чего в плотный контакт с фланцем 54 втулки 53 плавающей головки плунжера будет поднят новый плунжер, будут герметизированы соединения водных путей и одновременно будет задано положение нового плунжера. Затем срабатывает запирающий цилиндр или двигатель 80, в результате чего элементы 75 входят в зацепление с клиньями на пластине 59.

Далее узел каретки отводится до тех пор, пока он не вернется в положение, при котором срабатывает граничный переключатель 86. После этого желоб стеклобоя отводится и порции расплавленного стекла падают в пресс-формы. Пресс продолжает прессование телевизионных экранов после того, как первая порция расплавленного стекла оказывается под ним. Затем старый плунжер отводится от приемника 40 плунжеров после удаления стопорного штифта 84 путем поворота приемника до удобного положения. Когда старый плунжер удален, манипулятор 31 салазки 20 возвращают в его верхнее положение, приводят в действие электродвигатель 29 до срабатывания верхнего граничного переключателя 94.

Чтобы обеспечить точное совмещение пластины 55 плунжера и фланца 54 втулки при их сведении двигателями 62, выступающий снизу фланца 54 центрирующий штифт 95 (фиг.9) входит в ответное отверстие 96 в пластине 55. Как видно из фиг.10, в действительности имеется четыре отверстия 96 в пластине 55 - по одному в каждому углу. Кроме того, имеется четыре штифта 95 в углах фланца 54.

Изобретение может быть использовано в стекольной промышленности в устройствах для изготовления телевизионных экранов. Сущность изобретения: для замены плунжеров на прессе телевизионных экранов оборудование замены является полуавтоматическим, содержит новый плунжер и забирает изношенный плунжер из пресса. После этого новый плунжер перемещается в нужное положение для установки в прессе. 7 з.п.ф-лы, 10 ил.

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ | 0 |

|

SU165856A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-03-27—Публикация

1990-02-05—Подача