Изобретение относится к способам получения комплексных стеклонитей и может быть использовано на предприятиях по производству стекловолокна.

Наиболее близким техническим решением к изобретению является способ получения комплексных стеклонитей из прядей, формируемых из пучка филаментов, вырабатываемых из стекла, нагреваемого электрическим током, включающий разделение пучка на одинаковые по числу филаментов пряди, в котором разделение пучка на пряди осуществляют перпендикулярно направлению силовых линий электрического тока.

Недостаток этого способа состоит в том, что филаменты каждой пряди формуют в неодинаковых термодинамических условиях, возникающих, например, из-за различной степени охлаждения токоподводов и их зажимной длины, различных проходных сечений каналов водоохлаждаемых токозажимов, их массы, шероховатости контактируемых поверхностей, изменения давления и расхода воды в токозажимах, что приводит к различной степени нагрева расплава стекла по направлению силовых линий электрического тока, возникновению градиента вязкости расплава и, следовательно, различию значений линейной плотности отдельных прядей, образующих комплексные нити, которое возрастает с увеличением длины пути электрического тока.

Поэтому с помощью указанного способа не представляется возможным вырабатывать комплексные нити заданной линейной плотности из одного волокноформующего устройства с разделением пучка филаментов на пряди так, чтобы линейная плотность каждой комплексной нити не выходила за пределы допустимых значений, что приводит к необходимости комплектовать филаменты в одну прядь, резко ограничивать производительность процесса и увеличивать удельный расход драгметаллов.

Целью изобретения является повышение производительности волокноформующих агрегатов, уменьшение удельного расхода драгметаллов.

Это достигается тем, что в способе получения комплексных стеклянных нитей путем плавления стекла и его гомогенизации электрическим током, силовые линии которого направлены вдоль оси сосуда, и вытягивания пучка нитей с разделением на пряди, разделение пучка на пряди осуществляют параллельно направлению силовых линий электрического тока.

В способе филаменты каждой пряди формуют в одинаковых термодинамических условиях, т.к. все имеющиеся недостатки в неравномерности разогрева расплава стекла по направлению силовых линий электрического тока в одинаковой мере характерны для каждой пряди, образующей комплексную нить, поэтому линейная плотность каждой комплексной нити находится в пределах допустимых значений, что обеспечивает повышение производительности волокноформующего агрегата за счет увеличения количества одновременно вырабатываемых на нем комплексных нитей заданной линейной плотности и уменьшение удельного расхода драгметаллов.

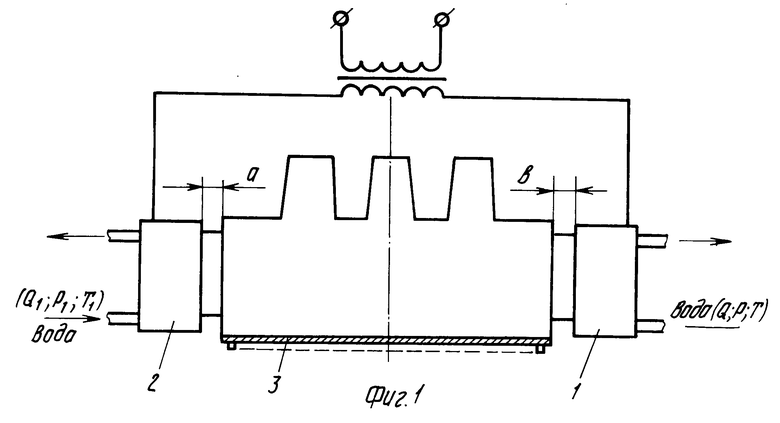

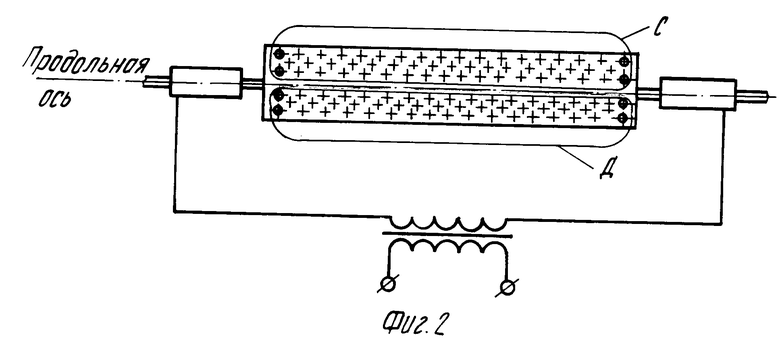

На фиг.1 показана схема электрической запитки 400-фильерного питателя; на фиг.2 - фильерная пластина, вид снизу.

Электрическая запитка 400-фильерного питателя производится через токозажимы 1 и 2, закрепленные на расстоянии а и b от торца питателя, в которые подается охлаждающая вода с расходом Q, давлением Р и температурой ТоС. На фиг. 2 изображен вид на фильерную пластину 3 снизу, на которой показано продольное, т. е. параллельное силовым линиям рабочего электрического тока разделение пучка на две пряди С и D с одинаковым количеством филаментов.

При включении электрической нагрузки на питатель силовые линии электрического тока по всем элементам питателя направлены параллельно продольной оси питателя от одного токозажима к другому, поэтому температурный градиент на питателе, включая фильерную пластину, в зависимости от массы токозажимов, их зажимной длины, различия проходных сечений водоохлаждающих каналов, шероховатости контактирующих поверхностей, расхода, напора и температуры охлаждающей воды и ряда других факторов наблюдается только в продольном направлении вдоль оси питателя, что практически не сказывается на значениях линейных плотностей между прядями С и D при продольном разделении пучка филаментов и приводит к резкому отличию значений линейных плотностей по прядям при разделении пучка филаментов в направлении, перпендикулярном к силовым линиям электрического поля.

Способ получения комплексных стеклонитей был опробован на 400-фильерном сосуде на примере тугоплавких, склонных к кристаллизации стекол (стекла ВСП - высокомодульного, высокопрочного).

Исходные данные:

a = b - зажимная длина токозажимов;

Q1 = Q (л/ч) - расход воды на охлаждение токозажимов;

Р1 = Р (кгс/мм2) - давление воды в сети трубопровода;

Т1 = Т(оС) - температура воды на входе в токозажимах;

С = D (шт.) - количество филаментов в прядях.

При вышеперечисленных параметрах производился отбор прядей с равным количеством филаментов.

П р и м е р 1.

При продольном разделении пучка, т.е. параллельно силовым линиям электрического тока, при этом линейные плотности прядей С и D равны между собой, т.е. Ттекс ˙С = Ттекс ˙D (г/км).

П р и м е р 2.

При поперечном разделении пучка, т.е. перпендикулярно силовым линиям электрического тока (как в пpототипе), при этом линейные плотности между прядями С и D различаются на 3-5%, что выходит за допустимые пределы.

Как выявлено, практически разброс линейных плотностей по прядям является следствием различия шероховатости контактирующих поверхностей токозажимов, что приводит к перекосу температурного поля фильерной пластины в продольном направлении до 10-20оС. При случайном отклонении вышеперечисленных параметров на незначительную величину (в производственных условиях встречается довольно часто) перепад температуры фильерной пластины в продольном направлении резко увеличивается и порой достигает 50оС.

Согласно предлагаемому способу, т.е. при продольном разделении пучка линейные плотности каждой пряди остаются практически равными между собой и не превышают допустимого отклонения ±2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ ВОЛОКОН ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031866C1 |

| Устройство для получения нитей из расплава | 1980 |

|

SU895939A1 |

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА | 1992 |

|

RU2094400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВОЛОКНА | 1991 |

|

RU2013387C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ СТЕКЛА ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031867C1 |

| Устройство для замасливания волокон из термопластичного материала | 1984 |

|

SU1146285A1 |

| ПИТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ РАСПЛАВА СТЕКЛА | 1992 |

|

RU2029740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1982 |

|

RU2032778C1 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1991 |

|

RU2008067C1 |

Сущность изобретения: способ получения комплексных стеклянных нитей включает плавление стекла и его гомогенизацию электрическим током, силовые линии которого направлены вдоль продольной оси сосуда, и вытягивание пучка нитей с разделением на пряди. Разделение пучка на пряди осуществляют параллельно направлению силовых линий электрического тока. 2 ил.

СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СТЕКЛЯННЫХ НИТЕЙ путем плавления стекла и его гомогенизации электрическим током, силовые линии которого направлены вдоль продольной оси сосуда, и вытягивания пучка нитей с разделением на пряди, отличающийся тем, что разделение пучка на пряди осуществляют параллельно направлению силовых линий электрического тока.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-03-27—Публикация

1992-06-25—Подача