Изобретение относится к промышленности строительных материалов, в .частности к оборудованию заводов стеклянного волокна.

Известен плавильный.сосуд для получения стеклянн ого волокна из расплава, содержащий корпус с внутренним нагревательны элементом, пряг/юугольную горизонтальную фильерную пластину и токоподводы и снабженный отверстиями в верхней части для поступления стеклошариков.

Корпус сосуда образован плоскими вертикальными боков1лми торцевыми стенками и фильерной пластиноИ-дном.

Два вертикальных токоподвода присоединены к торцевым стенкам, внутренний горизонтальнЕЛй по длине сосуда нагревательный перфорированный элемент экран) отделяет верхнюю зо.y ттпавления стеклошариков 1.

Основной недостаток такой конструкции сосуда - ограничения в повышении производительности оборудования и труда в стеклопрядении из-за нестабильности технологического процесса (.обрывности волокон) и в повышении качества волокна из-за разброса по диаметру волокна.

Это ограничение отчасти связано с качеством исходного стекла стеклошариков), но в большой мере определяется конструкцией сосуда.

Вязкостная характеристика расплава по температуре изменяется в широких пределах не только при разных составах стекол, но и в пределах разных партий одного состава и зави10сит от времени, а сосуд - одноконтурный нагреватель прямого электрического сопротивления, в зависимости от заложенных соотношений сечений его элементов, имеет постоянное нерегу15лируемое в ходе процесса распределение электрического тока, тепла и температуры в области подачи расплава к фильерам, в области плавления шариков, по д)тине элементов и не дает

20 возможности относительного перераспределения энергии между элементами и по длине элементов в технологическом процессе, вследствие чего температурный режим работы сосуда не может

25 быть оптимальным.

Неизбежное в такой конструкции сосуда для получения приемлем1к энергетических характеристик отношение высоты сосуда к длине фильерно30го поля менее единигщ не позволяет выбрать параметры фильер, снижающих усилие деформации расплава при формовании волокна вытягиванием, не поз воляет устранить влияние неравномерности температуры в зоне плавления на распределение температуры по длине фильерного поля, создает предпосылки для образования круговых конвекционных потоков расплава в вертикальной плоскости, приводящих к разбросу по времени подготовки малых объемов расплава в сосуде. Наличие в сосуде внутреннего горизонтального перфорированного для прохода расплава нагревательного эле мента - экрана, отделяющего область плавления шариков, отсутствие свобод ного от влияния загрузки шариков зер кала горячего расплава и организован ного восходящего потока расплава пре пятствует свободному выделению газов из расплава. наиболее близким к изобретению по технической сущности и достигаемому результату является плавильный сосуд для получения волокна из термопластич ного материала, преимущественно стек ла, включающий корпус с загрузочной щелью, токоподводами и фильерной плас тиной, и расположенный внутри корпуса нагревательный элемент с перфорацией В данной конструкции отверстие для поступления стеклошариков выполнено в виде щели по длине сосуда и сосуд cHa€5KeH рядом внутренних нагревательных перфорированных элементов экранов, расположенных по длине сосуда друг над другом 2 . Недостатки конструкции плавильного сосуда -. ограничение производительности из-за нестабильности технологического процесса по причине невозможности относительного перераспределения электрического тока, тепла и температуры между элементами сосуда и по длине элементов в ходе технологического процесса, ограничение возможности снижения натяжения волокна неизбежно малым отнесением высоты сосуда к длине фИльерного поля, нгшичие неопределенного плавающего уров ня расплава с отсутствием контроля -параметра гидростатического давления Введение экранов позволяет снизить их температуру, но затрудняет газбвыд;еление. Помимо этого, существенным недос,татком такой конструкции является не избежное малое электрическое сопротив ление, из-за необходимости удаления зоны плавления от фильер за счет высоты сосуда, увеличения ширины сосуда за счет сокращения длины для повышения равномерности распределения температуры по фильерному полю, вслед ствие чего требуемый нагрев сосуда возможен при величинах электрического тока порядка Ь-8 тыс. ампер и более, что приводит к потерям электроэнергии, соизмеримьлм с полезно затрачиваемой. Конструкция сосуда, выполняемая из тонких листовых плоских элементов из платиновых сплавов, работающих при температуре порядка 1200-1500°С с величинами температурного расширения элементов порядка 3-4 мм, приводит к угару драгметалла до 3,5-5,5%, высоким механическим нагрузкам на элементы, потере формы конструкции до разрутиения, ограничивает срок службы сосуда и возможность снижения удельного расхода драгметалла на единицу Ьродукции. Расположение фильерного поля не позволяет получить оптимальную технологическую линию при выработке из одного сосуда с приемом на отдельные паковки ряда комплексных нитей. Целью изобретения является повышение производительности, улучшение качества волокна, сокращение удельного расхода драгметаллов и электроэнергии. Поставленная цель достигается тем, что плавильный сосуд для получения волокна из термопластичного материала, включающий корпус с загрузочной щелью, токоподводами и фильерной пластиной, и расположен. внутри корпуса нагревательный элемент с перфорацией, снабжен установленными на фильерной пластине S-образными компенсаторами температурного расширения и дополнительными токоподводами, выполненными в виде кольцевых гофр с опорными бортами и водоведущих трубок, причем одни расположены вверху и снизу корпуса, а другие - на крышке, при этом корпус и нагревательный элемент выполнены в виде вертикальных концентрических труб переменного диаметра и сечения, сходящихся снизу, а нагревательный элемент - с крышкой с отверстиями для датчика уровня расплава и сообщения с атмосферой, загрузочная щель образована корпусом и нагревательным элементом, токоподводы установлены горизонтально и соединены с S-образными компенсаторами температурного расширения, а. фильерная пластина выполнена с фильерами с фасками и с патрубком в виде усеченной пирамиды с кольцевым бортом и гофрами - компенсатором Температурного расширения, который соединен с нижним кольцевым токоподводом по принципу стеклозамка, при этом отношение высоты корпуса к его диаметру в нижней части составляет 3,3-6, высоты сосуда к длине фильерного поля - 1,5-6, а к высоте корпуса - 1,2-1,7 и отношение наружного диаметра фильеры к внутреннему - 1,73. Плавильный сосуд снабжен ребрами жесткости, а корпус выполнен из секций, причем ребра жесткости расположены в местах стыка секций. С целью полу-1ения и приема на отдельные паковки из одного сосуда нескольких комплексных нитей, сосуд снабжендополнительными кольцевыми токоподводами и фильерными пластинами, а нижняя секция корпуса выполнена в виде усеченной пирамиды, в дне которой выполнены отверстия по числу комплексных нитей с шагом, равным длине паковки для установки фильерных пластин, а отношение высоты сосуда к длине нижней секции корпуса составляет 1,12,0. При этом сосуд снабжен расположенными выше нижней секции корпуса дополнительным кольцевым токоподводом.

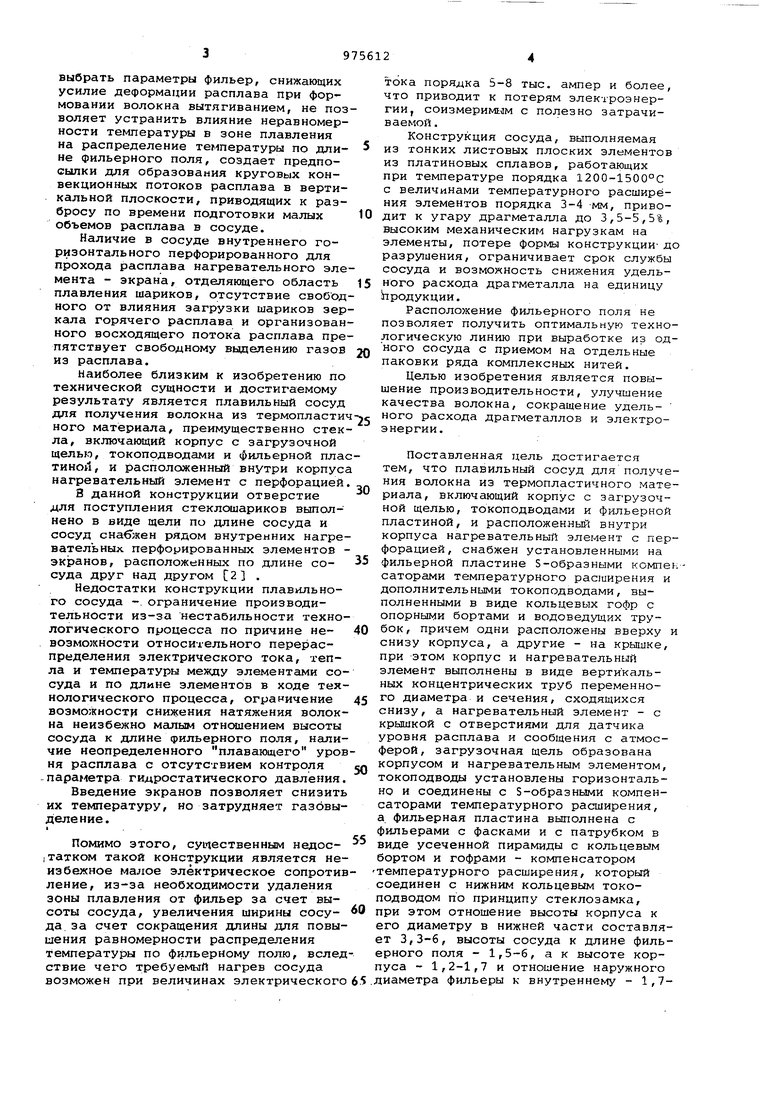

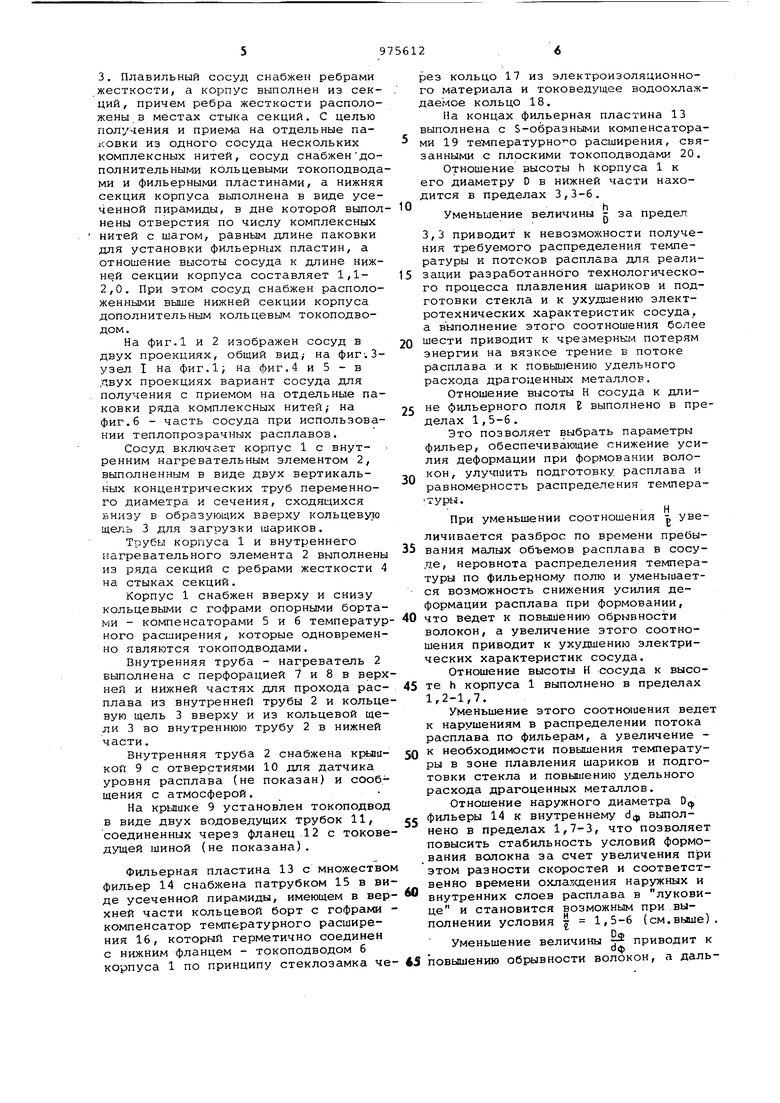

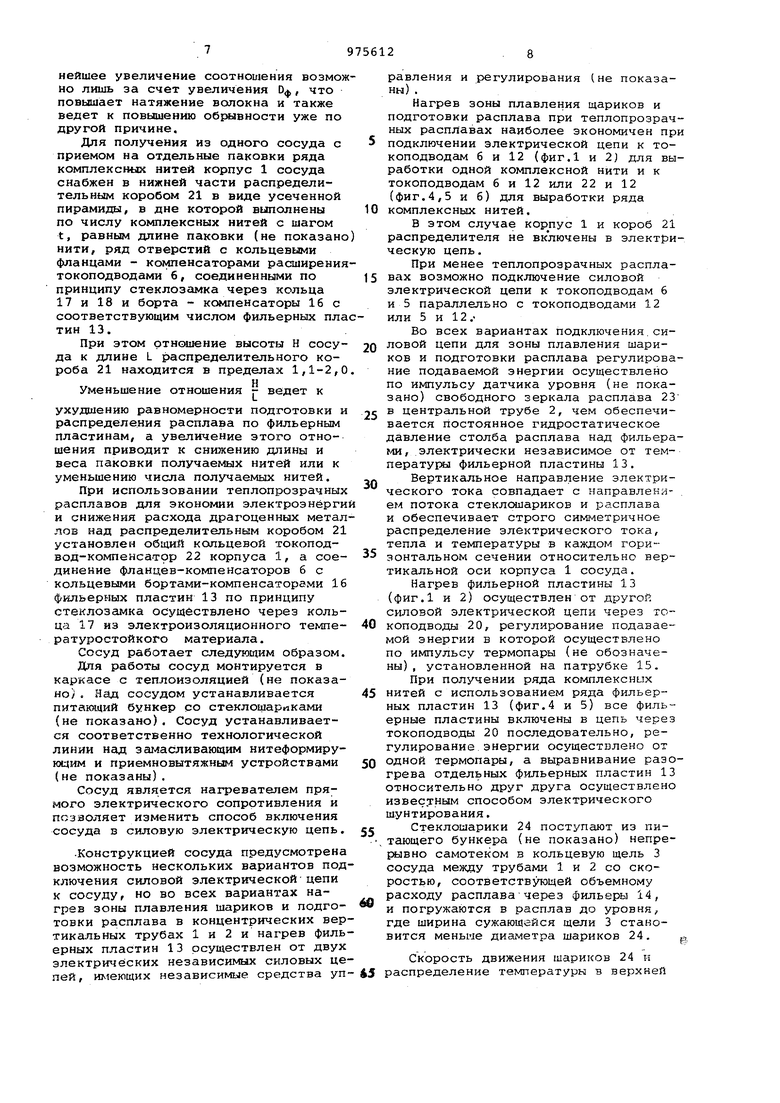

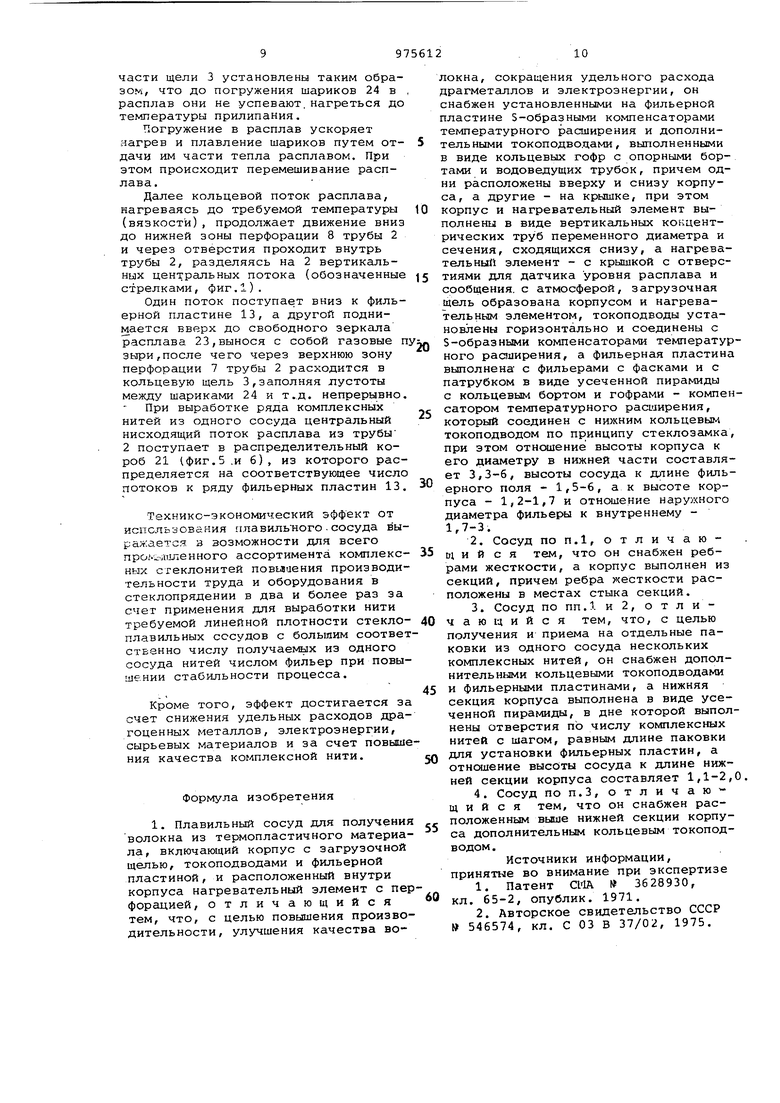

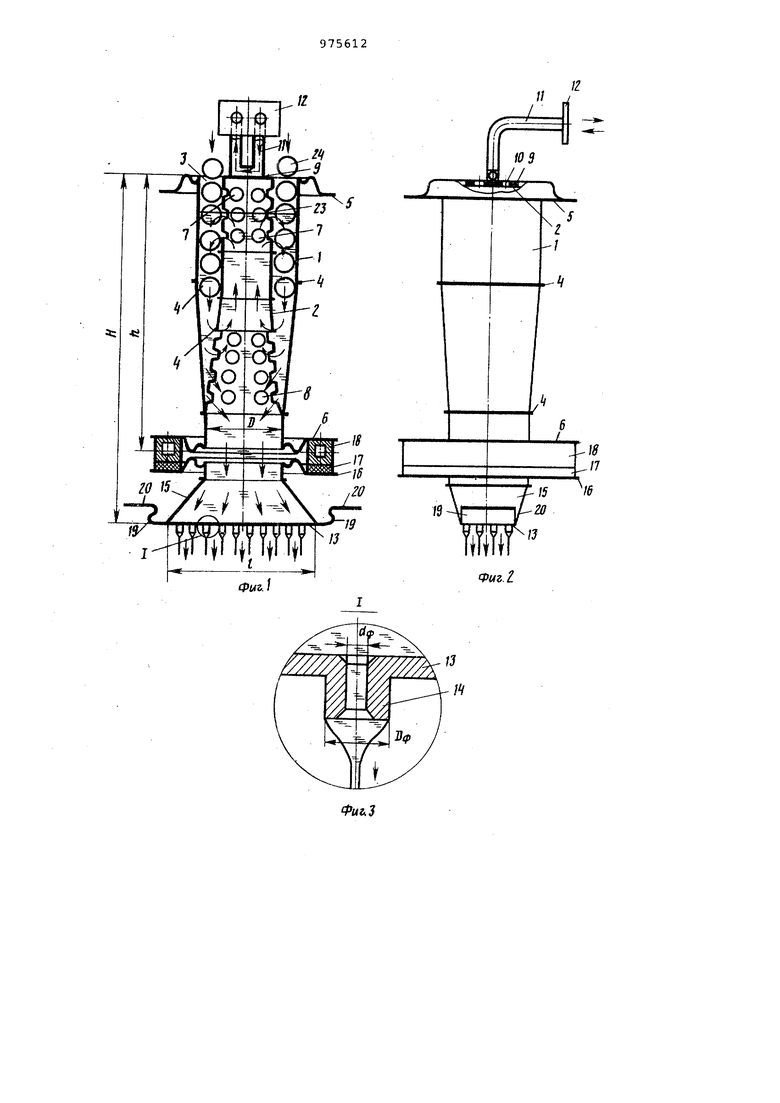

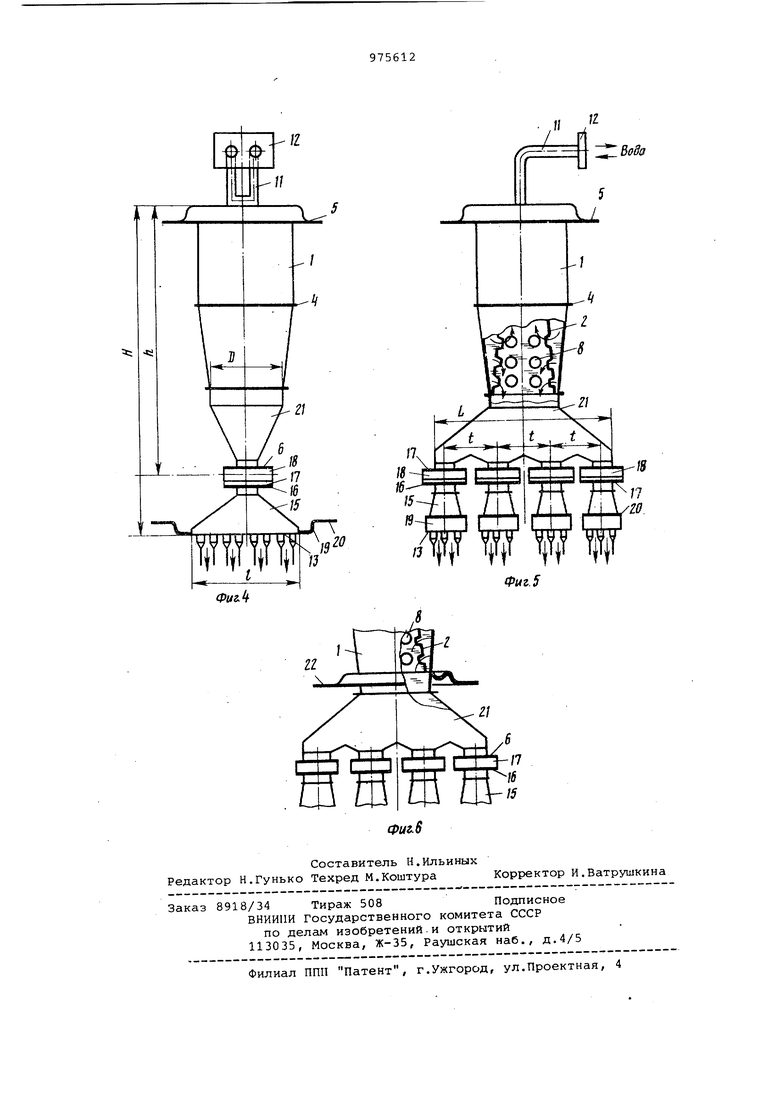

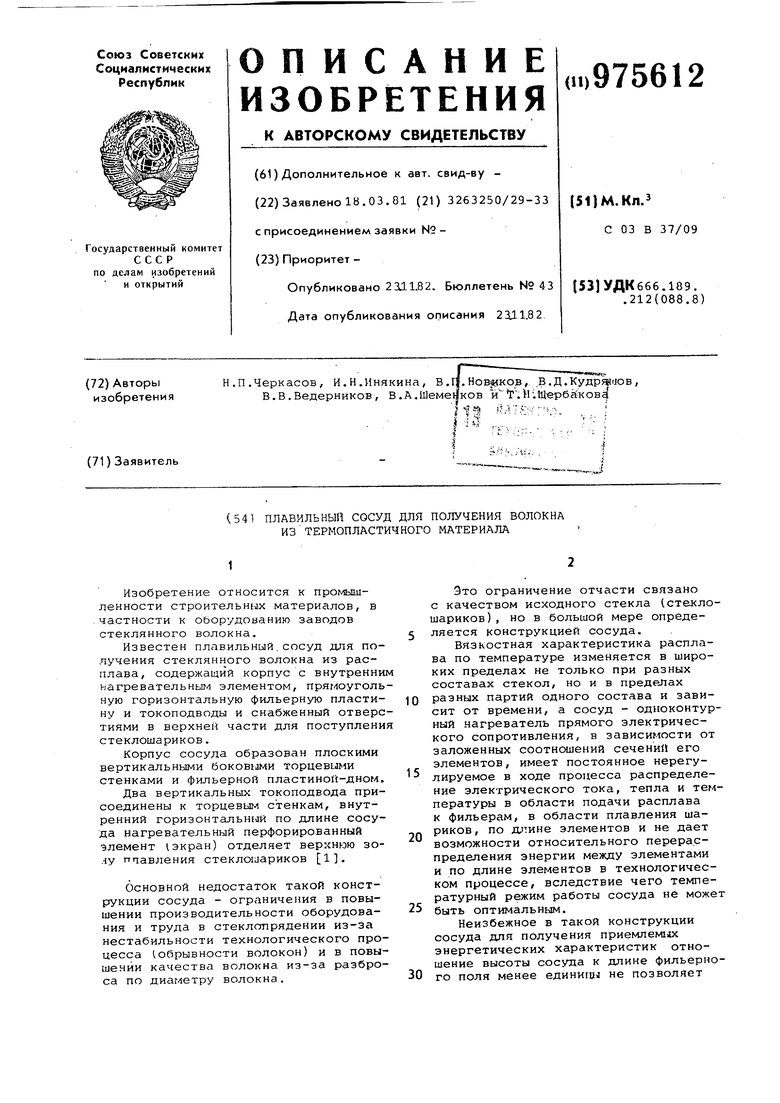

На фиг.1 и 2 изображен сосуд в двух проекциях, общий вид,- на фиг-. 3узел I на фиг.1; на фиг.4 и 5 - в г(вух проекциях вариант сосуда для получения с приемом на отдельные паковки ряда комплексных на фиг.6 - часть сосуда при использовании теплопрозрачных расплавов.

Сосуд включает корпус 1 с внутренним нагревательным элементом 2, выполненным в виде двух вертикальных концентрических труб переменного диаметра и сечения, сходящихся внизу в образующих вверху кольцевуто щель 3 для загрузки шариков.

Трубы корпуса 1 и внутреннего нагревательного элемента 2 выполнены из ряда секций с ребрами жесткости 4 на стыках секций.

Корпус 1 снабжен вверху и снизу кольцевыми с гофрами опорными бортами - компенсаторами 5 и б температурного расширения, которые одновременно являются токоподводами.

Внутренняя труба - нагреватель 2 выполнена с перфорацией 7 и 8 в верхней и нижней частях для прохода расплава из внутренней трубы 2 и кольцевую щель 3 вверху и из кольцевой щели 3 во внутреннюю трубу 2 в нижней части.

Внутренняя труба 2 снабжена крышкой 9 с отверстиями 10 для датчика уровня расплава (не показан) и сообщения с атмосферой.

На крьпике 9 установлен токоподвод в виде двух водоведущих трубок 11/ соединенных через фланец 12 с токоведущей шиной (не показана).

Фильерная пластина 13 с множество фильер 14 снабжена патрубком 15 в виде усеченной пирамиды, имеющем в верхней части кольцевой борт с гофрами компенсатор температурного расширения 16, который герметично соединен с нижним фланцем - токоподводом б ко-рпуса 1 по принципу стеклозамка через кольцо 17 из электроизоляционного материала и токоведущее водоохлаждаемое кольцо 18.

Па концах фильерная пластина 13 выполнена с S-образными компенсаторами 19 температурно о расширения, связанными с плоскими токоподводами 20.

Отношение высоты h корпуса 1 к его диаметру D в нижней части находится в пределах 3,3-6.

h

Уменьшение величины г за предел

3,3 приводит к невозможности получения требуемого распределения температуры и потоков расплава для реализации разработанного технологического процесса плавления шариков и подготовки стекла и к ухудшению электротехнических характеристик сосуда, а выполнение этого соотношения более

шести приводит к чрезмернь; 1 потерям энергии на вязкое трение в потоке расплава и к повышению удельного расхода драгоценных металлов.

Отношение высоты Н сосуда к длине фильерного поля Е выполнено в пределах 1,5-6.

Это позволяет выбрать параметры фильер, обеспечивающие снижение усилия деформации при формовании волокон, улучшить подготовку расплава и равномерность распределения теьтературы.

Н

При уменьшении соотношения р увеличивается разброс по времени пребывания малых объемов расплава в сосуде, неровнота распределения температуры по фильерному полю и уменыиается возможность снижения усилия деформации расплава при формовании,

что ведет к повышению обрывности волокон, а увеличение этого соотношения приводит к ухудшению электрических характеристик сосуда.

Отношение высоты Н сосуда к высоте h корпуса 1 выполнено в пределах 1,2-1,7.

Уменьшение этого соотношения ведет к нарушениям в распределении потока расплава по фильерам, а увеличение к необходимости повышения температуры в зоне плавления шариков и подготовки стекла и повышению удельного расхода драгоценных металлов.

Отношение наружного диаметра 0

фильеры 14 к внутреннему d выполнено в пределах 1,7-3, что позволяет повысить стабильность условий формования волокна за счет увеличения при этом разности скоростей и соответственно времени охлаходения наружных и

внутренних слоев расплава в луковице и становится возможным при выполнении условия I 1,5-6 (см.выше).

Уменьшение величины -г приводит к

Оф

повышению обрывности волокон, а дальнейшее увеличение соотношения возможно лишь за счет увеличения Оф, что повышает натяжение волокна и также ведет к повышению обрывности уже по другой причине.

Для получения из одного сосуда с приемом на отдельные паковки ряда комплексных нитей корпус 1 сосуда снабжен в нижней части распределительным коробом 21 в виде усеченной пирамиды, в дне которой выполнены по числу комплексных нитей с шагом t, равным длине паковки (не показано нити, ряд отверстий с кольцевыми фланцами - компенсаторами расширениятокоподводами 6, соединенными по принципу стеклозёшка через кольца 17 и 18 и борта - компенсаторы 16 с соответствующим числом фильерных платин 13.

При этом отношение высоты Н сосуда к длине L распределительного короба 21 находится в пределах 1,1-2,0

Уменьшение отношения г ведет к

ухудшению равномерности подготовки и распределения расплава по фильерным пластинам, а увеличение этого отношения приводит к снижению длины и веса паковки получаемых нитей или к уменьшению числа получаемых нитей, При использовании теплопрозрачных расплавов для экономии электроэнерги и снижения расхода драгоценных металлов над распределительным коробом 21 установлен общий кольцевой токоподвод-компенсатор 22 корпуса 1, а соединение фланцев-компенсаторов 6 с кольцевыми бортами-компенсаторами 16 фильерных пластин 13 по принципу стеклозамка осущбствлено через кольца 17 из электроизоляционного температуростойкого материала,

Сосуд работает следующим образом.

Для работы сосуд монтируется в каркасе с теплоизоляцией (не показано/ . Над сосудом устанавливается питающий бункер со стеклошариками (не показано). Сосуд устанавливается соответственно технологической линии над замасливающим нитеформируюцим и пpиeмнoвытяжны устройствами (не показаны).

Сосуд является нагревателем прямого электрического сопротивления и позволяет изменить способ включения сосуда в силовую электрическую цепь,

Конструкцией сосуда предусмотрена возможность нескольких вариантов подключения силовой электрической цепи к сосуду, но во всех вариантах нагрев зоны плавления шариков и подготовки расплава в концентрических вертикальных трубах 1 и 2 и нагрев фильерных пластин 13 осуществлен от двух электри 1ёских независимых силовых цепей, имеющих независимые средства уп

равления и регулирования (не показаны) .

Нагрев зоны плавления щариков и подготовки расплава при теплопрозрачных расплавах наиболее экономичен пр подключении электрической цепи к токоподводам 6 и 12 (фиг,1 и 2) для выработки одной комплексной нити и к токоподводам 6 и 1.2 или 22 и 12 (фиг,4,5 и 6) для выработки ряда комплексных нитей,

В этом случае 1 и короб 21 распределителя не включены в электрическую цепь,

При менее теплопрозрачных расплавах возможно подключение силовой электрической цепи к токоподводам 6 и 5 параллельно с токоподводами 12 или 5 и 12,Во всех вариантах подключения.силовой цепи для зоны плавления шариков и подготовки расплава регулирование подаваемой энергии осуществлено по импульсу датчика уровня (не показано) свободного зеркала расплава 23 в центральной трубе 2, чем обеспечивается постоянное гидростатическое давление столба расплава над фильераГ1И, электрически независимое от температури фильерной пластины 13.

Вертикальное направление электрического тока совпадает с направлением потока стеклошариков и расплава и обеспечивает строго симметричное распределение электрического тока, тепла и температуры в каждом горизонтальном сечении относительно вертикальной оси корпуса 1 сосуда,

Нагрев фильерной пластины 13 (фиг,1 и 2) осуществлен от другой силовой электрической цепи через токоподводы 20, регулирование подаваемой энергии в которой осуществлено по импульсу термопары (не обозначены) , установленной на патрубке 15.

При получении ряда комплексных нитей с использованием ряда фильерных пластин 13 (фиг,4 и 5) все фильерные пластины включены в цепь через токоподводы 20 последовательно, регулирование энергии осуществлено от одной термопары, а выравнивание разогрева отдельных фильерных пластин 13 относительно друг друга осуществлено известным способом электрического шунтирования,

Стеклошарики 24 поступают из питающего бункера (не показано) непрерывно самотеком в кольцевую щель 3 сосуда между трубами 1 и 2 со скоростью, соответствующей объемному расходу расплава через фильеры 14, и погружаются в расплав до уровня, где ширина сужающейся щели 3 становится меньше диаметра шариков 24.

Скорость движения шариков 24 и распределение температуры в верхней части щели 3 установлены таким образом, что до погружения шариков 24 в расплав они не успевают.нагреться до температуры прилипания. Погружение в расплав ускоряет нагрев и плавление шариков путем отдачи им части тепла расплавом. При этом происходит перемешивание расплава. Далее кольцевой поток расплава, нагреваясь до требуемой температуры (вязкости), продолжает движение вниз до нижней зоны перфорации 8 трубы 2 и через отверстия проходит внутрь трубы 2, разделяясь на 2 вертикальных центральных потока (обозначенные стрелками, фиг.1). Один поток поступает вниз к фильерной пластине 13, а другой поднимается вверх до свободного зеркала расплава 23,вынося с собой газовые зыри,после чего через верхнюю зону перфорации 7 трубы 2 расходится в кольцевую щель 3,заполняя лустоты между шариками 24 и т.д. непрерывно При выработке ряда комплексных нитей из одного сосуда центральный нисходящий поток расплава из трубы 2 поступает в распределительный короб 21 (,фиг.5 .и 6) , из которого распределяется на соответствующее число потоков к ряду фильерных пластин 13 Технико-экономический эффект от испсльзования плавильного.сосуда вы ражается в возможности для всего прог-ьш1ленного ассортимента комплекс ных стеклонитей повышения производи тельности труда и оборудования в стеклопрядении в два и более раз за счет применения для выработки нити требуемой линейной плотности стекло плавильных сосудов с большим соотве ственно числу получаегфлх из одного сосуда нитей числом фильер при повы шении стабильности процесса. Кроме того, эффект достигается з счет снижения удельных расходов дра гоценных металлов, электроэнергии, сырьевых материалов и за счет повыш ния качества комплексной нити. Формула изобретения 1. Плавильный сосуд для получени волокна из термопластичного материа ла, включающий корпус с загрузочной щелью, токоподводами и фильерной пластиной, и расположенный внутри корпуса нагревательный элемент с пе форацией, отличающийся тем, что, с целью повышения произво дительности, улучшения качества волокна, сокращения удельного расхода драгметаллов и электроэнергии, он снабжен установленными на фильерной пластине 5-образными компенсаторами температурного расширения и дополнительными токоподводами, выполненными в виде кольцевых гофр с опорными бортами и водоведущих трубок, причем одни расположены вверху и снизу корпуса, а другие - на крышке, при этом корпус и нагревательньлй элемент выполнены в виде вертикальных концентрических переменного диаметра и сечения, сходящихся снизу, а нагревательный элемент - с крышкой с отверстиями для датчика уровня расплава и сообщения, с атмосферой, загрузочная щель образована корпусом и нагревательным элементом, токоподводы установлены горизонтально и соединены с S-образными компенсаторами температурного рас1д ирения, а фильерная пластина выполнена с фильерами с фасками и с патрубком в виде усеченной пирамиды с кольцевым бортом и гофрами - компенсатором температурного расширения, который соединен с нижним кольцевым токоподводом по принципу стеклозамка, при этом отнсядение высоты корпуса к его в нижней части составляет 3,3-6, высоты сосуда к длине фильерного поля - 1,5-6, а к высоте корпуса - 1,2-1,7 и отношение диаметра фильеры к внутреннему 1,7-3. 2.Сосуд ПОП.1, отличаюD1 и и с я тем, что он снабжен ребрами жесткости, а корпус выполнен из секций, причем ребра жесткости расположены в местах стыка секций. 3.Сосуд по пп.1 и 2, о т л и чающийся тем, что, с целью получения и приема на отдельные паковки из одного сосуда нескольких комплексных нитей, он снабжен дополнительными кольцевыми токоподводами и фильерными пластинами, а нижняя секция корпуса выполнена в виде усеченной пирамиды, в дне которой выполнены отверстия по числу комплексных нитей с шагом, равным длине паковки для установки фильерных пластин, а отнсяиение высоты сосуда к длине нижней секции корпуса составляет 1,1-2,0. 4.Сосуд поп.З, отличающ и и с я тем, что он снабжен расположенным выше нижней секции корпуса дополнительным кольцевым токоподводом . Источники информации, принятые во внимание при экспертизе 1.Патент CllA 3628930, кл. 65-2, опублик. 1971. 2.Авторское свидетельство СССР 546574, кл. С 03 В 37/02, 1975.

®rv.

„янк:ii

Фма. /

9 J7

ШГ

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА | 2000 |

|

RU2198144C2 |

| Стеклоплавильный сосуд для выработки стеклянного волокна | 1983 |

|

SU1131838A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| Устройство для получения волокон из термопластичного материала | 1985 |

|

SU1330092A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2008 |

|

RU2369569C1 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| Устройство для получения волокон из термопластичного материала | 1981 |

|

SU998399A1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

Авторы

Даты

1982-11-23—Публикация

1981-03-18—Подача