Изобретение относится к строительному и горному делу и может быть использовано для изготовления материала из отходов калийного производства, причем получаемый материал рекомендуется использовать для облицовки внутренних стен в помещениях с заданным влажностным режимом, осушения поступаемого воздуха и пр. Включение в состав смеси отходов калийного производства снижает количество экологически вредных и неиспользуемых отходов и повышает глубину переработки добываемого в калийных и соляных шахтах сырья.

Известна сырьевая смесь для производства стеновой керамики, включающая глину, добавки и поверхностно-активные вещества [1].

Недостатком изделий из этой смеси является низкая пассивная влагорегулируемость в помещении.

Наиболее близкими к изобретению являются сырьевая смесь и способ получения строительного материала. Смесь включает следующие компоненты, мас.%" Пластичная глина 30-70 Выгорающая добавка 2-3 Отходы калийного производства - гли- нисто-карбонатный шлам 30-70 с содержанием хлоридов не более 32,2%.

Способ включает смешивание компонентов, формование изделий, сушку при температуре 70-80оС и обжиг при температуре 950-1000оС [2].

Недостатком смеси и способа получения материала из нее является низкая пассивная влагорегулируемость в помещении.

Целью изобретения является повышение пассивной влагорегулируемости в помещении.

Цель достигается тем, что сырьевая смесь, включающая глину, порообразующую добавку и отходы калийного производства, содержит твердые измельченные отходы калийного производства в виде калийной соли при следующем соотношении компонентов, мас.%: Глина 25-30 Породообразующая добавка 10-15 Твердые измельченные отходы калийного производства Остальное

В способе получения материала из сырьевой смеси, содержащей глину, порообразующую добавку и отходы калийного производства, путем формования и обжига в качестве отходов калийного производства используют твердые измельченные отходы калийного производства в виде калийной соли, а обжиг проводят при температуре 680-750оС, исключающей плавление соляных кристаллов отходов калийного производства в течение времени выгорания порообразующей добавки.

Сырьевая смесь готовится следующим образом.

Твердые измельченные отходы калийного производства, обычно каменная соль, поступают через грохот и ленточный транспортер в бункер сырьевого склада. Здесь же в отдельных бункерах находятся другие компоненты смеси: глина, порообразующий материал. Для порообразования в изделиях могут использоваться древесные опилки, угольная пыль, торфяная крошка или другие горючие материалы, которые при обжиге изделий выгорают.

Компоненты из течек бункеров, отрегулированных в количественном соотношении с рецептурой смеси, поступают на ленточный транспортер, который подает их в смеситель. Превращение порошковой смеси в пластическое тесто осуществляется в мешалке, роль которой могут выполнять одна или несколько глиномешалок с увлажнением. Затем тесто поступает в формовочный ленточный пресс и выходящий брус режется на блоки (кирпичи). Блоки укладывают на тележку, поступают в просушку и далее в обжиговую печь, температура в которой составила 680-750оС. Время отжига устанавливается опытным путем, исходя из полного выгорания порообразующего материала и заданной прочности блока.

Изделия, изготовленные из предлагаемой смеси в соответствии с описанным способом производства, представляют собой кирпичи или плиты с прочностью на сжатие 15-30 МПа. Для помещения материала в воздухоподводящие каналы его можно изготовить в виде блоков заданной конфигурации.

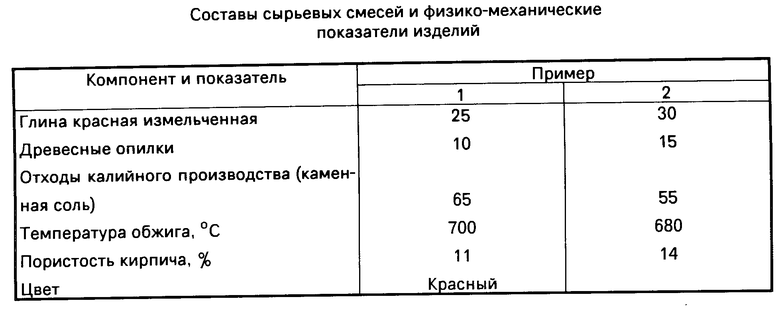

В таблице приведены составы сырьевых смесей и показатели изделий.

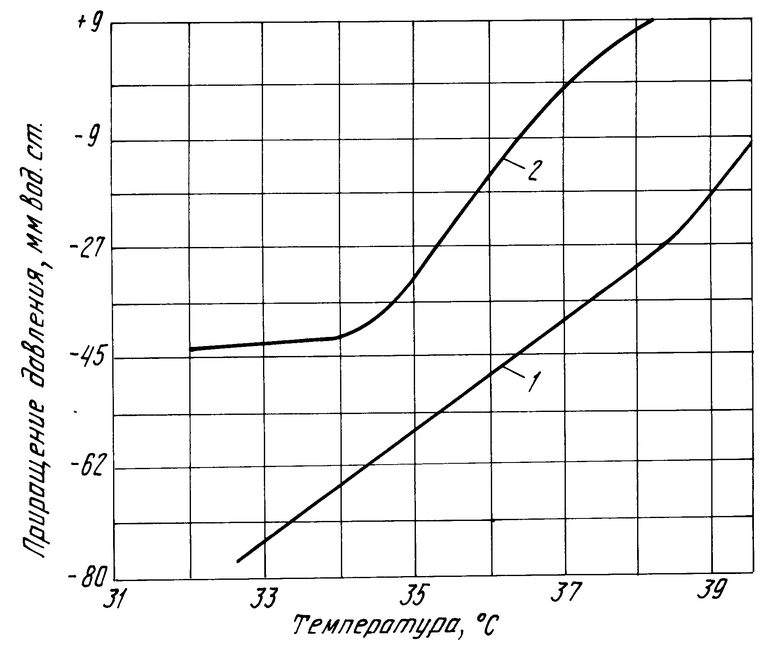

На чертеже приведены гигрограммы паровоздушной среды в стандартных (без присутствия материала) 1 и при помещении в среду данного материала.

Анализ показывает, что наиболее активное влияние (осушение воздуха) наблюдается с понижением температуры (горизон- тальные участки гигрограмм). Таким образом, его использование наиболее эффективно при температурах в помещениях, не превышающих 30-35оС.

Использование предложенного материала наряду с высокой пассивной влагорегулируемостью позволяет получить в помещении особый микроклимат, полезный для легочных больных, по аналогии с соляными шахтами. Дальнейшие исследования лечебных свойств этого материала позволят конкретизировать область применения материала в лечебных целях.

Материал прошел стадию предварительных лаборатоpных испытаний и подтвердил достижимость поставленной цели. Наряду с этим использование отходов калийного производства для сырьевой смеси уменьшает пропорционально объему производства материала объем породных отвалов на поверхности и снижает вредное воздействие этих отходов на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРИРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2663980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ИЗ СОЛЯНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2097359C1 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2119468C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО СТЕКЛА | 2002 |

|

RU2242437C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2044701C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| Сырьевая смесь для получения облицовочного материала | 1986 |

|

SU1379257A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

Использование: облицовочные материалы для внутренних стен помещений с заданным влажностным режимом для создания особого микроклимата, полезного для легочных больных. Сущность изобретения: смесь содержит, мас.%: глина 25 - 30; порообразующая добавка 10 - 15; твердые измельченные отходы калийного производства - остальное. Изготовление материала заключается в обжиге формованных из смеси изделий при температуре 680 - 750°С, исключающей плавление соляных кристаллов отходов калийного производства в течение времени выгорания порообразующей добавки. 2 с.п. ф-лы, 1 ил., 1 табл.

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ОБЛИЦОВОЧНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Керамическая масса | 1975 |

|

SU735582A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-27—Публикация

1991-03-19—Подача