Изобретение относится к производству литьевых фенопластов, предназначенных для изготовления деталей электроизоляционного назначения, работающих в условиях высокого напряжения и его циклических изменений, в частности разъемов.

Известна полимерная композиция для литьевого электроизоляционного фенопласта марки Э33-010-48, содержащая новолачную фенолформальдегидную смолу (марки СФ-010), минеральный и армирующий наполнители (тальк, каолин и стеклопорошок), пластификатор с добавками отверждающих, стабилизирующих, окрашивающих, смазывающих веществ и воды [1].

Недостатками известной композиции являются невысокая и нестабильная электрическая прочность: в среднем 16±1 кВ/мм, т.е. разброс ее величины составляет 6,2% , а также высокая и нестабильная усадка: средняя величина 0,5±0,2%, т.е. разброс ее величины составляет 40%. Это обусловлено тем, что изделие из известной композиции имеет достаточно выраженную пористость (несколько микропор диаметром до 0,1 мм на 1 см2 шлифованной поверхности), что может приводить к пробою по этим раковинам. Низкая и нестабильная электрическая прочность композиции ограничивает область ее применения при рабочих напряжениях только до 400 В и делает невозможным ее применение для разъемов, эксплуатируемых при высоких напряжениях - порядка 900 В и их циклическом изменении.

Наиболее близким техническим решением по технической сущности и достигаемому результату является полимерная композиция, содержащая в мас.%: новолачную фенолформальдегидную смолу 48-55, уротропин 5-9, стеарат кальция 0,1-0,3, аэросил 0,35-0,75, олигоокситетраметиленгликоль 0,35-0,75 и наполнитель - стекловолокно с длиной резки 7-10 мм 33-45 [2]. Наличие длинноволокнистого наполнителя обеспечивает повышение прочностных свойств композиции. Наиболее полно этот эффект реализуется при переработке композиции в изделия методом прессования, при котором не происходит существенного разрушения длинноволокнистого наполнителя, как это наблюдается при литье под давлением из-за воздействия высоких сдвиговых напряжений. Материал может использоваться для изготовления изделий электротехнического назначения, условия эксплуатации которых предусматривают возможность воздействия на них сильных механических нагрузок.

Однако из-за низкой электрической прочности - 13-14 кВ/мм, ограничивающей уровень рабочего напряжения в 400 В, материал нельзя применять для изготовления изделий, работающих в условиях высоких рабочих напряжений - порядка 900 В, воздействие которых на изделие носит циклический характер. В частности, материал нельзя использовать для изготовления разъемов (коммутационной электронной техники в электронике). В процессе эксплуатации изоляторы разъемов подвергаются "электрическому удару" при каждом включении прибора в сеть (непосредственно включением или автоматически по определенному режиму), поэтому материал для изоляторов разъемов должен иметь повышенную электрическую прочность (напряжение электрического поля, при котором наступает пробой изолирующего материала) и обладать надежностью по этому показателю, т. е. выдерживать как можно больше циклов воздействия на него пробивных напряжений, прежде чем произойдет пробой. Это очень важно для изоляторов разъемов, используемых в электронике.

Кроме того, известный материал мало технологичен как в процессе его получения, так и при его переработке в готовые изделия. Это связано с использованием длинноволокнистого наполнителя, который не обладает хорошей сыпучестью, что затрудняет процесс дозировки его и приготовления композиции, дробления и транспортировки. При переработке этого материала литьевым прессованием или литьем под давлением происходит разрушение волокна, и материал теряет свое главное преимущество по прочности. Наличие длинноволокнистого стекловолокна также затрудняет изготовление тонкостенных изделий, так как из-за значительной разницы между толщиной стенки изделия (до 2 мм) и длиной волокна (7-100 мм) неизбежна анизотропия, приводящая к короблению готового изделия, что, в свою очередь, нарушает геометрические параметры изделия. Длинное волокно также затрудняет нормальное заполнение форм для тонкостенных изделий сложной конфигурации и небольшого размера, и материал предварительно измельчают.

Техническим результатом данного изобретения является повышение электрической прочности и надежности по этому показателю при воздействии пробивных напряжений.

Технический результат достигается тем, что литьевая полимерная композиция, содержащая связующее - новолачную фенолформальдегидную смолу, уротропин, стеарат кальция, аэросил и стеклонаполнитель, в качестве связующего содержит смесь новолачных фенолформальдегидных смол с вязкостью 90-180 и 185-600 мПа с при их массовом соотношении, равном 1-3:1-3, в качестве стеклонаполнителя - стеклопорошок и дополнительно - воск буроугольный, каолин, тальк, салициловую кислоту и пигмент при следующем соотношении компонентов, мас.%: Новолачная фенол- формальдегидная смола вязкостью 90-180 мПа˙ с 9-27 Новолачная фенол- формальдегидная смола вязкостью 180-600 мПа˙с 9-27 Уротропин 5,6-5,8 Стеарат кальция 1,25-1,5 Аэросил 0,9-1,1 Воск буроугольный 0,6-0,7 Каолин 3,5-4,0 Тальк 2,1-2,6 Салициловая кислота 0,6-1,0 Пигмент 0,3-0,4 Стеклопорошок Остальное

При использовании в качестве связующего смеси новолачных смол с различной вязкостью в соотношениях, выходящих за заявляемый интервал, не достигается эффекта повышения величины электрической прочности и надежности материала по этому показателю в условиях высоких рабочих напряжений.

При использовании стекловолокна с частицами размером более 250 мкм не достигается эффекта повышения надежности материала по электрической прочности и ухудшается технологичность материала как в процессе его получения, так и в процессе изготовления из него готовых изделий.

Изобретение иллюстрируется следующим примером.

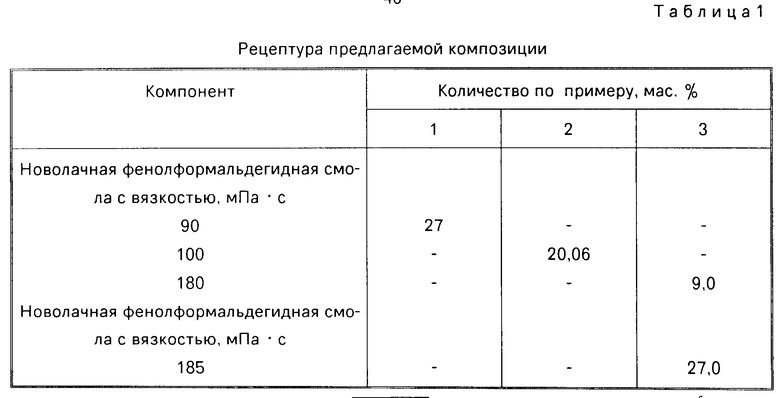

В смеситель в соответствии с одной из рецептур, приведенной в табл. 1, загружают исходные компоненты композиции и перемешивают в течение 30-40 мин до получения однородной массы. Полученную смесь вальцуют на вальцах при температуре рабочего валка 70-90оС и холостого валка 110-130оС. Отвальцованный материал дробят и измельчают. Характеристика готового материала приведена в табл. 2.

Из данных табл. 2 видно, что предлагаемая композиция обладает электрической прочностью на 35,7-69,2% выше, чем известная композиция по прототипу. Композиция имеет также высокую надежность по этому показателю, выдерживая в среднем 114 циклов пробивных напряжений, прежде чем произойдет пробой, что позволяет использовать ее для изготовления изоляторов разъемов, работающих в условиях высокого рабочего напряжения. Из композиции были изготовлены изоляторы и из них соединители СНЦ 23-10/18, которые выдержали испытательное напряжение 1140 В. Пробивное напряжение розеточных пакетов находятся в пределах 5500-9000 В, вилочных пакетов - 5000-5500 В. Напряжение рабочее для розеточных пакетов составляет 1560 В, для вилочных - 1400 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевой композиционный материал | 2023 |

|

RU2826246C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕНОПЛАСТОВ | 1997 |

|

RU2139302C1 |

| ПОЛИМЕРНАЯ ЛИТЬЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2250913C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2098438C1 |

| Способ изготовления гранулированных стеклонаполненных фенопластов с использованием отходов дозирующихся стеклоармированных материалов | 1989 |

|

SU1678640A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2100390C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕЧАТНЫХ ПЛАТ | 1993 |

|

RU2061716C1 |

| Полимерная литьевая композиция | 1990 |

|

SU1733445A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2126429C1 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2017768C1 |

Использование: изобретение относится к области фенопластов. Композиция предназначена для изготовления деталей электроизоляционного назначения, работающих в условиях высоких напряжений и их циклических изменений, в частности разъемов. Сущность изобретения: композиция обладает высокой электрической прочностью и надежностью по этому показателю при воздействиии высоких пробивных напряжений, а также низкой и стабильной усадкой. Это достигается тем, что композиция содержит связующее - смесь новолачных фенолформальдегидных смол с вязкостью 90-180 мПа с и 185-600 мПа с при их массовом соотношении, равном 1 - 3 : 1 - 3, уротропин, стеарат кальция, воск буроугольный, пигмент голубой фталоцианиновый, каолин, тальк, салициловую кислоту, аэросил и стеклопорошок при следующем соотношении компонентов, мас,% : новолочная фенолформальдегидная смола с вязкостью 90 - 180 мПа с 9 - 27, новолачная фенолформальдегидная смола с вязкостью 185 - 600 мПа 9 - 27, уротропин 5,6 - 5,8, стеарат кальция 1,25 - 1,5, воск буроугольный 0,6 - 0,7, пигмент голубой фталоцианиновый 0,3 - 0,4, каолин 3,5 - 4,0, тальк 2,1 - 2,6, салициловая кислота 0,6 - 1,0, аэросил 0,9 - 1,1, стеклопорошок остальное. 2 табл.

ЛИТЬЕВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, содержащая связующее - новолачную фенолформальдегидную смолу, уротропин, стеарат кальция, аэросил и стеклонаполнитель, отличающаяся тем, что в качестве связующего она содержит смесь новолачных фенолформальдегидных смол с вязкостью 90-180 и 185-600 мПа · с при их массовом соотношении (1-3):(1-3), в качестве стеклонаполнителя - стеклопорошок и дополнительно буроугольный воск, каолин, тальк, салициловую кислоту и пигмент при следующем соотношении компонентов, мас.%:

Новолачная фенолформальдегидная смола с вязкостью 90-180 мПа · с - 9,0 - 27,0

Новолачная фенолформальдегидная смола с вязкостью 185-600 мПа · с - 9,0 - 27,0

Уротропин - 5,6 - 5,8

Стеарат кальция - 1,25 - 1,5

Аэросил - 0,9 - 1,1

Буроугольный воск - 0,6 - 0,7

Каолин - 3,5 - 4,0

Тальк - 2,1 - 2,6

Салициловая кислота - 0,6 - 1,0

Пигмент - 0,3 - 0,4

Стеклопорошок - Остальное

| Чугун | 1977 |

|

SU724593A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-03-27—Публикация

1992-07-15—Подача