Изобертение относится к способу получения гранулированных стеклонаполнен- ных фенопластов, перерабатываемых в изделия литьем под давлением и прессованием, и может быть использовано в химической промышленности и других отраслях техники.

Целью изобретения является улучшение физико-механических свойств фенопластов, повышение производительности процесса и уменьшение загрязнения окружающей среды.

Пример 1. В тихоходный смеситель установки DKG 20-25 загружают смесь композиции на основе фенолформальдегидной смолы, включающую, мае.ч: фенолформаль- дегидная твердая новолачная смола СФ-010 40; уротропин 5,3; жженая магнезия 0,8; сте- арат кальция 2,4; порошкообразный наполнитель - тальк 50 и отходы дозирующегося стеклоармированного реактопласта стадии резки и сушки (материал марки ДСВ) 0,5 длиной 2-2,5 мм и диаметром 0,5-2 мм. При этом массовое соотношение в смеси отхоО

VJ

00 СЬ О

дов дозирующихся стеклоармированных реактопластов, композиции на основе фенол- формальдегидной смолы с целевыми добавками и порошкообразного наполнителя составляет 0,5:48; 5:50 соответственно. После перемешивания в течение 10 мин смесь выгружают в промежуточную емкость, откуда ее подают через дозирующее устройство на ленточные весы. Одновременно из другой емкости с помощью другого дозирующего устройства на другие ленточные весы подают нарезанный на отрезки длиной 3-6 мм стеклоровинг в количестве 1 мас.ч. С , ленточных весов указанные компоненты поступают в загрузочную воронку шнекового смесителя непрерывного действия. В смесителе производят дополнительное перемешивание и. измельчение стеклоровинга и отходов до размера 0,02-0,6 мм. Гомогенную смесь из смесителя подают через раз- грузочный шнек на узел грануляции. Полученный материал имеет форму гранул с поперечным сечением 3-4 мм, длиной 2-5 мм, его насыпная плотность 0,6-0,7 м/см3.

Пример 2,В тихоходный смеситель установки непрерывного действия DKG 20- 25 загружают смесь композиции на основе фенолформальдегидной смолы, включающую, мас.ч.: новолачная фенолформальде- гидная смола 30; уротропин 4,5; жженая магнезия 0,9; стеарат кальция 1,2; стеарат цинка 0,8; порошкообразный наполнитель - каолин 7,6 и отходы дозирующегося стекло- армированного реактопласта стадии резки и сушки (материал марки ДСВ) 45 длиной 2-25 мм, диаметром 0,5-2 мм. При этом массовое соотношение в смеси отходов дозирующихся стеклоармированных реактопластов, композиции на основе фенолформальдегидной смолы с целевыми добавками и порошкообразного наполнителя составляет 45:37; 4:7,6 соответственно. После перемешивания в течение 15 мин смесь выгружают в промежуточную емкость, откуда ее подают через дозирующее устройство на ленточные весы. Одновременно из другой емкости с помощью другого дозирующего устройства на другие ленточные весы подают нарезанный на отрезки длиной 3-6 мм стеклоровинг в количестве 10 мас.ч. С ленточных весов указанные компоненты поступают в загрузочную воронку шнекового смесителя непрерывного действия. В смесителе производят дополнительное перемешивание и измельчение стеклоровинга и отходов до размера 0,02- 0,6 мм. Гомогенную смесь из смесителя подают через разгрузочный шнек на узел грануляции. Помученный материал имеет форму гранул с поперечным сечением 3-4

мм, длиной 2-5 мм. его насыпная плотность 0,6-0,7 г/см3.

Пример 3. В тихоходный смеситель загружают смесь композиции на основе фе- нолформальдегидной смолы, включающую, мас.ч.: новолачная фенолформальдегидная смола 6,52; уротропин 0,98; жженая магнезия 0,16; воск буроугольный 0,42; порошкообразный наполнитель - глинозем 1,01 и 0 отходы дозирующегося стеклоармирован- ного реактопласта стадии резки и сушки (материал марки ГСП) 89,91 длиной 8-25 мм, диаметром 1,5-3 мм. При этом массовое соотношение в смеси отходов дозирующихся 5 стеклоармированных реактопластоа, композиции на основе фенолформальдегидной смолы с целевыми добавками и порошкообразного наполнителя составляет 89,91:8; 08:1,01 соответственно. После перемешива- 0 ния в течение 20 мин смесь выгружают в промежуточную емкость, откуда ее подают через дозирующее устройство на ленточные весы. Одновременно из другой емкости с помощью другого дозирующего устройства 5 на другие ленточные весы подают нарезанный на отрезки длиной 3-6 мм стеклоровинг в количестве 1,0 мас.ч. С ленточных весов указанные компоненты поступают в загрузочную воронку шнекового смесителя 0 непрерывного действия. В смесителе производят дополнительное перемешивание и измельчение стеклоровинга и отходов до размера 0,02-0,6 мм. Гомогенную смесь из смесителя подают через разгрузочный шнек 5 на узел грануляции. Полученный материал имеет форму гранул с поперечным сечением 3-4 мм, длиной 2-5 мм, его насыпная плотность 0,6-0,7 г/см3.

Пример 4, В тихоходный смеситель 0 загружают смесь композиции на основе фенолформальдегидной смолы, включающую, мас.ч.: резольная фенолоформальдегидная смола 18,9; жженая магнезия 0,5; кислота стеариновая 1,24; меламин 0,86; поливинил- 5 бутираль 2,0; порошкообразный наполнитель - глинозем 26 и отходы дозирующихся стеклоармированных реактопластов стадии резки и сушки (материал марок ГСП и ДСВ) 0,5, длина которых составляет 2-25 мм и 0 диаметр 0,5-3 мм. При этом массовое соотношение в смеси отходов дозирующихся стеклоармированных реактопластов, композиции на основе фенолформальдегидной смолы с целевыми добавками и порошкооб- 5 разного наполнителя составляет 0,5:23; 5:26 соответственно. После перемешивания в течение 30 мин смесь выгружают в промежуточную емкость, откуда ее подают через дозирующее устройство на ленточные весы. Одоновременно из другой емкости с помощью другого дозирующего устройства на другие ленточные весы подают нарезанный на отрезки длиной 3-6 стеклоровинг в количестве 50 мас.ч. С ленточных весов указанные компоненты поступают в загрузочную воронку шнекового смесителя непрерывного действия. В смесителе производят дополнительное перемешивание и измельчение стеклоровинга и отходов до размера 0,02- 0,6 мм. Гомогенную смесь из смесителя под- а ют через разгрузочный шнек на узел грануляции. Полученный материал имеет форму гранул с поперечным сечением 3-4 мм, длиной 2-5 мм, его насыпная плотность 0,6-0,7 г/см3.

Пример 5. В тихоходный смеситель загружают смесь композиции на основе фе- нолформальдегидной смолы, включающую, мас.ч.: резольная фенолформальдегидная смола 30; жженая магнезия 0,52; стеарат кальция 1,03; поливинилбутираль 5,2; мела- мин 0,16; порошкообразный наполнитель - тальк 50,5 и отходы дозирующегося стекло- армированного реактопласта стадии резки и сушки (материал марки ДСВ) длиной 2-25 мм, диаметром 0,5-2 мм. При этом массовое соотношение в смеси отходов дозирующихся стеклоармированных реактопластов, композиции на основе фенолформальде- гидной смолы с целевыми добавками и по- рошкообразного наполнителя составляет 2:36; 91:50,5 соответственно.

После перемешивания в течение 12 мин смесь выгружают в промежуточную емкость, откуда ее подают через дозирующее устройство на ленточные весы. Одновременно из другой емкости через другое дозирующее устройство на другие ленточные весы подают нарезанный на отрезки длиной 3-6 мм стеклоровинг в количестве 10.59 мас.ч. С ленточных весов компоненты непрерывно поступают в загрузочную воронку шнекового смесителя непрерывного действия, В смесителе производят дополнительное перемешивание и измельчение стеклоровинга и отходов до размера 0,02- 0,6 мм. Гомогенную смесь из смесителя подают через разгрузочный шнек на узел грануляции. Полученный материал имеет

форму гранул с поперечным сечением 3-4 мм, длиной 2-5 мм его насыпная плотность 0,6-0,7 г/см3.

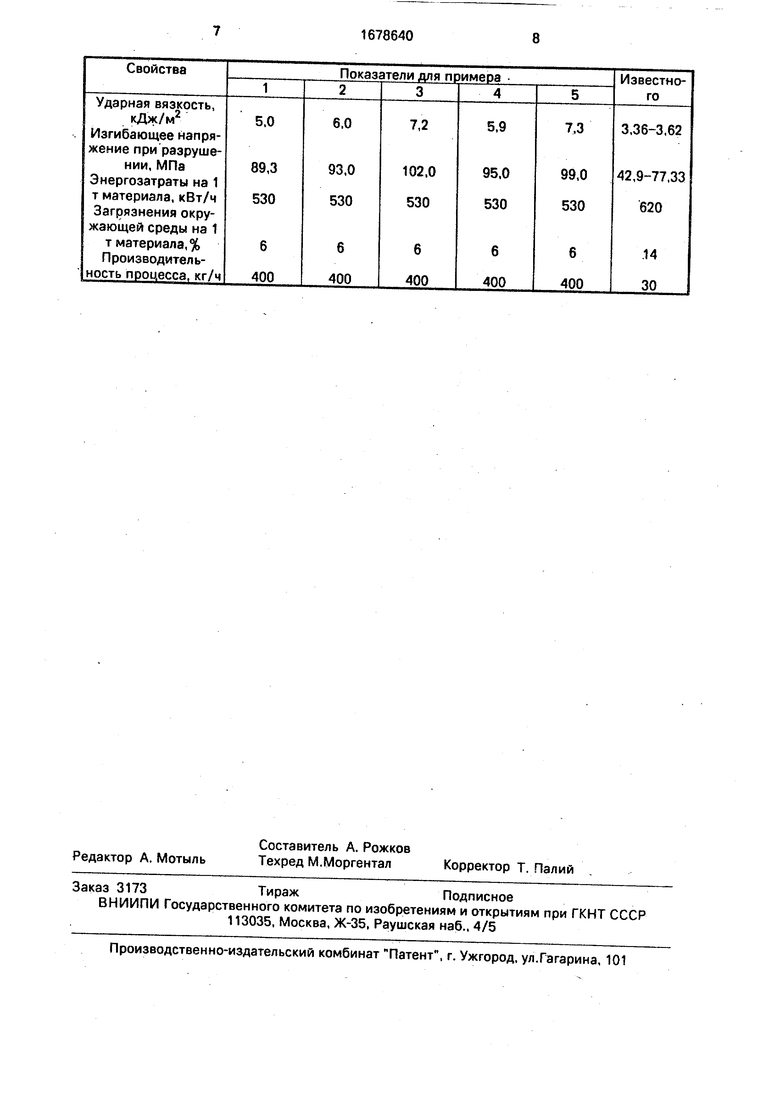

Сравнительные данные по предлагаемому и известному способам приведены в таблице.

Как видно из таблицы, предлагаемый способ позволяет улучшить физико-механические свойства фенопластов, повысить производительность процесса и уменьшить загрязнение окружающей среды.

Формула изобретения

Способ изготовления гранулированных стеклонаполнекных фенопластов с использованием отходов дозирующихся стеклоар- мировакных материалов, включающий подачу компонентов, нагрев, гомогенизацию и гранулирование, отличающийся .тем, что, с целью улучшения физико-механических свойств фенопластов, повышения производительности процесса и уменьшения загрязнения окружающей среды, отходы дозирующихся стеклоармированных реактопластов длиной 2-25 мм и диаметром 0,5-3,0 мм вводят & композицию, содержащую резольную фенолформальдегидную смолу или новолачную фенолформальдегидную смолу с уротропином и целевые добавки, выбранные из группы, включающей жженую магнезию, стеарат кальция, стеарат цинка, воск буроугольный, кислоту стеариновую, меламин, поливинилбутираль и порошкообразный наполнитель, выбранный из группы, включающей тальк, каолин и глинозем при массовом соотношении (0,5- 89,91):(8,08-48,5):(1,01-50,5} соответственно, перемешивают в течение 10-30 мин и полученную смесь измельчают в шнековом смесителе в среде волокнистого стеклонаполнителя при следующем соотношении компонентов, мас.ч.:

Смесь отходов

композиции

на основе фенолформальдегидной

смолы и порошкообразного наполнителя50-99

Волокнистый

стеклонаполнитель1-50

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2100390C1 |

| Литьевой композиционный материал | 2023 |

|

RU2826246C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1994 |

|

RU2076885C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 2002 |

|

RU2219203C2 |

| Полимерная композиция | 1988 |

|

SU1675306A1 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2017768C1 |

| Полимерная пресскомпозиция | 1982 |

|

SU1010089A1 |

| Электроизоляционная пресс-композиция | 1990 |

|

SU1745737A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОЭРОЗИОННО-СТОЙКОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА | 1996 |

|

RU2114879C1 |

Изобретение относится к способу получения гранулированных стеклонаполнен- ных фенопластов, перерабатываемых в изделия литьем под давлением и прессованием, и может быть использовано в химической промышленности и других отраслях техники. Изобретение позволяет улучшить физико-механические свойства фенопластов, повысить производительность процесса и уменьшить загрязнение окроужающей среды за счет того, что отходы дозирующих стеклоармированных реактопластов длиной 2-25 мм и диаметром 0,5-3 мм вводят в смесь композиции на основе фенолформальдегид- ной смолы, включающей резольную фенол- формальдегидную смолу или новолачную фенолформальдегидную смолу с уротропином и целевые до5авки с порошкообразным наполнителем при массовом соотношении

| Быстрое Г.А | |||

| и др | |||

| Обезвоживание и утилизация отходов в производстве пластмасс | |||

| - Л.: Химия, 1982, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Пресс-материал | 1979 |

|

SU887594A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-09-23—Публикация

1989-01-04—Подача