Изобретение относится к литьевому композиционному материалу на основе фенолформальдегидной смолы и может быть использовано в машиностроительной промышленности для изготовления изделий конструкционного и электротехнического назначения с высокими показателями электрической прочности.

Известен прессовочный материал АГ-4В, согласно ГОСТ 20437-89, изготовленный на основе стеклянных нитей и модифицированного фенолформальдегиды его связующего. Однако малая электрическая прочность не позволяет применять его для изготовления изделий конструкционного назначения, работающих в условиях высоких рабочих напряжений. Кроме того, имеет место ухудшение экологической обстановки на объекте за счет накопления большого количества отходов стеклосетки, используемой в абразивном производстве.

Известен прессовочный материал [Патент RU 2177014 С2, опубл. 20.12.2001], состоящий из порошкообразного фенолформальдегидного связующего и наполнителя на основе стеклянных нитей, при этом в него дополнительно введен поливинилбутираль в количестве 0,8-3 мас. %, пирит в количестве 5,2-12 мас. %, а в качестве наполнителя на основе стеклянных нитей применяются отходы стеклосетки, используемой в абразивном производстве, в количестве 75-82 мас. % при следующем соотношении компонентов, мас. %: фенолформальдегидное порошкообразное связующее 7-15, наполнитель на основе стеклянных нитей - отходов стеклосетки, используемой в абразивном производстве, 75-82, поливинилбутираль 0,8-3,0, пирит 2,2-15. Изобретение относится к прессовочным материалам и может быть использовано в машиностроительной промышленности для изготовления изделий конструкционного и электротехнического назначения повышенной прочности, например для изготовления плит конструкционного назначения повышенной прочности, работающих при повышенных температурах. Технический результат - повышение прочности на сжатие и на изгиб, а также утилизации отходов стеклосетки, используемой в абразивном производстве. Существенный недостаток данного материала заключается в невозможности переработки методом литья под давлением, что исключает его применение в серийном производстве.

Известна полимерная композиция [Патент RU 94034752 А1, опубл. 20.07.1996], относящаяся к составам смесей, перерабатываемых способом литья под давлением, которая может быть использована для изготовления изделий общего назначения. Особенностью изобретения является введение в полимерную композицию, состоящую из фенопласта на основе новолачной фенолформальдегидной смолы и древесного наполнителя, связующего фенольного порошкообразного или новолачной фенолформальдегидной смолы и уротропина, а также магнезии жженой и стеарата кальция, при следующем соотношении компонентов, мас. %: фенопласт на основе новолачной фенолоформальдегидной смолы и древесного наполнителя 77,6-87,4, связующее фенольное порошкообразное 10,0-20,0; или новолачная фенолоформальдегидная смола 9,5-18,5, уротропин 0,5-1,5, магнезия жженая 0,1-0,3, стеарат кальция 2,0-2,5. Недостатком данного материала являются низкие показатели механической прочности, что ведет к ограничению его использования в конструкционных элементах, подвергающихся постоянному воздействию на них внешней механической нагрузки.

Наиболее близким аналогом выступает литьевая полимерная композиция Т265 ТУ2253-010-55608266 [Патент RU 2031911 С1, опубл. 27.03.1995], предназначенная для изготовления деталей электроизоляционного назначения, работающих в условиях высоких напряжений и их циклических изменений, в частности разъемов. Композиция обладает высокой электрической прочностью и надежностью по этому показателю при воздействии высоких пробивных напряжений, а также низкой и стабильной усадкой. Композиция содержит связующее - смесь новолачных фенолформальдегидных смол с вязкостью 90-180 мПа с и 185-600 мПа с при их массовом соотношении, равном 1-3:1-3, уротропин, стеарат кальция, воск буроугольный, пигмент голубой фталоцианиновый, каолин, тальк, салициловую кислоту, аэросил и стеклопорошок при следующем соотношении компонентов, мас. %: новолочная фенолформальдегидная смола с вязкостью 90-180 мПа с 9-27, новолачная фенолформальдегидная смола с вязкостью 185-600 мПа 9-27, уротропин 5,6-5,8, стеарат кальция 1,25-1,5, воск буроугольный 0,6-0,7, пигмент голубой фталоцианиновый 0,3-0,4, каолин 3,5-4,0, тальк 2,1-2,6, салициловая кислота 0,6-1,0, аэросил 0,9-1,1, стеклопорошок остальное. Однако из-за низкой электрической прочности - 19 кВ/мм, ограничивающей уровень рабочего напряжения в 400 В, материал нельзя применять для изготовления изделий, работающих в условиях высоких рабочих напряжений - свыше 400 В, воздействие которых на изделие носит циклический характер. В частности, материал нельзя использовать для изготовления разъемов (коммутационной электронной техники в электронике), работающих в условиях высокого напряжения.

Задача настоящего изобретения заключается в разработке литьевого композиционного материала на основе фенолформальдегидной смолы с улучшенными физико-механическими свойствами: обладающего высокими показателями электрической прочности и возможностью переработки материала методом литьевого прессования или литья под давлением.

Технический результат - литьевой композиционный материал с повышенным показателем электрической прочности и возможностью переработки материала методом литьевого прессования или литья под давлением.

Технический результат достигается тем, что литьевой композиционный материал, содержащий связующее - новолачную фенолформальдегидную смолу, аэросил, каолин, тальк и стеклонаполнитель, дополнительно содержит мусковит, маршаллит, оксид кальция и стеарат цинка, в качестве стеклонаполнителя содержит стекловолокно с длиной нитей от 100 мкм до 200 мкм при следующем соотношении компонентов, мас. %: новолачная фенолформальдегидная смола - 43-44, аэросил - 1-3, каолин - 2-3, тальк - 1-2, мусковит - 2-5, маршаллит - 1-2, оксид кальция - 2-3, стеарат цинка - 2-3, стекловолокно - 39-42.

По результатам проведенных экспериментов, включающих изготовление опытных образцов из литьевого композиционного материала с последующим определением их физико-механических свойств, получен состав для заявляемого материала, обеспечивающий достижение технического результата.

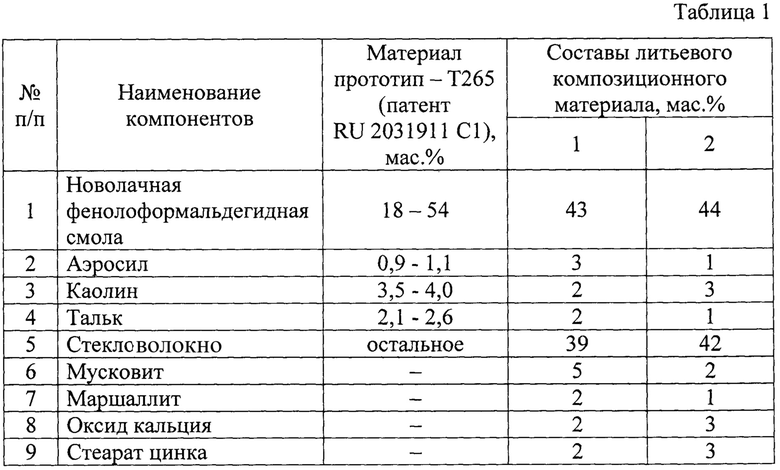

Составы литьевого композиционного материала в сравнении с составом литьевой полимерной композиции, принятой в качестве прототипа, приведены в таблице 1.

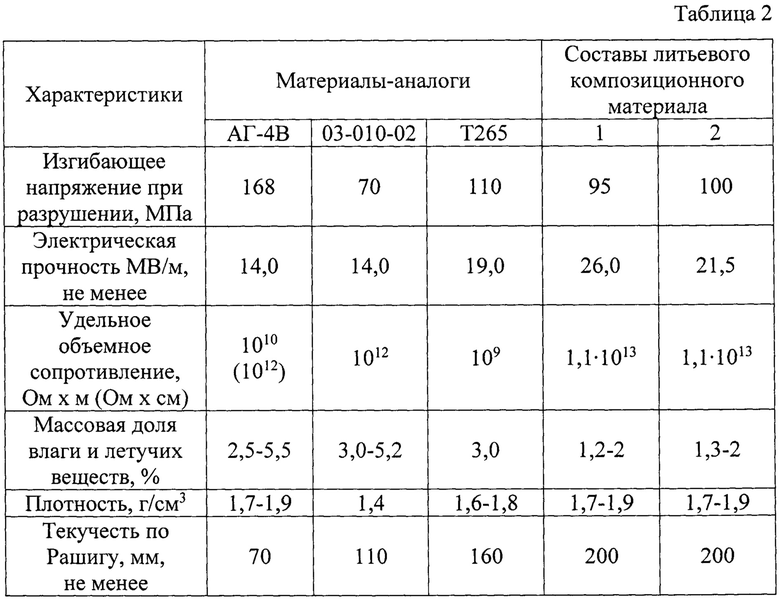

В таблице 2 приведены физико-механические и реологические свойства составов литьевого композиционного материала в сравнении с составами материалов-аналогов.

Из-за высокого содержания фенолформальдегидной смолы 43-44 мас. % достигается высокая степень текучести состава, что дает возможность переработки материала методом литьевого прессования или литья под давлением.

Наличие в составе литьевого композиционного материала аэросила 1-3 мас. % ведет к увеличению текучести состава, что дает возможность изготовления тонкостенных изделий и повышает его гидрофобные свойства; наличие каолина 2-3 мас. % улучшает качество поверхности материала.

Добавление в литьевой композиционный материал мусковита 2-5 мас. % улучшает электрические показатели готового изделия. Добавление данного компонента в материал ниже 2% ведет к понижению диэлектрической прочности, а свыше 5% начинается увеличенное образование микротрещин по всему объему материала, что ведет к уменьшению механических характеристик готового изделия.

Добавление в литьевой композиционный материал маршаллита 1-2 мас. % улучшает теплофизические свойства материала; оксида кальция 2-3 мас. % ускоряет отверждение материала, что приводит к уменьшению времени выдержки материала в пресс-форме.

Наличие талька 1-2 мас. % и добавление стеарата цинка 2-3 мас. % уменьшает адгезионные свойства материала между изделием и пресс-формой, что ведет к уменьшению количества бракованных изделий во время формовки.

Добавление в качестве стеклонаполнителя стекловолокна с длиной нитей от 100 мкм до 200 мкм 39-42 мас. % повышает прочностные характеристики материала, а также уменьшает количество измельченного стекловолокна во время переработки в шнековых экструдерах.

Из данных таблицы 2 видно, что предлагаемый литьевой композиционный материал обладает электрической прочностью на 36% выше, чем композиция по прототипу. Таким образом, литьевой композиционный материал можно применять для изготовления изделий, работающих в условиях высоких рабочих напряжений - порядка от 500 В до 1000 В. Кроме того, предлагаемый материал обладает повышенными механическими свойствами по сравнению с материалами-аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2031911C1 |

| Полимерная литьевая композиция | 1990 |

|

SU1733445A1 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2017768C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2428442C1 |

| ЛИСТОВОЙ СЛОИСТЫЙ ПОЛИМЕРНЫЙ ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2343075C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| Полимерная литьевая композиция | 1989 |

|

SU1692998A1 |

| ЛИСТОВОЙ СЛОИСТЫЙ ПОЛИМЕРНЫЙ ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2014 |

|

RU2576302C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ПРЕССОВОЧНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА | 2017 |

|

RU2653157C1 |

Настоящее изобретение относится к литьевому композиционному материалу для изготовления изделий конструкционного и электротехнического назначения, содержащему связующее - новолачную фенолформальдегидную смолу, аэросил, каолин, тальк и стеклонаполнитель, согласно изобретению материал дополнительно содержит мусковит, маршаллит, оксид кальция и стеарат цинка, в качестве стеклонаполнителя содержит стекловолокно с длиной нитей от 100 до 200 мкм при следующем соотношении компонентов, мас. %: новолачная фенолформальдегидная смола - 43-44; аэросил - 1-3; каолин - 2-3; тальк - 1-2; мусковит - 2-5; маршаллит - 1-2; оксид кальция - 2-3; стеарат цинка - 2-3; стекловолокно - 39-42. Технический результат – литьевой композиционный материал с повышенным показателем электрической прочности и возможностью переработки материала методом литьевого прессования или литья под давлением. 2 табл.

Литьевой композиционный материал для изготовления изделий конструкционного и электротехнического назначения, содержащий связующее - новолачную фенолформальдегидную смолу, аэросил, каолин, тальк и стеклонаполнитель, отличающийся тем, что дополнительно содержит мусковит, маршаллит, оксид кальция и стеарат цинка, в качестве стеклонаполнителя содержит стекловолокно с длиной нитей от 100 до 200 мкм при следующем соотношении компонентов, мас. %:

| ЛИТЬЕВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2031911C1 |

| Литьевой электроизоляционный стеклонаполненный прессматериал | 1977 |

|

SU724539A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1992 |

|

RU2037504C1 |

| KR 101803966 B1, 01.12.2017. | |||

Авторы

Даты

2024-09-06—Публикация

2023-10-25—Подача