Изобретение относится к обслуживанию и ремонту антикоррозионных изоляционных покрытий подземных металлических сооружений, преимущественно трубопроводов, выполненных из битумно-минеральных, битумно-резиновых составов, нанесенных в трассовых условиях с применением грунтовки.

Наиболее близким по технической сущности и достигаемому эффекту является использование жидких битумных грунтовок, изготовляемых из битума, растворенного в бензине в соотношении 1:2 по массе.

Составы битумных грунтовок зависят от сезона нанесения. Например, битумная грунтовка для летнего времени содержит битум БН 90/10 или БН 70/30 или битум БНИ-V или БНИ-IV, а в качестве разжижителя - неэтилированный авиационный Б-70 или автомобильные А-76 или А-72 бензины.

При изготовлении битумных грунтовок применяют изоляционные нефтяные битумы по ГОСТ 9812-74, строительные битумы марок БН 70/30 и ВН 90/10, выпускаемые по ГОСТ 6617-76, и бензин, выпускаемый по ГОСТ 1012-72 или ГОСТ 2084-77.

Для приготовления битумной грунтовки битум расплавляют, обезвоживают и охлаждают до 70оС. Затем в бак наливают необходимое количество бензина, в который при непрерывном перемешивании вливают небольшими порциями охлажденный до 70оС битум. Грунтовку наносят на сухую тщательно очищенную металлическую поверхность трубопровода.

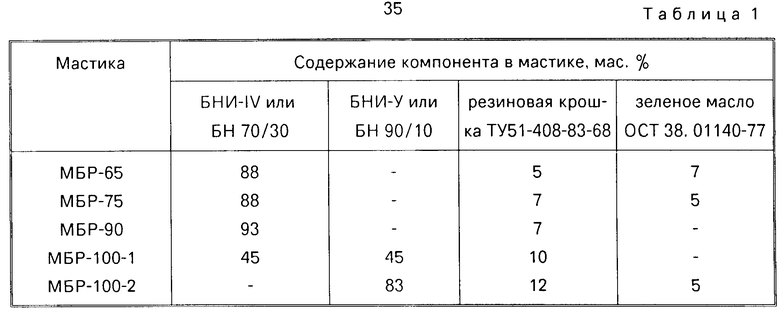

Наиболее близким по технической сущности и достигаемому эффекту является способ нанесения битумного изоляционного покрытия, заключающийся в следующем. Поверхность изолируемого трубопровода очищают от грязи, неплотной окалины, ржавчины и пыли. Очищенная поверхность должна быть серого цвета с характерными металлическими проблесками, шероховатой и обеспыленной. Грунтовку с расходом 0,1 кг/м2 наносят на сухую поверхность тонким слоем сразу после очистки трубопровода, затем наносят второе покрытие, используя битумную мастику, например, на основе битумов по ГОСТ 15836-79, по периметру и длине трубопровода ровным слоем толщиной не менее 4 мм, без пузырей и посторонних включений. Состав мастики по ГОСТ 15836-79 приведен в табл. 1. Температура готовой мастики перед нанесением на трубу должна быть в пределах 150...170оС. Слои армирующей обмотки накладываются на горячую мастику по спирали с нахлестом и определенным натяжением, исключающим пустоты, морщины и складки и обеспечивающим непрерывность слоя и необходимую толщину защитного покрытия (не менее 0,5 мм).

Структура защитного покрытия по прототипу приведена для нормального типа защитного покрытия, наносимого в трассовых условиях (ГОСТ 25812-83).

Недостатками известного способа ремонта изоляционного покрытия подземных трубопроводов являются большой расход битума, использование авиационного и автомобильного бензинов, необходимость нагрева до температуры 150...170оС битумной мастики в период нанесения последних на поверхность трубы, высокая стоимость восстановительных работ, связанная с необходимостью тщательной очистки поверхности трубы до металлического блеска и использованием нового битумного изоляционного покрытия.

Целью изобретения по составу является повышение технологичности состава и утилизация отходом производства.

Целью изобретения по способу является повышение технологичности состава, утилизация отходов производства, упрощение процесса ремонта.

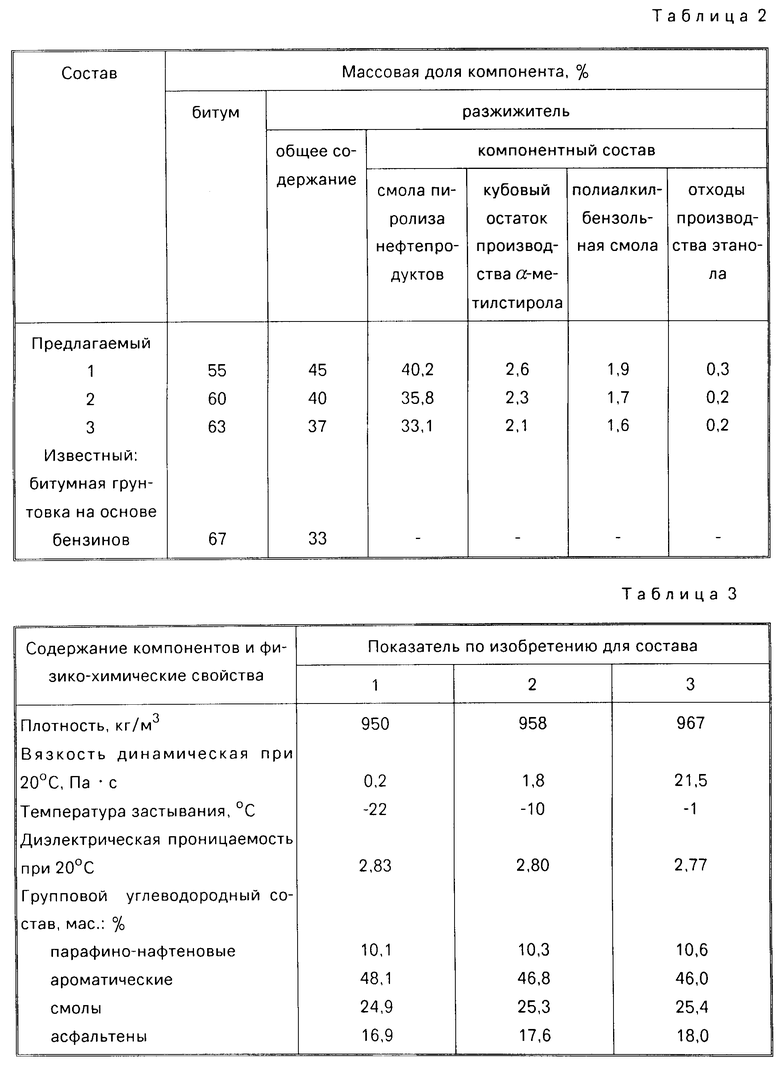

Поставленная цель достигается тем, что состав для изоляционного покрытия подземного трубопровода, включающий битум и добавки, в качестве добавок содержит смолу пиролиза нефтепродуктов, кубовый остаток производства α -метилстирола, полиалкилбензольную смолу - отход производства процесса алкилирования бензола пропиленом в присутствии каталитического комплекса на основе AlCl3, отход производства этанола прямой гидратацией этилена при следующем соотношении компонентов, мас.%: Битум 55,0...63,0 Смола пиролиза нефтепродуктов 33,1...40,2 Кубовый остаток производства α -метилстирола 2,1. . .2,6 Полиалкилбен- зольная смола 1,6...1,9 Отход производ- ства этанола 0,2...0,3

Поставленная цель достигается также тем, что по способу ремонта изоляционного покрытия подземного трубопровода, включающем у вскрытие трубопровода, очистку его от земляного грунта и нанесение на поверхность трубопровода путем розлива состава на основе битума и добавок, состав наносят непосредственно на поврежденное старое изоляционное покрытие, а в качестве состава на основе битума и добавок используют состав, включающий следующие компоненты, мас.%: Битум 55,0...63,0 Смола пиролиза нефтепродуктов 33,1.. . 40,2 Кубовый остаток производства α -метилстирола 2,1...2,6 Полиалкилбензоль- ная смола 1,6...1,9 Отход производства этанола 0,2...0,3

Смола пиролиза нефтепродуктов имеет следующие показатели: плотность при 20оС 1044,5...1121,2 кг/м3; 10 об.% выкипает при 173...232оС, 50 об.% - при 261. ..306оС, конец кипения - 306...512оС; групповой углеводородный состав, мас. % : парафинонаф- теновые 0,2...6,6, ароматические 59,2...71,3, смолы 23,7...31,2, асфальтены 10,5...15,1; коксуемость 3,8...18,8 мас.%.

Кубовый остаток производства α -метилстирола методом дегидрирования алкилбензолов представляет собой тяжелый остаток со стадии заключительной ректификации органической фазы (печного масла) в вакуумной колонне. Кубовый остаток ректификации α -метилстирола содержит 0,5...20,0 мас.% α -метилстирола, а также алкилароматические соединения, полимеры стирола и α -метилстирола и др.

Полиалкилбензольная смола представляет собой отход производства процесса алкилирования бензола пропиленом в присутствии жидкого каталитического комплекса на основе хлорида алюминия со стадии вакуумной перегонки кубовой жидкости, содержащей полиалкилбензолы с примесью продуктов осмоления, которые образуются под действием хлорида алюминия.

Отход производства этанола получают в процессе прямой гидратации этилена со стадии ректификации 15%-ного водного раствора этанола, содержащего низкомолекулярные полимеры этилена, и последующего разделения полимерной фракции от воды. Отход производства этанола содержит до 40% этилового спирта.

Цель достигается за счет свойства состава повышать растворяющую и стабилизирующую способность дисперсионной среды, в результате чего повышается подвижность асфальтенов или ассоциатов за счет ослабления межмолекулярных или межфазовых взаимодействий.

Состав для изоляционного покрытия подземного трубопровода готовят смешением компонентов следующим образом.

В емкость при нормальных условиях наливают необходимое количество смолы пиролиза газа, кубового остатка производства α-метилстирола, полиалкилбензольной смолы и отхода производства этанола. Порядок смешения компонентов произвольный. Затем при непрерывном перемешивании вливают небольшими порциями предварительно расплавленный до температуры не выше 120...140оС битум марки БН 90/10. Перемешивание компонентов проводят механическим путем, или инертным газом, или циркуляцией.

Содержание компонентов и свойства состава для изоляционного покрытия подземного трубопровода представлены в табл. 2 и 3.

Из табл. 3. видно, что при применении предлагаемого состава сокращается расход битума на 4...12 мас.%, полностью исключается использование авиационного и автомобильного бензинов.

Способ ремонта изоляционного покрытия подземного трубопровода осуществляют следующим образом.

Отдельные места или участки повреждения битумного изоляционного покрытия подземного трубопровода очищают от земляного грунта и обрабатывают поверхность старого изоляционного покрытия предложенным составом путем его розлива при температуре окружающего воздуха. Применение состава возможно вплоть до 0оС. Предложенный состав включает 60 мас.% битума марки БН 90/10 и 40 мас. % разжижителя, представляющего собой смесь смолы пиролиза газа, кубового остатка производства α -метилстирола, полиалкилбензольной смолы и отхода производства этанола при следующем соотношении компонентов, мас.%: Битум БН 90/10 60,0 Смола пиролиза газа 35,8 Кубовый остаток производства α -ме- тилстирола 2,3 Полиалкилбензоль- ная смола 1,7 Отход производства этанола 0,2 Расход состава составляет 1,5...2,0 кг/м2.

После обработки изоляционного покрытия трубопровод опускают в траншею и засыпают грунтом. Состав по изобретению при использовании выполняет роль как грунтовки, проникая через трещины старой изоляции к поверхности металла, так и мастики, заполняя места повреждения старого основного изоляционного покрытия (деформации, трещины, разрывы, сколы и т.д.).

В лабораторных условиях по предлагаемому способу восстанавливали битумное изоляционное покрытие подземных трубопроводов, бывшее в эксплуатации в течение 5 лет.

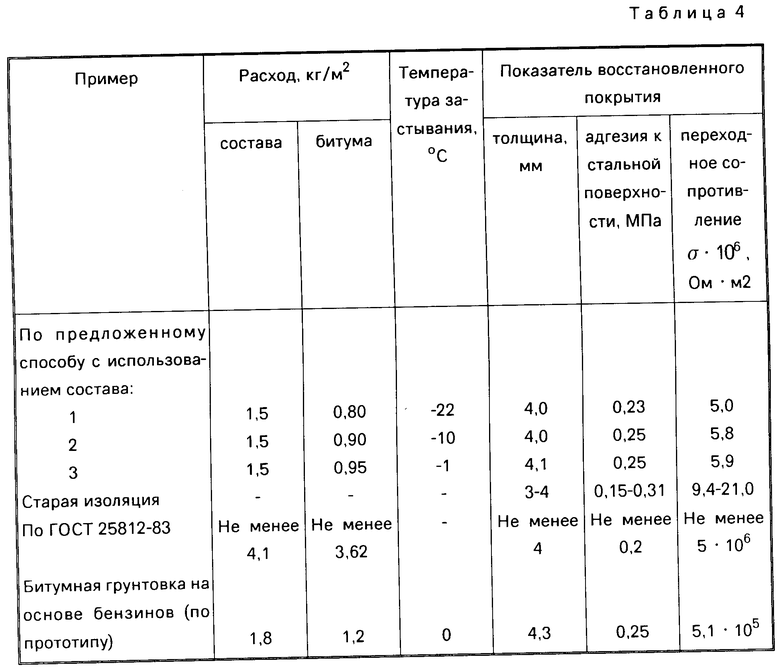

Примеры иллюстрации способа ремонта битумного изоляционного покрытия приведены в табл. 4.

Таким образом, качество восстановленного битумного изоляционного покрытия удовлетворяет требованиям, предъявляемым к нормальному типу защитного покрытия, нанесенного в трассовых условиях по ГОСТ 25812-83.

Качество восстановленного покрытия определяли внешним визуальным осмотром, измерением адгезии прибором СМ-1 (метод Б) и переходного сопротивления (метод "мокрого" контакта). Восстановленное битумное изоляционное покрытие однородно, имеет хорошую адгезию к металлу трубопровода, которая достигает 0,23. ..0,38 МПа. При отрыве значительная часть покрытия остается на поверхности трубы (характер разрушения смешанный или когезионный). Переходное сопротивление восстановленного по предлагаемому способу изоляционного покрытия достигает 8 ˙106 Ом ˙м2.

В результате восстановления качества изоляционного покрытия продлевается срок службы старой изоляции трубопровода. Упрощение процесса ремонта изоляционного покрытия подземного трубопровода заключается в исключении необходимости тщательной очистки поверхности трубопровода от старой изоляции, исключении нагрева ремонтного состава перед нанесением на трубу, так как температура застывания состава минус 10оС.

В результате применения предложенного способа ремонта битумного изоляционного покрытия подземного трубопровода сокращается расход битума в 3... 4,5 раза, полностью исключается использование товарных моторных топлив (бензинов) в качестве разжижителя.

Предложенный состав можно использовать и как самостоятельное покрытие - грунтовку для нанесения на чистую трубу, т.е. не только для целей ремонта.

Применение отходов нефтехимического производства для получения состава по изобретению позволяет расширить сырьевую базу производства вяжущих материалов и найти квалифицированное использование вышеуказанным отходам производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ И РЕМОНТА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2202583C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ТРУБОПРОВОД | 2007 |

|

RU2325585C1 |

| Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений с битумно-полимерным слоем мастики в изолирующем покрытии и битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений | 2017 |

|

RU2666917C1 |

| ИЗОЛЯЦИОННАЯ БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА | 2007 |

|

RU2325586C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ТРУБ, СПОСОБ НАНЕСЕНИЯ ТАКОГО ПОКРЫТИЯ И МЕТАЛЛИЧЕСКАЯ ТРУБА | 2000 |

|

RU2202578C2 |

| Битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений и применение битумно-полимерной мастики в качестве влагочувствительного первого прилегающего к защищаемому металлу слоя | 2023 |

|

RU2820447C1 |

| Защитное покрытие стального трубопровода от подземной коррозии | 2020 |

|

RU2760782C1 |

| ИЗОЛЯЦИОННАЯ БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2241897C2 |

| Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений со слоем полимерного компаунда в изолирующем покрытии, полимерный компаунд для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений и применение микрочастиц анионита | 2020 |

|

RU2743604C1 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2300542C1 |

Изобретение относится к области обслуживания и ремонта антикоррозионных изоляционных покрытий подземных металлических сооружений. Предлагается способ ремонта изоляционного покрытия подземного трубопровода, который включает вскрытие трубопровода, очистку его от земляного грунта, нанесение на поверхность трубопровода путем розлива состава на основе битума. Состав наносят непосредственно на поврежденное старое изоляционное покрытие. Новыми являются способ и используемый при этом состав для изоляционного покрытия, который включает в себя следующие компоненты, мас.% : битум 55 - 63; смола пиролиза нефтепродуктов 33,1 - 40,2; кубовый остаток производства α-метилстирола 2,1 - 2,6; полиалкилбензольная смола - 1,6 - 1,9 и отход производства этанола 0,2 - 0,3. 2 с.п. ф-лы, 4 табл.

СОСТАВ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА И СПОСОБ РЕМОНТА ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА.

| Защита металлических сооружений от подземной коррозии | |||

| Справочник (Стрижевский И.В., Зиневич А.М., Никольский К.К | |||

| и др.) - М.: Недра, 1981, с.101-127. |

Авторы

Даты

1995-03-27—Публикация

1991-06-04—Подача