Изобретение относится к области строительства и ремонта металлических трубо-проводов с изоляционным покрытием, например подземных. Изобретение также может быть использовано в различных металлических конструкциях трубчатого сечения, испытывающих одновременное воздействие динамических и статических нагрузок, агрессивных сред, отрицательных температур, микроорганизмов.

Известны различные полимерные составы на основе искусственных смол для наружного изоляционного покрытия труб и способы их нанесения [заявка Японии 1192354, 1989, публикация 3056794 А, 1991; заявка Японии 7136998, 1995, публикация 8326990 А, 1996]. В состав таких покрытий входят дорогостоящие целевые продукты, которые к тому же подвержены быстрому старению, являются питательной средой для многих микроорганизмов и недостаточно технологичны.

Так, известна металлическая труба для использования в погруженных в землю водопроводах [патент РФ 2056181, 1996]. Труба имеет двухслойное наружное покрытие - внутренний слой из отвержденного состава на основе эпоксидной смолы и наружный слой из модифицированного полиолефина. Т.к. внутренние напряжения в эпоксидной смоле после ее отверждения высоки, то при одновременном воздействии статических и динамических нагрузок, отрицательных температур, а также с течением времени в результате старения, неизбежно трещинообразование и отслоение покрытия даже при тщательной подготовке металлической поверхности. Модифицированный полиолефин является питательной средой для развития большинства микроорганизмов (бактерии и плесень), обычных для почв любой климатической зоны строительства, и быстро стареет и разрушается в условиях отрицательных температур. Кроме того, эпоксидная смола и модифицированный полиолефин являются дорогостоящими целевыми продуктами промышленного производства. Способ нанесения покрытия также сложен и дорогостоящ, т.к. предполагает нанесение покрытия после предварительного нагрева трубы.

В качестве прототипа выбрана металлическая тpубa с более дешевым наружным покрытием на основе битума, в состав которого также входит смола пиролиза нефтепродуктов, кубовый остаток производства α-метилстирола, полиалкилбензольная смола, отход производства этанола [патент РФ 2031914, 1995]. Способ нанесения известного состава предполагает предварительную очистку поверхности и нанесение на нее состава путем розлива при обычной температуре. Так как все компоненты состава покрытия являются питательной средой для развития большинства микроорганизмов (бактерии и плесень), обычных для почв любой климатической зоны строительства, то покрытие быстро стареет и разрушается, особенно в условиях отрицательных температур, что приводит к резкому сокращению межремонтного периода и удорожанию трубы с покрытием.

Решаемая техническая задача - повышение долговечности и снижение стоимости металлической трубы с внешним защитным покрытием.

Предлагаемый состав для изоляционного покрытия металлических труб содержит смолу пиролиза горючих ископаемых. Новым является то, что смола пиролиза горючих ископаемых является основой состава, а в качестве такой смолы состав содержит модифицированную смолу пиролиза твердых горючих ископаемых, имеющую температуру застывания не выше -10oС, плотность при 20oС не более 1,06 г/см3 и условную вязкость при 50oС не более 1,3 с, при следующем структурно-групповом составе, мас.%:

Фенолы, в т.ч. в них: - 5,0-50

Многоатомные - 10-15

Одноатомные - 40-45

Нейтральные соединения, в т.ч. в них: - 50-95

Кислородные, парафины и олефины - 55-70

Ароматические - 26-35

причем смола пиролиза модифицирована введением гексаметилентетрамина до 1 мас. % и/или нефтяного шлама, имеющего температуру застывания не выше -40oС, плотность при 20oС не более 0,88 г/см3 и условную вязкость при 50oС не более 1,5 с до 30 мас.%.

Используемая смола пиролиза - это сложная смесь углеводородов и их структурных групп, а также, одновременно - унитарный, утилизируемый продукт (отход) пиролиза твердых горючих ископаемых исходного реагента. Лучше, когда в качестве исходного реагента используется каменный уголь, содержащий в качестве экзинита резиниты, например липтобиолит, дюрен, ксанторезинит (см. Геологический словарь. Т. 1, М.: Недра, 1978, с.394; там же, Т.2. - С. 181). Пиролиз исходного реагента лучше проводить без доступа воздуха при температуре 500-550oС. Полученная указанным способом смола пиролиза содержит, мас. %: фенолы 5,0-50,0, имеющие рН (водородный показатель) меньше 7, то есть фенолы - это слабые кислоты, и оставшуюся после выделения фенолов часть - 50,0-95,0, водородный показатель которой практически равен 7, то есть эта часть - смесь нейтральных соединений и имеет специфическое название "нейтральные соединения". Фенолы и нейтральные соединения совместным использованием методов тонкослойной препаративной и газожидкостной хроматографии были разделены на структурные группы входящих в них химических соединений, то есть был установлен необходимый для достижения технического результата структурно-групповой состав смолы пиролиза, приведенный выше, в частности в отношении многоатомных и одноатомных фенолов (термины согласно: Энциклопедия полимеров. Т. 3. М. : Советская энциклопедия, 1977, с. 721), а также нейтральных соединений (термины согласно: Химический энциклопедический словарь. М. : Сов. Энциклопедия, 1983, с. 21, 55). Нефтяной шлам - целевая добавка, также сложная смесь углеводородов и одновременно известный унитарный утилизируемый продукт (отход) пиролиза нефти (см., например: патент РФ 2064962, 1996; заявка РФ 96111751, 1998; патент РФ 2149145, 2000). Продукты пиролиза угля и нефти, являющиеся утилизируемыми побочными продуктами производства промышленными отходами, обуславливают низкую стоимость готовых изделий. Состав дополнительно может содержать порошкообразный и/или листовой и/или волокнистый наполнитель. В качестве порошкообразного наполнителя лучше использовать оксиды металлов (железный сурик, алюминиевая пудра, двуокись титана, цинковый порошок), а в качестве листового - стеклоткань.

Согласно предлагаемому способу нанесения изоляционного покрытия на поверхность металлической трубы последовательно наносят не менее двух отверждаемых слоев. Новым является то, как наносят предлагаемый состав, причем сначала на поверхность трубы ровным слоем наносят жидкий состав, после гомополимеризационного отверждения которого как минимум до состояния отлипа ровным слоем наносят второй слой, также отверждаемый гомополимеризацией.

Предварительно внешнюю поверхность трубы лучше очистить от непрочно держащихся продуктов коррозии.

Перед нанесением первого слоя в состав можно ввести порошковый наполнитель до 75 мас.%, а перед нанесением второго слоя ввести волокнистый наполнитель или армировать его листовым наполнителем.

Предлагаемая металлическая труба имеет наружное покрытие, состоящая как минимум из двух отвержденных слоев, в состав которых входит смола. Новым является то, что каждый из слоев выполнен на основе предлагаемого состава, причем внутренний контактирующий с металлом слой выполнен изотропным, а внешний слой выполнен анизотропным.

Лучше, когда толщина отвержденного внутреннего слоя составляет не более 300 мкм. Внутренний слой может содержать порошкообразный наполнитель, а внешний слой - листовой и/или волокнистый наполнитель.

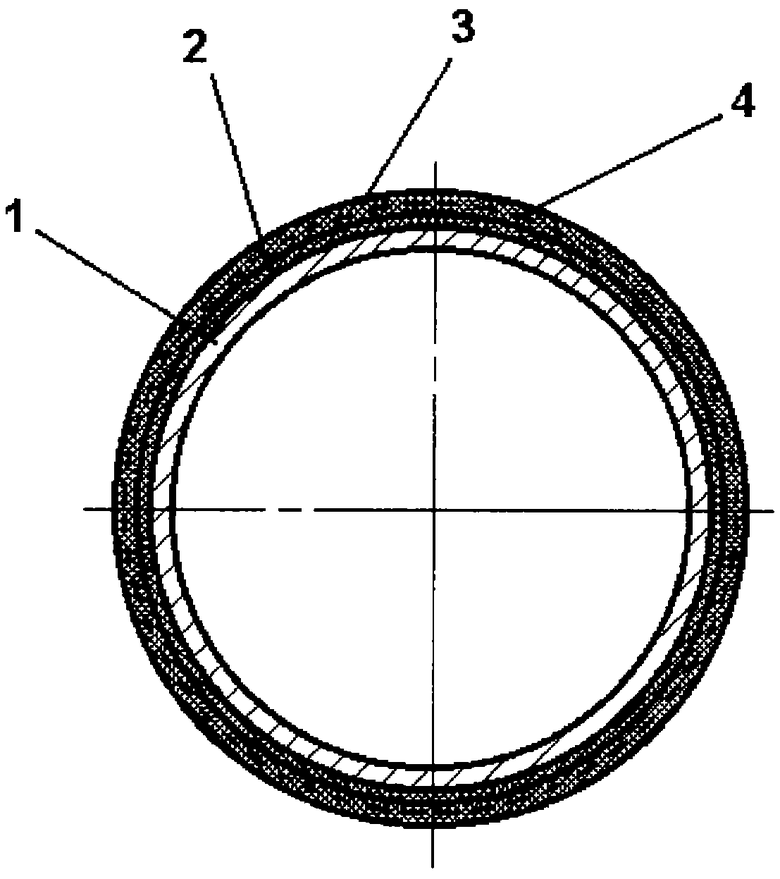

Изобретение поясняется чертежом поперечного разреза трубы и таблицей "Действие соединений смолы пиролиза до и после модификации ГМТА".

Металлическая труба 1 имеет защитное двухслойное покрытие на основе смолы пиролиза каменного угля, причем внутренний слой 2 толщиной до 200 мкм содержит порошкообразный железный сурик, а наружный слой 3 толщиной более 400 мкм армирован слоем стеклоткани 4.

Для приготовления основы состава покрытия используют, мас.%: смола пиролиза каменного угля, содержащая резиниты в качестве экзинитов (лучше с выходом летучих более 80%), с плотностью 1,06 г/см3 при (при 20oС) и условной вязкостью 1,2 с (при 50oС), полученная пиролизом без доступа воздуха при температуре 500-550oС 90; жидкий нефтяной шлам с плотностью 0,875 г/см3 (при 20oС) и условной вязкостью 1,4 с (при 50oС) 9; ГМТА 1.

Смола пиролиза до модификации нефтяным шламом и ГМТА имеет следующий структурно-групповой состав, мас.%: фенолы - 35 (в т.ч. в них: многоатомные - 15, одноатомные - 45, остальное - бициклические); нейтральные соединения - 65 (в т.ч. в них: кислородные, парафины и олефины - 66, ароматические - 34). В нефтяного шлама при температуре 60±5oС и атмосферном давлении вводят при перемешивании смолу пиролиза и ГМТА, затем нагревают полученную смесь и при перемешивании дают изотермическую выдержку при температуре 100±2oС до завершения процесса газообразования. При приготовлении состава для внутреннего слоя 2 перед изотермической выдержкой в смесь вводят до 75 мас.% железного сурика (по отношению к основе состава). Наличие различных органических соединений в смоле пиролиза до и после модификации представлено в таблице.

Состав наносят следующим образом. Сначала на поверхность трубы 1, очищенную от непрочно держащихся продуктов коррозии (можно влажную и/или ржавую), наносят слой 2, после отверждения которого за счет обычной гомополиконденсации (хотя бы до отлипа) наносят слой 3. Труба может эксплуатироваться после отверждения этого слоя. Нанесение слоев возможно при температуре не ниже -10oС.

Относительно небольшие молекулы олигомера с различными функциональными группами модифицированной смолы пиролиза обладают гораздо большей адгезионной способностью по сравнению с "длинными" молекулами полимеров (например, полиэтилена) и обеспечивают надежное соединение как с металлом поверхности трубы 1, так и между слоями 2 и 3 без дополнительных технологических мероприятий. Затвердевшее покрытие на основе олигомера практически не подвержено разрушению в условиях воздействия агрессивной среды, повышенной влажности, а наличие в составе биоцидов, особенно ароматических аминов (см. табл.), предотвращает разрушение покрытия под воздействием микроорганизмов. Не рекомендуется выполнять слой 2 толщиной более 200 мкм, т.к. возникающие после отверждения внутренние напряжения могут привести к растрескиванию покрытия. Внутренние напряжения анизотропного слоя 3 воспринимаются в основном стеклотканью 4.

Использование для изоляционного покрытия трубы природной многокомпонентной смеси из отходов производства вместо целевых продуктов упрощает технологию, снижает стоимость, а также повышает утилитарные свойства покрытия.

Изобретение относится к области строительства и ремонта металлических трубопроводов с изоляционным покрытием, например подземных, испытывающих одновременное воздействие динамических и статических нагрузок, агрессивных сред, отрицательных температур, микроорганизмов. В предлагаемом составе для изоляционного покрытия металлических труб основой является модифицированная смола пиролиза твердых горючих ископаемых, содержащая аминные, эпокси-, гидроксильные, карбонильные и карбоксильные группы. Смолу пиролиза модифицируют введением гексаметилентетрамина и/или утилизируемых продуктов жидких горючих ископаемых - нефтяным шламом. Согласно способу нанесения изоляционного покрытия на основе заявляемого состава на поверхность металлической трубы сначала на поверхность трубы ровным слоем наносят жидкий состав, после гомополимеризационного отверждения которого как минимум до состояния отлипа ровным слоем наносят второй слой. Предлагаемая металлическая труба имеет наружное покрытие, состоящее как минимум из двух слоев, каждый на основе заявляемого состава, причем внутренний, контактирующий с металлом, слой выполнен изотропным, а внешний слой выполнен анизотропным. Заявленная металлическая труба обладает повышенной долговечностью с внешним защитным покрытием. 3 с. и 12 з.п.ф-лы, 1 ил., 1 табл.

Фенолы, в т.ч. в них: - 5,0-50

многоатомные - 10-15

одноатомные - 40-45

Нейтральные соединения, в т.ч. в них: - 50-95

кислородные, парафины и олефины - 55-70

ароматические - 26-35

причем смола пиролиза модифицирована введением гексаметилентетрамина до 1 мас. % и/или введением до 30 мас.% нефтяного шлама, имеющего температуру застывания не выше -40oС, плотность при 20oС не более 0,88 г/см3 и условную вязкость при 50oС не более 1,5 с до 30 мас.%.

| СОСТАВ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА И СПОСОБ РЕМОНТА ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА | 1991 |

|

RU2031914C1 |

| RU 2056181 С1, 20.03.1996 | |||

| JP 07136998 А, 30.05.1995 | |||

| JP 1192354 A, 02.08.1989. | |||

Авторы

Даты

2003-04-20—Публикация

2000-11-27—Подача