Протяженность подземных сооружений и конструкций только в системе ОАО «Газпром» достигает более 170 тысяч километров [Методы и технологии противокоррозионной защиты, новые материалы и оборудование для защиты магистральных газопроводов от различных видов коррозии. / Материалы отраслевого совещания. Саратов, май 2003. //. М.: ИРЦ «Газпром». 2004. 192 с.]. Срок их эксплуатации зависит от коррозионной стойкости. Аварии на нефте- и газопроводах наносят значительный экономический и экологический ущерб национальной экономике. Прогнозирование опасности подземной коррозии и совершенствование противокоррозионной защиты трубопроводов являются приоритетными направлениями на объектах топливно-энергетического комплекса [Будзуляк Б.В., Тычкин И.А., Ремизов В.В., Тухбатулин Ф.Г., Петров Н.А. / Эффективная защита объектов от коррозии. // М.: Газоил пресс. Газовая промышленность. 2002. №1. С.66-69.].

Основной конструкционный материал для трубопроводов - сталь. Она обладает хорошими прочностными свойствами, но низкой коррозионной стойкостью в условиях почвы или грунта. Значительную роль в развитии коррозионных процессов играют грунтовые воды (почвенный электролит), что актуализирует применение ингибиторов для защиты стали.

Подземные сооружения подвергаются воздействию огромного количества все время изменяющихся химических, физических и биологических факторов, определяющих интенсивность коррозии металла [Горошевский А.В. Взаимодействие почвы и подземных трубопроводов: автореферат дис. канд. биол. наук: 03.00.27, МГУ им. М.В. Ломоносова. - Москва, 2005. - 25 с., Камаева Светлана Сергеевна. Биогенная сульфатредукция как фактор биокоррозии подземных трубопроводов: автореферат дис…. канд. техн. наук: 05.17.03. - Москва, 2003. - 28 с., Гаррис Н.А., Аскаров Г.Р. Причина коррозионной активности грунтов вокруг газопроводов большого диаметра. // Материалы Новоселовских чтений: Сб. науч. тр. Вып.2. - Уфа: Изд-во УГНТУ, 2004. - С.167-173., Исмагилов И.Г. Особенности теплового взаимодействия магистрального газопровода большого диаметра с грунтом: автореферат дисс.канд. техн. наук - Уфа, 2010. - 191 с., Малеева М.А., Петрунин М.А., Максаева Л.Б., Юрасова Т.Α., Маршаков А.И. Локальное коррозионное растворение стали в растворах, имитирующих грунтовый электролит.// Коррозия: материалы и защита, 2014. №11. С.1-7.].

Исследования почвенной коррозии магистральных трубопроводов [Бырылов И.Ф. Способ контроля коррозионных процессов на магистральных трубопроводах и разработка защитных электролитических покрытий на основе цинка: автореферат диссер…. канд. техн. наук 05.17.03 - Технология электрохимических процессов и защита от коррозии. - Новочеркасск, 2013. - 17 с.] показали, что влияние концентрации ионов водорода в коррозионной среде на скорость коррозии металлов определяется их участием в электродном процессе, способностью влиять на растворимость продуктов коррозии, возможностью образовывать защитные оксидные пленки при изменении рН раствора. Рассчитана прогнозируемая скорость коррозии магистральных трубопроводов на основании проведенных исследований по влиянию типа грунта, рН грунтового электролита, влажности, температуры, пористости, удельного электрического сопротивления и продолжительности эксплуатации на скорость коррозии магистральных трубопроводов. Это позволяет выявлять участки подземных трубопроводов с различной степенью опасности.

При изучении электрохимической кинетики парциальных электродных реакций, протекающих при коррозии трубной стали в средах, имитирующих грунтовый (подпленочный) электролит, установлены типы органических соединений, которые эффективно тормозят процессы анодного растворения железа, катодного выделения и внедрения водорода в металл. Показано, что лучшие ингибирующие и адгезионные свойства имеют ингибиторы ИФХАН-29-АЧ, ИФХАН-П-3, ИФХАН-АКН и ИФХАН-КАБ [Малеева М.А., Редькина Г.В., Богданов Р.И., Ряховских И.В., Игнатенко В.Э. и др. Разработка ингибированных полимерных композиций с целью предотвращения риска КРН на магистральных газопроводах. // Ингибиторы. 2(31) 2015. С.24-30.].

Одним из способов защиты трубопроводов от почвенной коррозии [Мустафин Ф.М. Использование гидрофобизированных грунтов при строительстве и ремонте объектов трубопроводного транспорта: автореферат диссер…. докт. техн. наук: 25.00.19. - Уфа, 2003. - 47 с.] является использование гидрофобных грунтов для снижения агрессивного механического и физико-химического воздействия окружающей среды на покрытие. В качестве вяжущего вещества для гидрофобизации грунта использованы вяжущие для магистральных трубопроводов, выпускаемые по ТУ 0258-001-02080196-2000 «Вяжущее нефтяное летнее ВМТ-Л» и ТУ 0258-002-02080196-2003 «Вяжущее нефтяное зимнее ВМТ-3».

Авторы [Семенова И.В., Флорианович Г.М., Хорошилов А.В. Коррозия и защита от коррозии. / Под ред. И.В. Семеновой. - М.: ФИЗМАЛИТ, 2002. - 336 с.] предлагают для изоляции сооружений от электролитической среды битумные покрытия, применяемые как самостоятельно, так и в сочетании с электрическими методами. Средний срок службы многослойных битумных покрытий составляет 7…10 лет, а в солончаковых грунтах не более 2…4 лет. Их применяют для антикоррозионной защиты чугунных канализационных труб по ГОСТ 6942.3-80 в ОАО "Свободный Сокол" (г. Липецк), на Хабаровском заводе отопительного оборудования, Нижнетагильском котельно-радиаторном, Липецком трубном, Думиничском, Макеевском труболитейном заводах. В качестве антикоррозионного покрытия применяют нефтяной битум марки БНИ-1У-3 (ГОСТ 9812-74), строительный битум марок БН 70/30, БН 90/10 (ГОСТ 6617-76), дорожный битум марок БН 90/130. БН 60/90 (ГОСТ 22245-90). Подготовка битума состоит из стадий обезвоживания и окисления на окислительной установке. Перед битумированием трубы подогревают в проходной печи до 200…250°С в течение 10 мин., затем их погружают в ванну с битумом. Температура битума в ванне должна быть 180…200°С. Из ванны трубы поступают на стол кантователя, который поднимает их в наклонном положении для слива остатков битума с поверхности трубы. Качество покрытия должно удовлетворять требованиям ГОСТ 9583-75 и ТУ 14-3-259-74. Основной недостаток этой технологии - пожароопасность, так как нефтяной битум является горючим веществом с температурой вспышки 220…300°С и минимальной температурой самовоспламенения 368°С. В практике битумирования чугунных труб известны случаи загорания битума в ваннах. Кроме того, битум относится к канцерогенным веществам, что также должно сдерживать его применение в качестве антикоррозионного материала [https://truba24.ru/library/articles/ (дата обращения 2.12.2020)].

В качестве прототипа выбрано нефтяное битумное покрытие, полученное из битума после стадий обезвоживания и окисления на окислительной установке. Такие признаки прототипа, как готовая форма, не требующая смешения компонентов или перемешивания состава перед нанесением, гидрофобность, наличие в составе атомов кислорода, способных к адсорбции на активных центрах защищаемой металлической поверхности, необходимость предварительного нагрева перед нанесением на поверхность стали, совпадают с существенными признаками заявляемого способа.

Технической задачей является разработка способа защиты трубопроводов от подземной коррозии посредством нанесения покрытий эмульгина на их поверхность. Эмульгин - это кубовые остатки производства алифатических аминов С10-С16, С15-С20, относится ко второму классу опасности. Эмульгин непожароопасен.

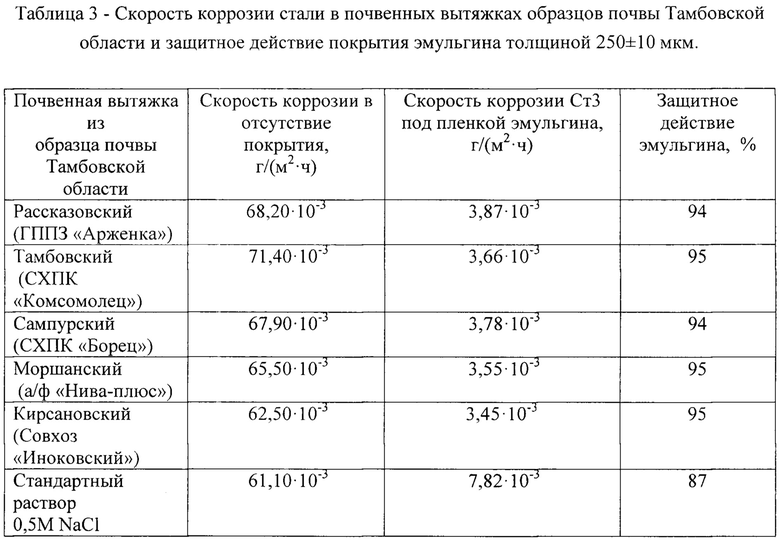

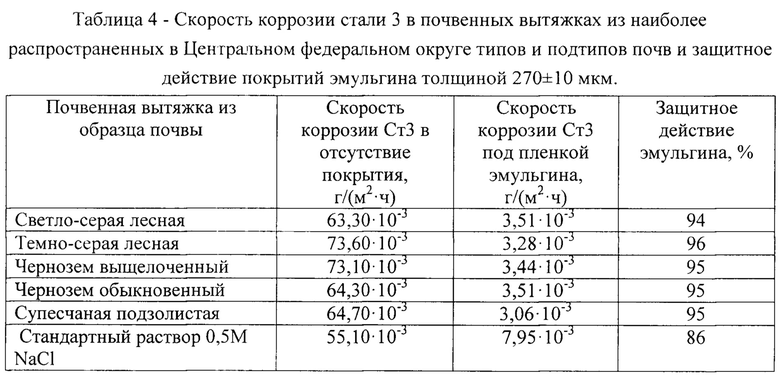

Данная техническая задача решается посредством оценки защитного действия покрытий эмульгина на поверхность углеродистой стали Ст3, рассчитанного по результатам коррозионных испытаний и электрохимических измерений на Ст3 в водных почвенных вытяжках при наличии и в отсутствие покрытия эмульгина на металлической поверхности. В качестве коррозионной среды использовали водные вытяжки из наиболее распространенных в Центральном федеральном округе РФ типов и подтипов почв и для сравнения 0,5 Μ раствор хлорида натрия.

Сущность способа заключается в том, что не пожароопасный, твердообразный при комнатной температуре, гидрофобный, содержащий полярные группы с атомами азота эмульгин способен тормозить анодную электродную реакцию углеродистой стали за счет адсорбции полярной группы аминов на активных центрах металлической поверхности.

Эмульгин - кубовые остатки производства высших алифатических аминов ОАО «Азот», г. Березняки. Эмульгин включает фракции высших алифатических аминов однонаправленного действия С10-С15 (57,6%) и С16-С20 (42,4%) с учетом аддитивного взаимодействия. Высшие алифатические амины - вещества 2-го класса опасности. Предельно допустимая концентрация эмульгина в воздухе рабочей зоны ПДКр.з.=1 мг/м3 [Авторское свидетельство №1385607. C10M 133/06//(C10M 133/06, 127:02) C10N 30:12. «Противокоррозионная присадка «Эмульгин» к маслам, зарегистрировано 01.12.1987].

Эмульгин, в состав которого входят аминогруппы с атомами азота, способными адсорбироваться на активных центрах защищаемой поверхности, эффективно подавляет электрохимическую коррозию стали, может солюбилизировать воду [Шубина А.Г. Высшие алифатические амины как полифункциональные компоненты антикоррозионных консервационных материалов на масляной основе. Автореферат дисс. канд. наук. Тамбов. 2001. 23 с., Поздняков А.П. Исследование полифункциональных свойств эмульгина как компонента антикоррозионных составов на масляной основе. Автореферат дисс… канд. химических наук. Тамбов. 1999. 23 с.], обладает значительной вязкостью и склонностью к структурированию в минеральных маслах.

Для оценки защитной эффективности покрытий эмульгина проведены коррозионные и электрохимические исследования в почвенных водных вытяжках стали Ст3 при наличии и отсутствии этих покрытий на металлической поверхности. Для получения водных почвенных вытяжек навеску почвы 200 г помещали в дистиллированную воду 800 г и непрерывно перемешивали в течение 30 минут. Затем суспензию оставляли на сутки и впоследствии жидкость использовали в коррозионных и электрохимических исследованиях [ГОСТ 26483-85]. Коррозионные испытания в почвенных вытяжках и 0,5 Μ растворе хлорида натрия (раствор сравнения) проведены на образцах стали Ст3 (три образца на 1 точку) в течение 15 суток при комнатной температуре. Образцы Ст3 обрабатывали по 6 классу чистоты, обезжиривали этанолом, взвешивали на аналитических весах (m0). Посредством штангенциркуля определяли размеры образцов и рассчитывали площадь поверхности (S).

Эмульгин нагревали на водяной бане и наносили окунанием на предварительно подготовленные образцы. Затем гравиметрически определяли толщину покрытия, которая в среднем достигала 250…270 мкм.

Скорость коррозии рассчитывали по формуле:

К=([(m0-m1)/(S⋅τ)]-N)⋅104,

где τ - время, ч; m1 - масса образца через 15 суток экспозиции в водной почвенной вытяжке или 0,5 Μ растворе хлорида натрия после удаления покрытия эмульгина и продуктов коррозии (травильный раствор); N - скорость коррозии образца при перетраве чистого металла.

Величину защитного действия покрытия эмульгина Ζ вычисляли по выражению:

Ζ=[(К0-К1)/К0] 100%,

где К0 и К1 - соответственно скорости коррозии в отсутствие и при наличии защитного покрытия.

Стационарные потенциостатические поляризационные измерения проводили с шагом потенциала 20 мВ (комнатная температура, естественная аэрация) (потенциостат IPC-Pro) в трехэлектродной ячейке из стекла «Пирекс» с разделенным анодным и катодным пространством, контактирующим через шлиф. Потенциалы измерены относительно насыщенного хлорид-серебряного электрода сравнения и пересчитаны по н.в.ш. Рабочий электрод из стали Ст3 с горизонтальной рабочей поверхностью площадью 0,5 см2 армировали в оправку из эпоксидной смолы ЭД-5 с отвердителем полиэтиленполиамином, полировали без применения паст, обезжиривали ацетоном и сушили фильтровальной бумагой. Защитную пленку исследуемого состава с фиксированной толщиной формировали в течение 15 минут с последующей оценкой гравиметрическим методом. В качестве электролита - 0,5 Μ раствор хлорида натрия (раствор сравнения) или водная почвенная вытяжка. Выдержка 15 минут. Защитную эффективность по отношению к общей скорости коррозии стали определяли по формуле:

Z=[(i0-i1)/i0] 100%,

где Ζ - защитный эффект, %; i0 и i1 - ток коррозии, полученный из поляризационных кривых соответственно в отсутствие при наличии защитного покрытия. Для вычисления степени торможения анодного процесса Za в формулу подставляли величины анодных токов при наличии и в отсутствии покрытия при потенциале -0,20 В (н.в.ш.).

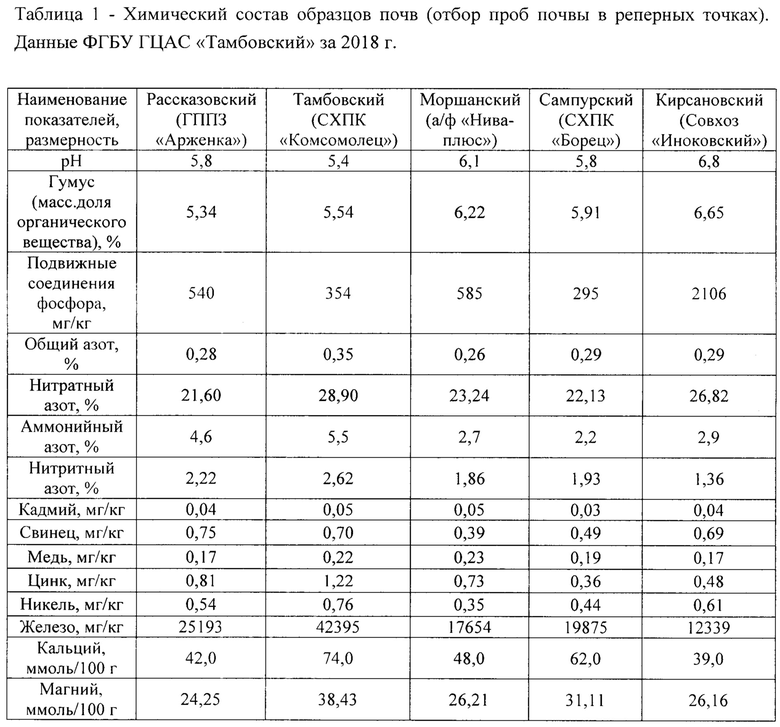

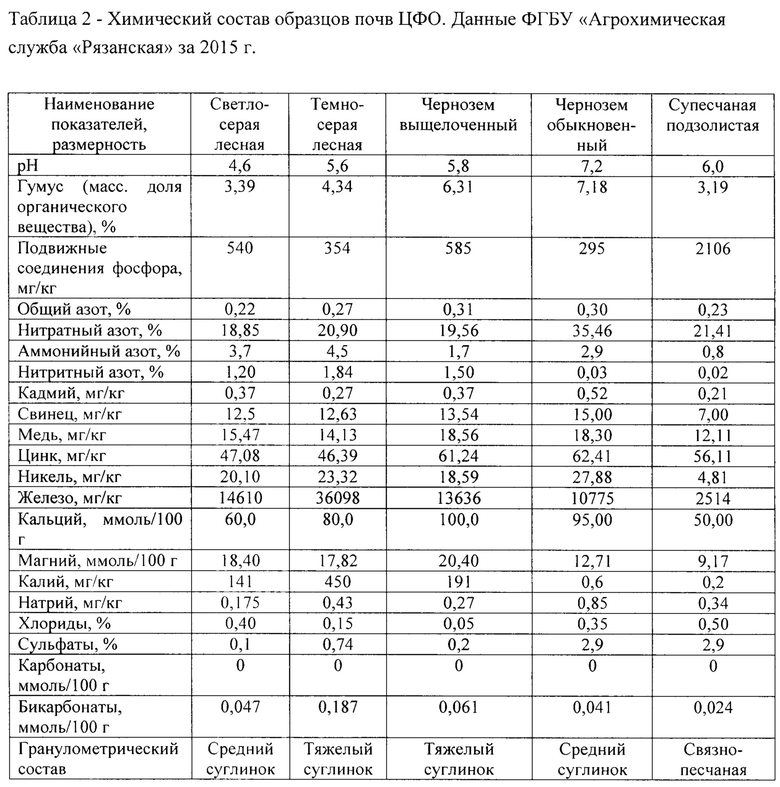

Для приготовления водных вытяжек использовали образцы почв районов Тамбовской области (таблица 1) и образцы наиболее распространенных в Центральном федеральном округе ЦФО типов и подтипов почв (таблица 2).

Скорость коррозии стали 3 в выбранном в качестве раствора сравнения 0,5 Μ растворе NaCl несколько ниже, чем в любой из водных вытяжек из почв в отсутствие покрытия, а защитное действие покрытия эмульгина на Ст3 в этих же средах выше такового в 0,5 Μ растворе NaCl (таблицы 3 и 4). Это, видимо, связано с присутствием в водных вытяжках соединений азота и фосфора. Хотя растворимость соединений фосфора в воде снижена из-за наличия в вытяжках ионов кальция (таблицы 1 и 2). Соединения азота и фосфора, присутствующие в почве, могут выступать в роли синергетиков по отношению к компонентам эмульгина (алифатическим аминам), способным подавлять коррозию углеродистой стали в почвенном электролите.

При наличии покрытий эмульгина на стали 3 в водных почвенных вытяжках происходит смещение потенциала коррозии стали Екор в анодную область по сравнению с таковым незащищенной Ст3 при прочих равных условиях. Это указывает на то, что эмульгин ведет себя как ингибитор анодного действия.

Защитное действие, рассчитанное при фиксированном анодном потенциале (-0,2 В), существенно выше такового при потенциале коррозии (40…90%). Защитное действие, рассчитанное при фиксированном анодном потенциале (-0,2 В), в ряде случаев приближается к 100% и практически не зависит от состава почвы, из которой приготовлена водная вытяжка. Это лишний раз указывает на то, что компоненты эмульгина выступают в роли ингибиторов анодного действия. Количественно величины защитного действия из данных коррозионных испытаний близки к таковым, рассчитанным из электрохимических измерений на стали под защитным покрытием эмульгина при фиксированном анодном потенциале.

Предложенный способ защиты трубопроводов от подземной коррозии посредством нанесения покрытий эмульгина на их поверхность является целесообразным, поскольку эмульгин - эффективный ингибитор анодного действия по отношению к подземной коррозии стали, гидрофобен, образует твердообразное покрытие и не пожароопасен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие стального трубопровода от подземной коррозии | 2021 |

|

RU2760783C1 |

| Ингибитор анодного действия подземной коррозии стали | 2021 |

|

RU2771344C1 |

| СПОСОБ ЗАЩИТЫ СТАЛИ ОТ АТМОСФЕРНОЙ КОРРОЗИИ ПЛЕНКАМИ РАПСОВОГО МАСЛА | 2011 |

|

RU2477764C2 |

| Способ получения антикоррозионной композиции | 2022 |

|

RU2786285C1 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛОИЗДЕЛИЙ ОТ АТМОСФЕРНОЙ КОРРОЗИИ В УСЛОВИЯХ СОЛЕВОГО ТУМАНА | 2010 |

|

RU2432387C1 |

| СПОСОБ ОЦЕНКИ ЗАЩИТНОЙ КОНЦЕНТРАЦИИ ЛЕТУЧИХ ИНГИБИТОРОВ КОРРОЗИИ В ФАЗОВОЙ ПЛЕНКЕ ВЛАГИ, ФОРМИРУЮЩЕЙСЯ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2016 |

|

RU2619138C1 |

| Битумно-полимерная грунтовка | 2017 |

|

RU2663134C1 |

| СПОСОБ ЗАЩИТЫ ОТ ПОДЗЕМНОЙ КОРРОЗИИ В МЕСТАХ ЛОКАЛЬНОГО ПОВРЕЖДЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2001 |

|

RU2200774C2 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДИСТОЙ СТАЛИ ОТ АТМОСФЕРНОЙ КОРРОЗИИ ПОКРЫТИЯМИ НА ОСНОВЕ ЦИНКНАПОЛНЕННОГО РАПСОВОГО МАСЛА | 2011 |

|

RU2482222C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

Изобретение относится к области защиты металлов от коррозии и может быть использовано для защиты трубопроводов от подземной коррозии. Предлагается применять эмульгин, содержащий кубовые остатки производства алифатических аминов С10 – С15, С16 - С20, в качестве защитного покрытия стального трубопровода от подземной коррозии. Эмульгин образует твердообразное покрытие, гидрофобен, непожароопасен, является ингибитором анодного действия по отношению к подземной коррозии стали, при этом имеет место торможение анодной парциальной электродной реакции стали более чем на 90-95%. 4 табл.

Применение эмульгина, содержащего кубовые остатки производства алифатических аминов С10 – С15, С16 - С20, в качестве защитного покрытия стального трубопровода от подземной коррозии.

| СПОСОБ ЗАЩИТЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ И МЕТАЛЛОКОНСТРУКЦИЙ ОТ КОРРОЗИИ | 2001 |

|

RU2188980C1 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ ТРУБОПРОВОДОВ ТЕПЛОВЫХ ТРАСС | 1990 |

|

SU1832707A1 |

| JP 2018168455 A, 01.11.2018 | |||

| JP 2006143815 A, 08.06.2006. | |||

Авторы

Даты

2021-11-30—Публикация

2020-12-28—Подача