Изобретение относится к гальванотехнике, а более точно к получению хромовых покрытий из электролитов, содержащих в своем составе частично растворимые в водных растворах хромового ангидрида соли, например: кремнефторид калия, кремнефторид натрия, фторалюминат натрия и др. Область применения термостойких хромовых покрытий совпадает с областью применения обычных хромовых покрытий: покрытия могут быть рекомендованы для упрочнения рабочей поверхности инструмента, оснастки, деталей машин и механизмов, в особенности в тех случаях, когда изделия, подвергнутые упрочнению, эксплуатируются в условиях повышенных температур. Например: прессовый инструмент для порошковой металлургии, детали поршневой группы двигателей внутреннего сгорания и т. п.

Известен способ получения композиционных покрытий [1] , в котором в электролит хромирования, содержащий кремнефторид калия, вводятся ультрадисперсные алмазы (УДА-В), что приводит к повышению износостойкости покрытий за счет изменения их структуры [2]. Применение УДА-В значительно увеличивает стоимость покрытий и усложняет технологию эксплуатации электролита.

Известны способы получения хромовых покрытий из саморегулирующихся электролитов [3] , содержащих в своем составе частично растворимые соли. Однако износостойкость и термостойкость покрытий, получаемых из таких электролитов, примерно соответствует характеристикам покрытий из обычных промышленных ванн.

Известен способ получения покрытий из так называемого саморегулирующегося бариевого электролита [4]. В этом электролите недостаток концентрации анионов кислот, вводимых в виде кремнефторида калия, компенсируется за счет ввода в электролит серной кислоты. Электролит содержит сульфат бария. Из-за низкой растворимости данный компонент практически не влияет на концентрацию анионов. По сравнению со стандартным электролитом саморегулирующийся бариевый электролит обеспечивает осаждение зеркальных осадков, а в отличие от саморегулирующихся электролитов имеет более широкий диапазон рабочих плотностей тока. Однако износостойкость и термостойкость покрытий из саморегулирующегося бариевого электролита примерно соответствуют характеристикам покрытий из обычных промышленных ванн.

В предлагаемом решении с целью повышения термостойкости и износостойкости покрытий концентрация серной кислоты в саморегулирующемся бариевом электролите повышается с 1/1000 - 1/500 мас. ч. по отношению к хромовому ангидриду [4] до 1/125 - 1/25 мас. ч. по отношению CrO3.

При исследовании возможностей улучшения характеристик покрытий из различных электролитов, предназначенных для осаждения хромовых покрытий, было обнаружено неожиданно сильное влияние концентрации серной кислоты на термостойкость и износостойкость покрытий, получаемых из электролитов, представляющих насыщенный раствор кремнефторида калия в водном растворе хромового ангидрида.

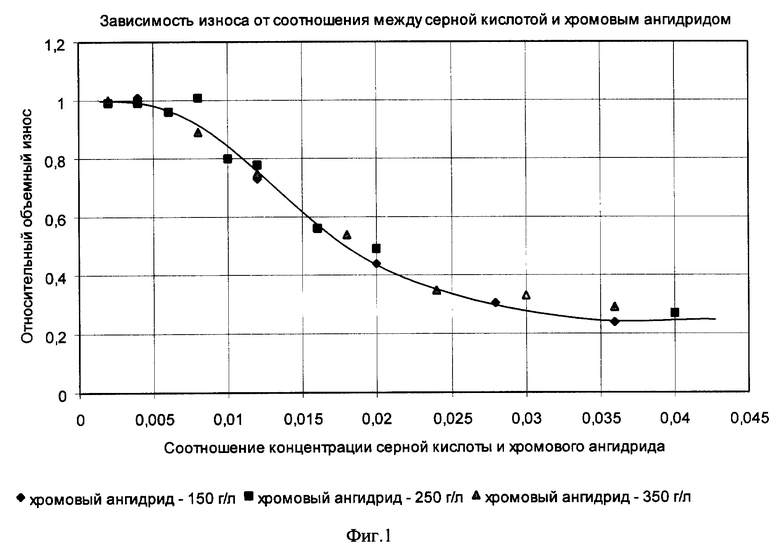

На фиг. 1 показана зависимость относительного износа покрытий от массовой доли серной кислоты для электролитов, содержащих различное количество хромового ангидрида.

Покрытия осаждались при плотности тока 40 А/дм2 и температуре электролитов 50-55oC из насыщенного раствора кремнефторида калия. Объемный износ покрытий определялся в соответствии с [5] при сухом трении образца покрытия со скоростью 0,76 м/с по контртелу из стали Х12М. Как следует из приведенных данных, в диапазоне концентрации серной кислоты 1/125 до 1/25 мас. ч. по отношению к хромовому ангидриду наблюдается резкое повышение износостойкости покрытий (относительный износ, равный 1, на фиг. 1 соответствует усредненному уровню характеристик покрытий из саморегулирующегося бариевого электролита). О повышении термостойкости предлагаемых покрытий можно судить по результатам измерения их микротвердости после термообработки в течение 2 ч при различных температурах в сравнении с покрытиями из саморегулирующегося бариевого электролита (см. фиг. 2). Образцы покрытий получены из электролита, содержащего 250 г/л хромового ангидрида при концентрации серной кислоты 5 г/л, температура электролита 50-55oC, плотность тока 40 А/дм2. Микротвердость покрытий определена на микротвердомере ПМТ-З при нагрузке 100 г и толщине покрытий не менее 50 мкм. Покрытия, полученные из электролита в соответствии с предлагаемым решением, имеют относительно высокий уровень твердости 600 кг/мм2 до температур 650-700oC в отличие от обычных покрытий, микротвердость которых значительно уменьшается уже после температур термообработки 450-500oC.

Для получения покрытий в соответствии с описываемым способом рекомендуется электролит с концентрацией хромового ангидрида, соответствующей стандартному электролиту. Используя известные методы [3] приготавливают электролит состава, г/л:

Хромовый ангидрид - 200-250

Калий кремнефтористый - до 20

Серная кислота - 2-10

Рабочую температуру электролита поддерживают в диапазоне 50 - 55oC и особое внимание обращают на растворение кремнефторида калия до образования насыщенного раствора. Для этого приготовленный электролит выдерживают при рабочей температуре и непрерывном перемешивании не менее 4-5 ч. Проработку электролита производят в соответствии с известными [3] рекомендациями из расчета 5-6 А ч/л. Покрытия осаждают при плотности тока от 10 до 60 А/дм2. Характеристики покрытий соответствуют представленным на фиг. 1, 2.

Описанный способ применен при разработке технологической документации процесса нанесения термостойких хромовых покрытий. Данный процесс внедрен на ПО "Сибприбормаш" г. Бийск и используется для упрочнения рабочих поверхностей металлорежущего и прессового инструмента.

Литература

1. Способ получения покрытий на основе хрома. Международная заявка PCT/SU/88/00230, номер международной публикации WO 89/07668 от 24.04.89.

2. Верещагин А. Л. , Золотухина И.И. и др. Влияние алмазоподобной фазы углерода на микроструктуру электроосажденного хромового покрытия. Сверхтвердые материалы, 1991, N1, с. 46-49.

3. М. Б. Черкез, Л.Я. Богорад. Хромирование. Ленинград: Машиностроение, 1978, с. 13-16, с. 58-63.

4. С. А. Лобанов. Практические советы гальванику. Ленинград: Машиностроение, 1983, с. 227- 233.

5. Halling J. A cross cylinder wear machine and its use in the study of severe wear of brass on mild steel. Wear, 4, 1961, pp.22-31.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУПРОЧНЯЕМЫХ ХРОМОВЫХ ПОКРЫТИЙ | 1998 |

|

RU2147630C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ОБЪЕКТОВ НА ИЗОБРАЖЕНИИ | 1997 |

|

RU2111478C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2128188C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 1997 |

|

RU2141386C1 |

| ПИРОМЕТРИЧЕСКИЙ ДАТЧИК ПОЖАРНОЙ СИГНАЛИЗАЦИИ | 1995 |

|

RU2109345C1 |

| УПЛОТНЕННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПЫЖЕЙ И ПРОКЛАДОК | 1999 |

|

RU2163340C2 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2004 |

|

RU2269608C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2131794C1 |

| РОЛИКОМАЯТНИКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2108866C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2188207C2 |

Изобретение относится к гальванотехнике и может быть использовано для упрочнения рабочей поверхности инструмента, оснастки, деталей машин и механизмов. Способ включает электрохимическое осаждение покрытий из насыщенного раствора кремнефторида калия в водном растворе хромового ангидрида и серной кислоты, при этом концентрация серной кислоты составляет 1/125-1/25 мас.ч. по отношению к хромовому ангидриду. Износостойкость покрытий, полученных по предлагаемому способу, возрастает в 2-3 раза по сравнению с обычными хромовыми покрытиями, температура термообработки, при которой начинает снижаться микротвердость покрытий, повышается с 450-500 до 650-700°С. 2 ил.

Способ получения термостойких хромовых покрытий, включающий электрохимическое осаждение покрытий из насыщенного раствора кремнефторида калия в водном растворе хромового ангидрида и серной кислоты, отличающийся тем, что концентрация серной кислоты составляет 1/125-1/25 мас.ч. по отношению к хромовому ангидриду.

| ЛОБАНОВ С.А | |||

| Практические советы гальванику | |||

| - Л.: Машиностроение, 1983, с | |||

| Ротационный колун | 1919 |

|

SU227A1 |

| Гусеничная лента | 1972 |

|

SU471233A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ ХРОМА НА МЕТАЛЛАХ | 1930 |

|

SU38586A1 |

| US 3505183 A, 07.04.1970 | |||

| ЧЕРКЕЗ М.Б., БОГОРАД Л.Я | |||

| Хромирование | |||

| - Л.: Машиностроение, 1978, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

2000-04-27—Публикация

1999-02-01—Подача