Изобретение относится к инструментальной промышленности, к области электрохимического получения композиционных покрытий на основе хрома с микрочастицами алмаза для повышения твердости и предотвращения коррозии режущего инструмента.

Известен способ электрохимического получения композиционных покрытий на основе хрома из стандартного электролита, в состав которого входит хромовый ангидрид и серная кислота (Сайфулин Г.С., Комбинированные электрохимические покрытия и материалы., М., Химия, 1972, с.98).

Этот известный способ электрохимического получения хромового покрытия в зависимости от режимов его проведения в ванне хромирования позволяет получать покрытия с микротвердостью 600-800 кг/мм2.

Однако недостатком этого известного способа является невысокая прочность сцепления покрытия с покрываемым изделием, обусловленная тем, что кристаллы осаждаемого хрома по размерам сравнимы с размерами микрорельефа покрываемой поверхности. Поэтому при эксплуатации режущего инструмента, покрытого известным способом, покрытие быстро отслаивается от его рабочей поверхности, не обладая достаточной износостойкостью.

Известен способ электрохимического получения композиционных покрытий на основе хрома, включающий введение в электролит поверхностно-активного вещества (ПАВ) и нанесение покрытия на поверхность изделий (авторское свидетельство 1636481, МКИ С 25 D 15/00, 1991г.).

Этот известный способ электрохимического получения композиционных покрытий на основе хрома позволяет увеличить выход по току и улучшить качество хромовых покрытий за счет образования адсорбционного слоя из органического вещества и сульфат-ионов.

Присутствие сульфат-ионов в слое делает его более электропроводным, а также ускоряет процесс образования катодной пленки, в результате чего раньше начинается процесс электроосаждения хрома, а присутствие в адсорбционном слое органического вещества блокирует активные центры поверхности и дополнительно ингибирует коррозионный процесс на обрабатываемом изделии при внесении его в электролит хромирования.

Однако этот способ может быть реализован только с использованием электролита со слабыми окислительными свойствами, не применяемыми обычно для придания поверхности изделий высокой износостойкости. Для изделий, поверхность которых должна быть износостойкой, применяют электролиты с сильными окислительными свойствами, которые способны разрушить действие применяемого по этому способу ПАВ в виде стеарокса. Обычно для более благоприятного оседания на поверхности изделия частиц алмаза перед нанесением покрытия поверхность изделия предварительно подтравливают в ванне с этим электролитом с сильными окислительными свойствами. Частицы алмаза при этом образуют множество центров кристаллизации хрома, а чем мельче структура покрытия изделия, тем оно прочнее. Обычно подтравливание поверхности изделий производят путем смены полюсов у электродов и детали и ведут этот процесс в течение 10-15 с. Кроме того, этот способ, создавая ионное равновесие, не обеспечивает седиментационную устойчивость электролита, что ведет к оседанию его частиц на дно ванны и как следствие к снижению качества покрытий.

Наиболее близким по технической сущности к предлагаемому способу является известный способ электрохимического получения композиционных покрытий на основе хрома, включающий введение в электролит хромирования водной суспензии кластерных частиц алмаза, принятый за прототип (авторское свидетельство 1694710, С 25 D 15/00, приоритет 14.04.86, опубл. 30.11.91, бюл. 44).

Полученное этим известным способом покрытие обладает высокой износостойкостью за счет образования дополнительных центров кристаллизации и уменьшения размеров кристаллитов осаждаемого хрома.

Однако этот способ, как и предыдущие, не позволяет получить седиментационно-устойчивую суспензию и при перерывах в работе гальванической ванны коллоидные частицы алмаза, объединяясь между собой, образуют алмазные агломераты до 1,5 мкм, осаждающиеся под действием своего веса на дно ванны, что требует создания дополнительных мероприятий по поддержанию частиц ультрадисперсных алмазов (УДА) во взвешенном состоянии. Осуществление этих дополнительных мероприятий и невозможность создания постоянного и воспроизводимого концентрационного поля твердой фазы в объеме гальванической ванны отрицательно сказывается на режимах работы ванны и, следовательно, на качестве нанесенного покрытия, определяемого его износостойкостью, твердостью и коррозионной стойкостью. Вместе с тем получение очень мелких частиц алмаза сопряжено с применением дорогостоящего оборудования.

Изобретением решается задача повышения износостойкости и твердости покрытий, увеличение коррозионной стойкости и улучшение антиадгезионных характеристик композиционных покрытий на основе хрома при использовании экономически целесообразного способа получения покрытий, а также расширения технологических и эксплуатационных возможностей способа электрохимического получения композиционных покрытий на основе хрома.

Технический результат от использования изобретения заключается в создании условий для дезагрегитирования частиц алмаза и достижении синергетического эффекта повышения их седиментационной устойчивости в электролите хромирования.

Это достигается тем, что в способе электрохимического получения композиционных покрытий на основе хрома, включающем введение в электролит водной дисперсии кластерных частиц алмаза и нанесение покрытия на поверхность изделий, перед введением в электролит водной дисперсии кластерных частиц алмаза, в дисперсию добавляют поверхностно-активное вещество и затем полученную дисперсную смесь с поверхностно-активным веществом подвергают активации в дезинтеграторе с получением дисперсной смеси, обладающей седиментационной устойчивостью в электролите хромирования.

Дезинтегратор, пропуская через себя водную дисперсию кластерных частиц алмаза, препятствует движущимся частицам алмаза объединяться в агломераты, сохраняя в водной дисперсии таким образом их кластерную структуру и придавая им в этой водной кластерной дисперсии за счет активирования седиментационную устойчивость, а добавление перед активированием в дезинтеграторе в водную дисперсию кластерных частиц алмаза ПАВ позволяет получить дисперсную смесь, обладающую седиментационной устойчивостью в электролите хромирования таким образом, что твердая фаза из частиц алмаза не оседает на дно ванны и не всплывает на поверхность электролита, а равномерно распределена в рабочем объеме ванны.

Предлагаемый способ электрохимического получения композиционных покрытий на основе хрома осуществляют в следующей последовательности.

Готовят электролит и смесь из водной дисперсии кластерных частиц алмаза (УДА) и поверхностно-активного вещества (ПАВ). Концентрация УДА в водной смеси соответствует ТУ 84-1124-87 и составляет 5 мас. %. Концентрацию ПАВ в водной смеси кластерных частиц алмаза подбирают опытным путем, причем таким образом, чтобы полученная после активации в дезинтеграторе дисперсная смесь обладала седиментационной устойчивостью в электролите хромирования.

Затем эту дисперсную смесь из УДА и ПАВ подвергают активированию в дезинтеграторе, который дробит частицы алмаза и ПАВ до более мелких. Измельченные частицы алмаза получают энергетический потенциал от разрушения внутренних ковалентных связей, мгновенно окружаются частицами ПАВ и образуют с ними новые энергетические связи (ван-дер-Ваальсовские, в том числе дипольные), причем энергия этих связей соизмерима с энергией, затраченной на разрушение кристаллов алмаза. Каждая новая, образовавшаяся частица алмаза, обладая большой поверхностной энергией, образует с ПАВ устойчивую систему, которая равномерно распределяет частицы УДА по объему гальванической ванны, не давая возможность частицам УДА оседать на дно ванны. При этом создается устойчивое концентрационное поле частиц алмаза (УДА) в объеме гальванической ванны.

Затем в приготовленный предварительно электролит загружают обработанную в дезинтеграторе дисперсную смесь из кластерных алмазов и ПАВ и ведут процесс нанесения покрытия при известных режимах работы ванны.

Пример

Вначале готовят саморегулирующийся электролит (автоматически поддерживающий ионное равновесие) следующего состава, г/л:

Хромовый ангидрид (СrО3) - 225-275

Калий кремнефтористый (K2SiF6) - 18-20

Барий сернокислый (BaSO4) - 5-6

Кислота серная (H2SO4) - 0,25-0,75

Продукт УДА - 10-15

Затем производят подтравливание поверхностей деталей в гальванической ванне в течение 10-15 с.

Готовят смесь из водной дисперсии кластерных частиц алмаза (УДА) и поверхностно-активного вещества (ПАВ). В качестве ПАВ применялось катионоактивное ПАВ в виде олеиновой кислоты. Концентрацию ПАВ в водной смеси с частицами УДА подбирают опытным путем таким образом, чтобы дисперсная смесь после обработки в дезинтеграторе обладала седиментационной устойчивостью в электролите хромирования.

Активацию смеси водной дисперсии кластерных частиц алмаза и поверхностно-активного вещества ведут в пальцевом дезинтеграторе с радиально-коаксиальным расположением пальцев дисков, например, типа ДУ-16 с пропускной способностью 5-7 л/ч при линейной скорости движения пальцев 150-180 м/с.

Частицы алмаза испытывают многократные соударения между собой и пальцами дисков, при этом скорость соударений достигает до 200 м/с.

Обработанная в оптимальных режимах водная дисперсия кластерных частиц алмаза имеет следующие характеристики:

- размер частиц твердой фазы - 0,1-0,3 мкм;

- концентрация твердой фазы - 5 мас. %;

- концентрация ПАВ (олеиновой кислоты) - 0,2 - 0,5 мас. %;

- скорость седиментации водной дисперсии частиц УДА - 0,01 мм/ч.

Затем полученную таким образом смесь загружают в электролит и ведут нанесение покрытия на изделия при плотности тока 50 А/дм2 и температуре 55oС.

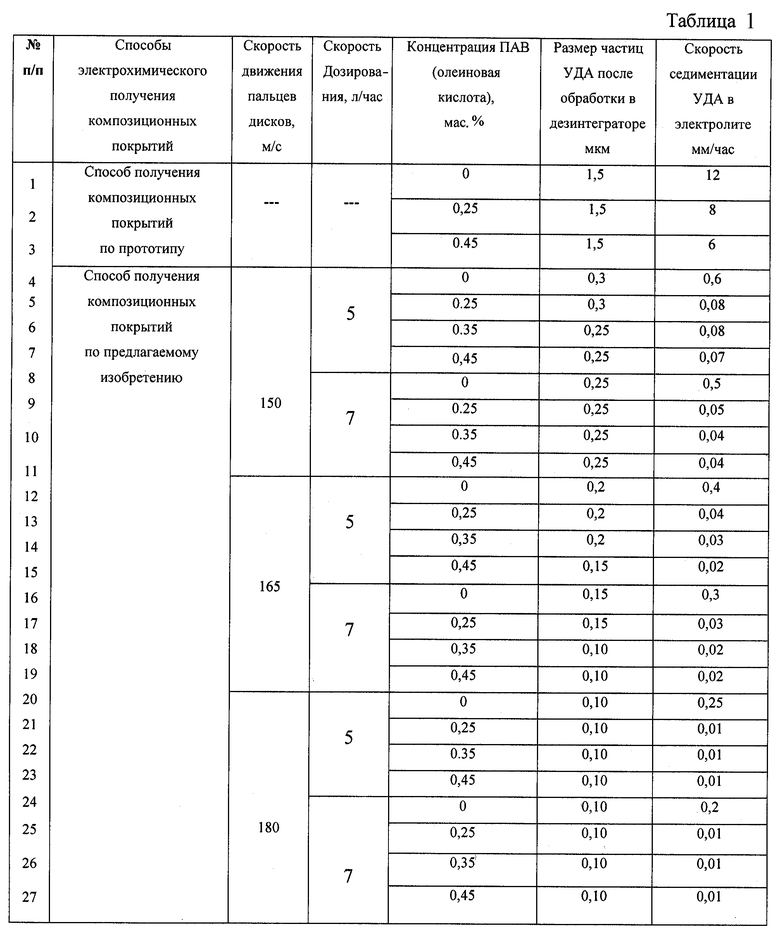

Обработка образцов производилась при изменении скорости движения пальцев дисков диспергатора и изменении концентрации ПАВ в водной дисперсии кластерных частиц алмаза.

В табл. 1 приведены сравнительные характеристики седиментационной устойчивости электролитов с разной по концентрации ПАВ дисперсной смесью и скорости ее активирования в дезинтеграторе.

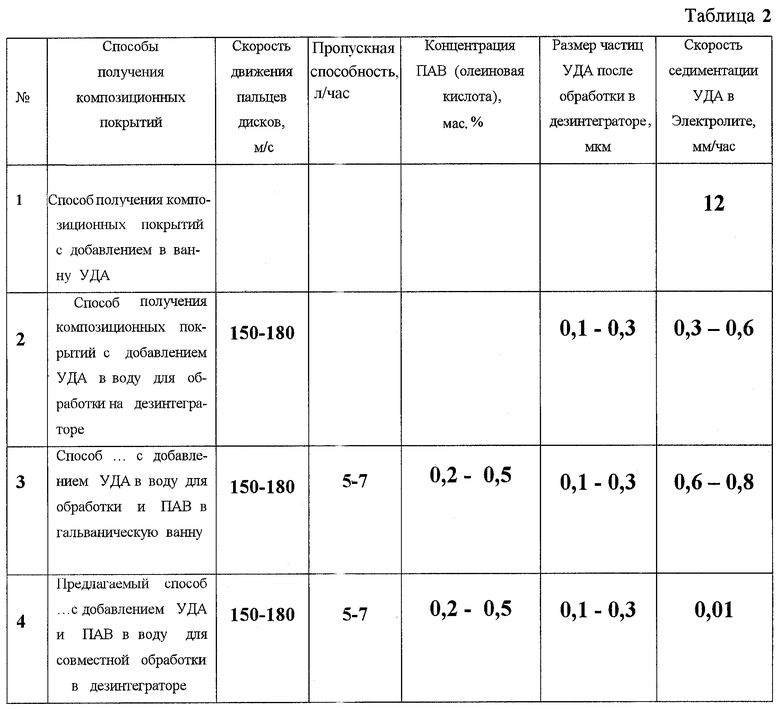

В табл.2 приведены сведения, подтверждающие достижение синергетического эффекта повышения седиментационной устойчивости электролита хромирования.

Обработка дисперсной смеси из УДА и ПАВ при линейной скорости движения пальцев дисков дезинтегратора менее 150 м/с приводит к тому, что размер частиц УДА снижается только в 1,5-2 раза по сравнению с исходным размером частиц УДА и не увеличивает седиментационную устойчивость дисперсной смеси УДА и ПАВ.

Увеличение линейной скорости движения пальцев дисков дезинтегратора выше 180 м/с не приводит к существенному уменьшению размеров частиц твердой фазы и увеличению седиментационной устойчивости дисперсной смеси.

Полученное предложенным способом покрытие является покрытием нового типа, физико-механические характеристики которого находятся на уровне покрытий из нитрида титана, полученных по дорогой ионно-плазменной технологии со сверхмалыми размерами кристаллов. Толщина покрытий при этом может достигать 0,5-500 мкм в зависимости от требований, микротвердость покрытия достигает 1000-1200 кг/мм2, содержание углерода в покрытиях соответствует 0,05-0,75 мас. %.

Таким образом, за счет создании условий для дезагрегитирования частиц алмаза и повышения седиментационной устойчивости электролита износостойкость покрытий увеличивается в 2-3 раза по сравнению с гальваническими покрытиями, полученными обычным путем. Срок службы инструмента с этим покрытием, как показала практика, увеличивается в 2-8 раза. Кроме того, увеличивается коррозионная стойкость и уменьшается адгезия обрабатываемых материалов к обрабатываемому инструменту.

Предложенным способом можно покрывать изделия различной конфигурации, в том числе и внутренние поверхности различного размера. Кроме того, в процессе нанесения покрытия не происходит отпуск закаленных деталей, что позволяет наносить покрытия на детали микронных размеров. Полученные предлагаемым способом кластерные покрытия, как показала практика, можно наносить на прессовый инструмент для холодной вытяжки металлов, прессовый инструмент для прессования деталей из металлических порошков, режущий и слесарный инструмент и детали машин.

Предлагаемый способ позволяет использовать существующие гальванические устройства без внесения изменений в их конструкции, а также расширить технологические и эксплуатационные возможности известных способов электрохимического получения композиционных покрытий на основе хрома.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах изобретений, позволил установить, что заявитель не обнаружил аналогов, характеризующихся признаками, тождественными (идентичными) всем существенным признакам заявляемых изобретений.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом способе электрохимического получения композиционных покрытий на основе хрома, изложенного в формуле изобретения.

Следовательно, заявленное изобретение "способ электрохимического получения композиционных покрытий на основе хрома" соответствуют критерию "новизна".

Критерий изобретения "промышленная применимость" подтверждается тем, что предлагаемый способ электрохимического получения композиционных покрытий на основе хрома, с его новыми признаками успешно используются на предприятии для электрохимического получения композиционных покрытий на основе хрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОАЛМАЗНЫЕ ПОРОШКИ | 2012 |

|

RU2487201C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1992 |

|

RU2031982C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЗОЛОТА | 2000 |

|

RU2191227C2 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2007 |

|

RU2357017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ | 1996 |

|

RU2088689C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

Изобретение относится к области электрохимического получения композиционных покрытий на основе хрома с микрочастицами алмаза для повышения твердости и предотвращения коррозии режущего инструмента. Технический результат заключается в создании условий для дезагригитирования частиц алмаза и достижении синергетического эффекта повышения их седиментационной устойчивости в электролите хромирования. Способ включает введение в электролит водной дисперсии кластерных частиц алмаза и поверхностно-активного вещества, его активацию в дезинтеграторе с получением дисперсной смеси, обладающей седиментационной устойчивостью в электролите хромирования, и последующее нанесение покрытия на поверхность изделий. 1 з.п.ф-лы, 2 табл.

| Экономайзер | 0 |

|

SU94A1 |

| Способ получения композиционных покрытий на основе хрома | 1986 |

|

SU1694710A1 |

| Пулемет со стволом, отходящим при выстреле вперед, и затвором, отходящим назад | 1926 |

|

SU5890A1 |

| US 4479855 А, 30.10.1984. | |||

Авторы

Даты

2003-04-10—Публикация

2001-09-14—Подача