Предлагаемое изобретение относится к измерительной технике, в частности к датчикам, предназначенным для использования в различных областях науки и техники, связанных с измерением давления в условиях воздействия повышенных виброускорений.

Известна конструкция тонкопленочного датчика давления, предназначенная для использования в условиях воздействия повышенных виброускорений, содержащая установленные в корпусе цилиндрическую контактную колодку с основанием и чувствительный элемент в виде жесткозащемленной мембраны с тензочувствительной схемой, плоские выводные проводники которой частично расположены по поверхности чувствительного элемента и соединяют его контактные площадки с контактами колодки, причем плоские выводные проводники закреплены на дополнительных контактных площадках на периферии чувствительного элемента [1].

Данная конструкция не обладает необходимой виброустойчивостью, т.к. при эксплуатации ее в условиях воздействия достаточно больших виброускорений в широком диапазоне частот происходит обрыв выводных проводников, обусловленный влиянием фреттинг-коррозии (коррозии трением), возникающей в результате взаимодействия и соударения выводных проводников с поверхностями чувствительного элемента и колодки вследствие сравнительно большой длины выводных проводников. Недостатком известной конструкции датчика давления является также влияние контактной колодки на характеристики датчика вследствие непосредственного расположения и жесткого закрепления контактной колодки на поверхности мембраны упругого элемента, жестко связанной с корпусом. В этом случае механические напряжения при воздействии виброускорений, термические и другие напряжения, возникающие в корпусе, передаются через контактную колодку на мембрану упругого элемента и изменяют ее характеристики.

Наиболее близким к предлагаемому решению по технической сущности прототипом является тонкопленочный датчик давления, содержащий цилиндрический корпус, упругий элемент в виде выполненной за одно целое с цилиндрическим опорным основанием жесткозащемленной мембраны, на которой сформирована тензочувствительная схема с тензорезисторами и контактными площадками, закрепленную на корпусе и опорном основании цилиндрическую контактную колодку, контакты которой размещены перпендикулярно поверхности упругого элемента над контактными площадками, расположенными на периферии упругого элемента, и соединяющие контактные площадки и контакты колодки выводные проводники, частично расположенные по цилиндрическим поверхностям, соединяющим плоскости контактных площадок и плоскости поверхностей контактов колодки [2].

Указанное решение не обладает требуемой виброустойчивостью, так как при воздействии на датчик весьма значительных виброускорений сложного спектрального состава, практически во всех направлениях выводные проводники подвергаются воздействию не только этих виброускорений, но и дополнительных усилий, вызванных различными перемещениями в местах присоединения выводных проводников к контактным площадкам тензочувствительной схемы и контактам колодки. В рассматриваемом решении при воздействии виброускорений места присоединения выводных проводников к контактным площадкам тензочувствительной схемы вследствие жесткой связи мембраны и корпуса практически не имеют перемещений относительно корпуса датчика.

В то же время вследствие наличия консолей у контактов колодки при воздействии виброускорений, особенно в направлении, перпендикулярном длине контактов колодки, места присоединения выводных проводников к контактам колодки, имеют перемещения относительно корпуса, а следовательно, и относительно места присоединения выводных проводников к контактным площадкам тензочувствительной схемы. Кроме того, в рассматриваемом решении амплитуда перемещений мест присоединения выводных проводников к контактам колодки относительно мест присоединения к контактным площадкам тензочувствительной схемы увеличена вследствие недостаточной жесткости корпуса.

Таким образом, при воздействии высоких уровней виброускорений вследствие взаимных перемещений мест присоединения выводных проводников к контактным площадкам тензочувствительной схемы и контактам колодки возникают разрушения проводников, носящие усталостный характер. Наиболее частыми местами разрушения проводников являются места присоединения проводников к контактам колодки или контактным площадкам тензочувствительной схемы.

Кроме того, недостатком известной конструкции является достаточно высокая относительная погрешность датчика от воздействия виброускорений, вызванная достаточно большим соотношением выходного сигнала датчика от воздействия виброускорений к выходному сигналу от воздействия номинального измеряемого давления, что объясняется сравнительно невысокой чувствительностью к измеряемому давлению.

Задачей предлагаемого изобретения является повышение виброустойчивости датчиков давления за счет уменьшения различного перемещения выводных проводников в местах их присоединения к контактным площадкам тензочувствительной схемы и контактам колодки и за счет уменьшения отношения выходного сигнала датчика от воздействия виброускорений к выходному сигналу от воздействия номинального измеряемого давления при помощи повышения чувствительности датчика к измеряемому давлению.

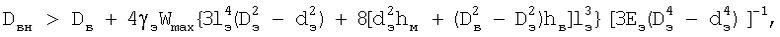

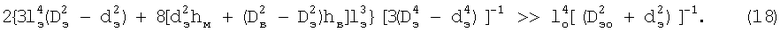

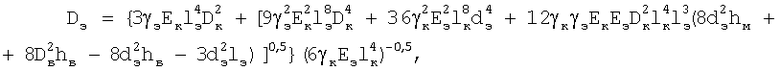

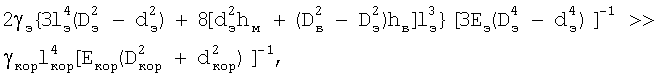

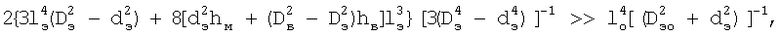

Поставленная задача достигается тем, что в тонкопленочном датчике давления, содержащем цилиндрический корпус, упругий элемент в виде выполненной за одно целое с цилиндрическим опорным основанием жесткозащемленной мембраны, на которой сформирована тензочувствительная схема с тензорезисторами и контактными площадками, закрепленную на корпусе и опорном основании цилиндрическую контактную колодку, контакты которой размещены перпендикулярно поверхности упругого элемента над контактными площадками, расположенными на периферии упругого элемента, и соединяющие контактные площадки и контакты колодки, выводные проводники, частично расположенные по цилиндрическим поверхностям, соединяющим плоскости контактных площадок и плоскости поверхностей контактов колодки, тензорезисторы размещены на периферии мембраны между контактными площадками, а на опорном основании упругого элемента выполнено цилиндрическое утончение, образующее на опорном основании выступ в виде цилиндрического кольца, одно из оснований которого находится в плоскости поверхности мембраны, на которой размещена тензочувствительная схема, причем размеры упругого элемента, контактной колодки и корпуса выбраны из соотношений

где Dэ - наружный диаметр утончения упругого элемента;

dэ - внутренний диаметр опорного основания упругого элемента;

Dв - диаметр выступа упругого элемента;

Dк - диаметр контакта колодки;

γэ - плотность материала упругого элемента;

γк - плотность материала контакта колодки;

Eэ - модуль упругости материала упругого элемента;

Ек - модуль упругости материала контакта колодки;

lэ - длина деформируемой под воздействием виброускорений части упругого элемента;

lк - длина контакта колодки;

hм - толщина мембраны упругого элемента;

hв - толщина выступа упругого элемента;

Dвн - внутренний диаметр колодки;

Wmax - максимальная величина виброускорений;

γкор - плотность материала корпуса;

lкор - длина корпуса;

Eкор - модуль упругости корпуса;

Dкор - наружный диаметр корпуса;

dкор - внутренний диаметр корпуса;

Dэо - наружный диаметр опорного основания упругого элемента на участке без утончения;

lо - длина опорного основания на участке без утончения.

На чертеже изображен предлагаемый тонкопленочный датчик давления.

На чертеже обозначены: 1 - цилиндрический корпус, 2 - упругий элемент, 3 - цилиндрическое опорное основание, 4 - жесткозащемленная мембрана, 5 - тензочувствительная схема, 6 - тензорезисторы, 7 - контактные площадки, 8 - цилиндрическая контактная колодка, 9 - контакты колодки, 10 - выводные проводники, 11 - утончение, 12 - выступ, 13 - диэлектрическая пленка.

Тонкопленочный датчик давления содержит цилиндрический корпус 1, упругий элемент 2 в виде выполненной за одно целое с цилиндрическим опорным основанием 3 жесткозащемленной мембраны 4, на которой сформирована тензочувствительная схема 5 с тензорезисторами 6 и контактными площадками 7, закрепленную на корпусе и опорном основании цилиндрическую контактную колодку 8, контакты 9 которой размещены перпендикулярно поверхности упругого элемента над контактными площадками 7, расположенными на периферии упругого элемента 2, и соединяющие контактные площадки 7 и контакты колодки 9 выводные проводники 10, частично расположенные по цилиндрическим поверхностям, соединяющим плоскости контактных площадок и плоскости поверхностей контактов колодки. Тензорезисторы 6 с контактными площадками 7 электрически изолированы от упругого элемента при помощи диэлектрической пленки 13.

Тензорезисторы 6 размещены на периферии мембраны между контактными площадками 7, а на опорном основании упругого элемента выполнено цилиндрическое утончение 11, образующее на опорном основании выступ 12 в виде цилиндрического кольца, одно из оснований которого находится в плоскости поверхности мембраны, на которой размещена тензочувствительная схема 5, причем размеры упругого элемента, контактной колодки и корпуса выбраны из определенных соотношений.

Датчик работает следующим образом. Под воздействием измеряемого давления в жесткозащемленной мембране 4 возникают поверхностные деформации, которые воспринимаются и преобразуются в относительные изменения сопротивлений тензорезисторами 6 тензочувствительной схемы 5. Выводные проводники 10 служат для подачи на тензочувствительную схему 5 напряжения питания и съема с нее выходного сигнала через контакты 9 контактную колодку 8. При воздействии виброускорений на датчик в процессе эксплуатации упругий элемент 2, выводные проводники 10 и контакты 9 контактной колодки 8 также подвергнутся этому воздействию.

Размещение тензорезисторов 6 на периферии мембраны 4 позволяет существенно повысить чувствительность датчика к измеряемому давлению за счет значительно (до 2 раз) больших деформаций от измеряемого давления на периферии мембраны 4 по сравнению с деформациями в других областях мембраны 4. Повышение чувствительности к измеряемому давлению уменьшает соотношение выходного сигнала датчика от воздействия виброускорений к выходному сигналу от воздействия номинального измеряемого давления, а следовательно, относительная погрешность от воздействия виброускорений по сравнению с прототипом будет меньше. Кроме того, размещение тензорезисторов 6 на периферии мембраны 4 позволяет разместить контактные площадки 7 непосредственно под контактами 9 колодки 8 без использования дополнительных контактных площадок и выводных проводников, расположенных на поверхности тензочувствительной схемы, что, как было показано ранее, повышает виброустойчивость.

Так как на опорном основании 3 упругого элемента 2 выполнено цилиндрическое утончение 11, то под воздействием виброускорений места присоединения выводных проводников 10 к контактным площадкам 7 тензочувствительной схемы 5 вследствие отсутствия жесткой связи мембраны 4 и корпуса 1 имеют перемещения относительно корпуса 1. Фаза этих перемещений при частотах виброускорений, меньших собственных частот элементов датчика (что является известным условием работоспособности конструкций при воздействии виброускорений [3]), совпадает с фазой перемещений мест присоединения выводных проводников 10 к контактам 9 колодки 8.

В результате этого уменьшается различное перемещение выводных проводников в местах их присоединения к контактным площадкам 7 тензочувствительной схемы 5 и контактам 9 колодки 8, а следовательно, уменьшаются дополнительные усилия, вызванные рассматриваемыми перемещениями, и повышается виброустойчивость датчика.

Выполнение на опорном основании 3 выступа 12 позволяет обеспечивать одинаковое перемещение выводных проводников в местах их присоединения к контактным площадкам 7 тензочувствительной схемы 5 и контактам 9 колодки 8 при больших толщинах цилиндрического утончения 11 (для сохранения необходимой его прочности при воздействии давления) вследствие увеличения виброперемещений за счет массы выступа 12. Выступ 12 выполнен в виде цилиндрического кольца, так как только в этом случае достигается равномерное влияние на величину виброперемещений по всем направлениям, перпендикулярным продольной оси датчика.

При этом одно из оснований выступа 12 находится в плоскости поверхности мембраны 4, на которой размещена тензочувствительная схема 5, для обеспечения максимального влияния выступа 12 на величину виброперемещений. Если одно из оснований выступа 12 будет находиться ниже плоскости поверхности мембраны 4, на которой размещена тензочувствительная схема 5, то влияние выступа 12 на величину виброперемещений будет меньше вследствие уменьшения расстояния от выступа 12 до места закрепления упругого элемента 2 в корпусе 1. В случае нахождения этого основания выше плоскости поверхности мембраны 4, на которой размещена тензочувствительная схема 5, ее практически будет невозможно изготовить по тонкопленочной технологии.

Размеры корпуса 1, упругого элемента 2, контактной колодки 8 выбраны в соответствии с заявляемыми соотношениями для обеспечения при воздействии виброускорений одинаковых перемещений выводных проводников в местах их присоединения к контактным площадкам 7 тензочувствительной схемы 5 и контактам 9 колодки 8, а следовательно, для уменьшения дополнительных усилий, вызванных рассматриваемыми перемещениями, и повышения виброустойчивости датчика.

В качестве примера приведем размеры элементов конструкции тонкопленочного датчика давления в соответствии с заявляемыми соотношениями с пределом измерения 2,8 МПа: внутренний диаметр опорного основания упругого элемента dэ=5·10-3 м; диаметр выступа упругого элемента Dв=7,6·10-3 м; диаметр контакта колодки Dк=0,65·10-3 м; плотность материала упругого элемента γэ=7,8·10-3 кг·м-3; плотность материала контакта колодки γк=7,8·10-3 кг·м-3; модуль упругости материала упругого элемента Eэ=180·109 Па; модуль упругости материала контакта колодки Ек=150·109 Па; длина деформируемой под воздействием виброускорений части упругого элемента lэ=2,52·10-3 м; длина контакта колодки lк=1,2·10-3 м; толщина мембраны упругого элемента hм=0,22·10-3 м; толщина выступа упругого элемента hв=0,72·10-3 м; внутренний диаметр колодки Dвн=7.8·10-3 м; максимальная величина виброускорений Wmax=25000 м·с-2; плотность материала корпуса γкор=7,8·10-3 кг·м-3; длина корпуса lкор=12,8·10-3 м; модуль упругости корпуса Eкор=180·109 Па; наружный диаметр корпуса Dкор=12·10-3 м; внутренний диаметр корпуса dкор=8,4·10-3 м; наружный диаметр опорного основания упругого элемента на участке без утончения Dэо=7.8·10-3 м; длина опорного основания на участке без утончения lо=8,4·10-3 м; наружный диаметр утончения упругого элемента Dэ=5,42·10-3 м.

Размеры элементов конструкции тонкопленочного датчика давления в соответствии с заявляемыми соотношениями с пределом измерения 125 МПа: внутренний диаметр опорного основания упругого элемента dэ=5·10-3 м; диаметр выступа упругого элемента Dв=7,6·10-3 м; диаметр контакта колодки Dк=0,6·10-3 м; плотность материала упругого элемента γэ=7,8·10 кг·м-3; плотность материала контакта колодки γк=7,8·10-3 кг·м-3; модуль упругости материала упругого элемента Eэ=180·109 Па; модуль упругости материала контакта колодки Eк=150·109 Па; длина деформируемой под воздействием виброускорений части упругого элемента lэ=3,73·10-3 м; длина контакта колодки lк=1,2·10-3 м; толщина мембраны упругого элемента hм=1,43·10-3 м; толщина выступа упругого элемента hв=1,93·10-3 м; внутренний диаметр колодки Dвн=7.8·10-3 м; максимальная величина виброускорений Wmax=25000 м·с-2; плотность материала корпуса γкор=7,8·10-3 кг·м-3; длина корпуса lкор=12,8·10-3 м; модуль упругости корпуса Екор=180·109 Па; наружный диаметр корпуса Dкор=12·10-3 м; внутренний диаметр корпуса dкор=8,4·10-3 м; наружный диаметр опорного основания упругого элемента на участке без утончения Dэо=7.8·10-3 м; длина опорного основания на участке без утончения lо=1,1·10-3 м; наружный диаметр утончения упругого элемента Dэ=7,37·10-3 м.

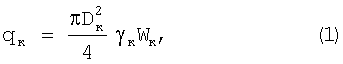

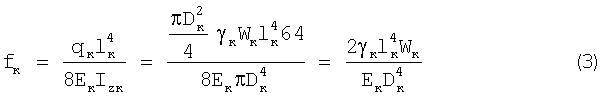

Обоснование заявляемых соотношений проведем из следующих соображений. Наиболее опасным направлением является воздействие виброускорений в направлении перпендикулярном длинам контактов колодки и упругого элемента. Рассмотрим контакт колодки при воздействии виброускорений как консоль с равномерно распределенной по длине выступающей части контакта нагрузкой, вызванной воздействием виброускорений. Интенсивность этой нагрузки определим в соответствии со вторым законом Ньютона

где Dк - диаметр контакта колодки;

Wк - величина виброускорений, воздействующих на контакт.

Тогда в соответствии с [3] прогиб на конце консоли (т.е. в месте присоединения выводного проводника к контакту колодки) будет равен

где lк - длина контакта колодки;

Ек - модуль упругости материала контакта колодки;

- момент инерции.

- момент инерции.

Подставляя значения интенсивности вибрационной нагрузки и момента инерции в выражение (2), получим

При воздействии виброускорений на упругий элемент будем рассматриваем его находящимся под воздействием суммы равномерно распределенной по длине утонченной части нагрузки, вызванной воздействием виброускорений, и приложенной к незакрепленному краю консоли сосредоточенной нагрузки, вызванной воздействием виброускорений на присоединенную массу мембраны и выступа. Тогда прогиб незакрепленного торца упругого элемента, на котором размещены контактные площадки тензочувствительной схемы, при воздействии виброускорений будет равен

где qэ - интенсивность равномерно распределенной нагрузки на упругий элемент, вызванной воздействием виброускорений;

Izэ - момент инерции упругого элемента;

Мм - масса мембраны;

Мв - масса выступа.

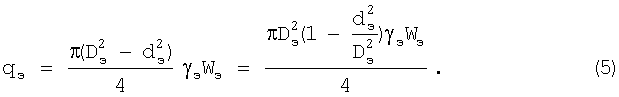

Интенсивность равномерно распределенной нагрузки на упругий элемент, вызванной воздействием виброускорений, определяется аналогично определенной в выражении (1)

Учитывая незначительное расстояние между контактами колодки и поверхностью тензочувствительной схемы и высокую жесткость корпуса датчика, необходимость которой будет пояснена далее, принимается, что виброускорения, воздействующие на контакты колодки, равны виброускорениям, воздействующим на упругий элемент, то есть Wк=Wэ.

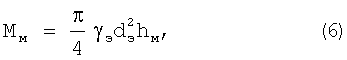

Для устранения различного перемещения мест присоединения выводных проводников к контактным площадкам тензочувствительной схемы и контактам колодки необходимо равенство прогибов контактов и упругого элемента при воздействии виброускорений (fк=fэ). Масса мембраны определяется выражением

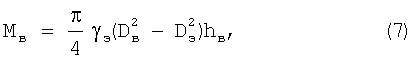

где hм - толщина мембраны. Масса выступа определяется выражением

где hв - толщина выступа.

Учитывая что

,

,

после преобразований получим

Приравнивая выражения (3) и (7), получим соотношение для элементов конструкции датчика, при котором обеспечивается равенство виброперемещений контактов колодки и контактных площадок тензочувствительной схемы

Решая полученное уравнение четвертой степени относительно Dэ и учитывая, что его величина должна быть вещественна и положительна, получим соотношение для элементов конструкции

Определение размеров в соответствии с соотношением (10) целесообразно проводить методом последовательного приближения. В случае, если величина наружного диаметра утончения упругого элемента не соответствует условиям обеспечения прочности при воздействии виброускорений или измеряемого давления, то, изменяя диаметр и толщину выступа упругого элемента, добиваются соответствия размеров датчика соотношению (10) с обеспечением необходимой прочности. При этом надо учитывать уменьшение длины контакта при его реальном закреплении в контактной колодке, например, за счет мениска стекла в случае применения металлостеклянной колодки.

Для эффективной работы заявляемой конструкции необходимо, чтобы выступ опорного основания при воздействии даже максимальной величины виброускорений перемещался внутри колодки без ограничений, так как в противном случае соударение выступа и колодки приведет к различной величине виброперемещений упругого элемента и контактов колодки. Это условие будет соблюдено, если внутренний диаметр колодки будет больше диаметра выступа на удвоенную величину виброперемещений выступа даже при воздействии максимальных виброускорений

Тогда в соответствии с выражением (8) виброперемещения упругого элемента при воздействии максимальных виброускорений будут равны

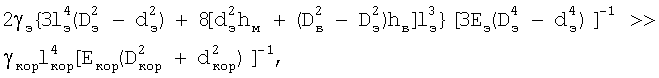

Проведя необходимые преобразования, получим необходимое соотношение для внутреннего диаметра колодки

Для обеспечения соотношения 10 необходимо минимальное влияние корпуса на величину виброперемещений контактов колодки. Это условие будет выполняться, если величина виброперемещений упругого элемента будет существенно больше виброперемещений корпуса в месте закрепления колодки

Виброперемещения упругого элемента определяются по выражению (8). Виброперемещения корпуса можно определить по аналогии с первой частью выражения (8)

где Wкор - величина виброускорений, воздействующих на корпус датчика.

Подставляя выражения (8) и (15) в соотношение (14) и принимая Wкор=Wэ, получим необходимое соотношение

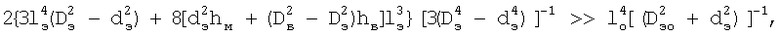

Для обеспечения соотношения 10 необходимо минимальное влияние опорного основания на участке без утончения на величину виброперемещений упругого элемента. Это условие выполняется, если величина виброперемещений упругого элемента, определяемая утончением опорного элемента, будет существенно больше виброперемещений опорного основания на участке без утончения в месте перехода опорного основания в утончение.

где fо - виброперемещения опорного основания на участке без утончения.

Подставляя выражения (8) в соотношение (17) и определяя величину виброперемещений опорного основания на участке без утончения по аналогии с выражением (15), после преобразований получим необходимое соотношение

Заявляемые соотношения связывают размеры корпуса, упругого элемента и контактной колодки, при которых в случае воздействия виброускорений обеспечиваются одинаковые перемещения выводных проводников в местах их присоединения к контактным площадкам 7 тензочувствительной схемы 5 и контактам 9 колодки 8, а следовательно, уменьшаются дополнительные усилия, вызванные рассматриваемыми перемещениями и повышается виброустойчивость датчика. Таким образом, конструкция предлагаемого датчика давления позволяет использовать его в условиях воздействия повышенных виброускорений. При этом механические напряжения при воздействии виброускорений, термические и другие напряжения, возникающие в корпусе, практически не передаются через контактную колодку или через корпус на мембрану упругого элемента и не изменяют ее характеристики.

В результате испытаний опытных образцов тонкопленочных датчиков давления Вт212А1, изготовленных в соответствии с формулой изобретения с использованием в качестве плоских выводных проводников полос из золота Зл 999,9 шириной 200 мкм, толщиной 40 мкм, установлено, что эти датчики работоспособны при воздействии максимально достижимых виброускорений до 25000 м·с-2 в широком частотном диапазоне ("Техническая справка по условиям и результатам испытаний опытных образцов датчиков давления Вт212А.1 в стендовых условиях №758-43-2005" предприятия ОАО "НПО Энергомаш" г.Химки, Московской обл.). При этом относительная погрешность датчиков Вт212А.1 от воздействия виброускорений в среднем в 1,5 раза меньше аналогичной погрешности тонкопленочных датчиков давления Вт212А, изготовленных в соответствии с прототипом.

Тонкопленочные датчики давления Вт212А, изготовленные в соответствии с прототипом с использованием в качестве плоских выводных проводников таких же золотых полос, с точно такими же геометрическими размерами выдерживают воздействие виброускорений 12000-15000 м·с-2 в таком же диапазоне частот.

Таким образом, преимуществом предлагаемой конструкции датчика давления по сравнению с прототипом является то, что виброустойчивость предлагаемых датчиков давления увеличилась в 1,6...2 раза за счет уменьшения различного виброперемещения выводных проводников в местах их присоединения к контактным площадкам тензочувствительной схемы и контактам колодки.

Другим преимуществом предлагаемой конструкции является то, что уменьшается относительная погрешность датчиков Вт212А.1 от воздействия виброускорений за счет уменьшения отношения выходного сигнала датчика от воздействия виброускорений к выходному сигналу от воздействия номинального измеряемого давления. Преимуществом заявляемого решения является также то, что повышение виброустойчивости достигнуто без усложнения конструкции и с сохранением габаритно-массовых характеристик датчика. Кроме того, преимуществом заявляемого решения является то, что повышение виброустойчивости может быть достигнуто без изменения размеров поверхности упругого элемента, на которой размещается тензочувствительная схема.

Источники информации

1. Патент РФ №2034250, МПК G01L 9/04, Бюл. №12 от 30.04.95.

2. Патент РФ №2026536, МПК G01L 9/04, Бюл. №11 10.01.95.

3. Тимошенко С.П. Сопротивление материалов, т.1: Пер. с англ. - М.: Наука, 1965.-363 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ С ВИБРОУСТОЙЧИВОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2010 |

|

RU2432556C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2032156C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2034250C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2095772C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2026536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ДАТЧИКА ДАВЛЕНИЯ | 2012 |

|

RU2489693C1 |

| Датчик давления и способ его изготовления | 1990 |

|

SU1717978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ДАТЧИКА ДАВЛЕНИЯ | 2010 |

|

RU2423678C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2009 |

|

RU2392592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ | 2010 |

|

RU2442115C1 |

Тонкопленочный датчик давления предназначен для работы в условиях воздействия повышенных виброускорений. Датчик содержит цилиндрический корпус (1), упругий элемент (2) в виде выполненной за одно целое с цилиндрическим опорным основанием (3) жесткозащемленной мембраны (4). На мембране (4) сформирована тензочувствительная схема (5) с тензорезисторами (6) и контактными площадками (7). На корпусе (1) и опорном основании (3) закреплена цилиндрическая контактная колодка (8). Контакты (9) колодки (8) размещены перпендикулярно поверхности упругого элемента (2) над контактными площадками (7), расположенными на периферии упругого элемента 2. Выводные проводники (10) соединяют контактные площадки (7) и контакты (9) колодки (8) и частично расположены по цилиндрическим поверхностям, соединяющим плоскости контактных площадок (7) и плоскости поверхностей контактов (9). Тензорезисторы (6) размещены на периферии мембраны (4) между контактными площадками 7. На опорном основании (3) упругого элемента (2) выполнено цилиндрическое утончение (11) и выступ (12) в виде цилиндрического кольца. Одно из оснований кольца находится в плоскости поверхности мембраны (4), на которой размещена тензочувствительная схема (5). Размеры упругого элемента (2), контактной колодки (8) и корпуса (1) связаны определенными соотношениями. Техническим результатом изобретения является повышение чувствительности датчика к измеряемому давлению. 1 ил.

Тонкопленочный датчик давления, содержащий цилиндрический корпус, упругий элемент в виде выполненной за одно целое с цилиндрическим опорным основанием жесткозащемленной мембраны, на которой сформирована тензочувствительная схема с тензорезисторами и контактными площадками, закрепленную на корпусе и опорном основании цилиндрическую контактную колодку, контакты которой размещены перпендикулярно поверхности упругого элемента над контактными площадками, расположенными на периферии упругого элемента, и соединяющие контактные площадки и контакты колодки выводные проводники, частично расположенные по цилиндрическим поверхностям, соединяющим плоскости контактных площадок и плоскости поверхностей контактов колодки, отличающийся тем, что тензорезисторы размещены на периферии мембраны между контактными площадками, а на опорном основании упругого элемента выполнено цилиндрическое утончение, образующее на опорном основании выступ в виде цилиндрического кольца, одно из оснований которого находится в плоскости поверхности мембраны, на которой размещена тензочувствительная схема, причем размеры упругого элемента, контактной колодки и корпуса выбраны из соотношений

где Dэ - наружный диаметр утончения упругого элемента;

dэ - внутренний диаметр опорного основания упругого элемента;

Dв - диаметр выступа упругого элемента;

Dк - диаметр контакта колодки;

γэ - плотность материала упругого элемента;

γк - плотность материала контакта колодки;

Eэ - модуль упругости материала упругого элемента;

Eк - модуль упругости материала контакта колодки;

lэ - длина деформируемой под воздействием виброускорений части упругого элемента;

lк - длина контакта колодки;

hм - толщина мембраны упругого элемента;

hв - толщина выступа упругого элемента;

Dвн - внутренний диаметр колодки;

Wmax - максимальная величина виброускорений;

γкор - плотность материала корпуса;

lкор - длина корпуса;

Екор - модуль упругости корпуса;

Dкор - наружный диаметр корпуса;

dкор - внутренний диаметр корпуса;

Dэо - наружный диаметр опорного основания упругого элемента на участке без утончения;

lo - длина опорного основания на участке без утончения.

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2026536C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2080574C1 |

| Тензопреобразователь давления | 1985 |

|

SU1334049A1 |

| US 4488436 A, 18.12.1984 | |||

| ЕХАНИЗМ ДЛЯ ОТВОДА-ПОДВОДА ПЛАВАЮЩИХ МАГНИТНЫХ ГОЛОВОК К МАГНИТНЫМ ДИСКАМ | 0 |

|

SU219631A1 |

Авторы

Даты

2009-01-20—Публикация

2007-05-21—Подача