Предлагаемое изобретение относится к измерительной технике, в частности к датчикам, предназначенным для использования в различных областях науки и техники, связанных с измерением давления в условиях воздействия повышенных виброускорений и нестационарных температур.

Современные тонкопленочные тензорезисторные датчики давления относятся к изделиям нано- и микросистемной техники [1], их основой является нано- и микроэлектромеханическая система (НиМЭМС) с гетерогенной структурой [2].

Известна конструкция тонкопленочного тензорезисторного датчика давления, предназначенная для использования в условиях воздействия повышенных виброускорений, содержащая цилиндрический корпус, упругий элемент в виде выполненной за одно целое с цилиндрическим опорным основанием жесткозащемленной мембраны, на которой сформирована тензочувствительная схема с тензорезисторами и контактными площадками, закрепленную на корпусе и опорном основании цилиндрическую контактную колодку, контакты которой размещены перпендикулярно поверхности упругого элемента над контактными площадками, расположенными на периферии упругого элемента, и соединяющие контактные площадки и контакты колодки выводные проводники, частично расположенные по цилиндрическим поверхностям, соединяющим плоскости контактных площадок и плоскости поверхностей контактов колодки [3].

Данная конструкция не обладает необходимой виброустойчивостью, так как при эксплуатации ее в условиях воздействия достаточно больших виброускорений в широком диапазоне частот происходит обрыв выводных проводников, обусловленный влиянием фреттинг-коррозии (коррозии трением), возникающей в результате взаимодействия и соударения выводных проводников с поверхностью чувствительного элемента вследствие сравнительно большой длины выводных проводников.

Указанное решение также не обладает требуемой виброустойчивостью, так как при воздействии на датчик весьма значительных виброускорений сложного спектрального состава практически во всех направлениях выводные проводники подвергаются воздействию не только этих виброускорений, но и дополнительных усилий, вызванных различными перемещениями в местах присоединения выводных проводников к контактным площадкам тензочувствительной схемы и контактам колодки. В рассматриваемом решении при воздействии виброускорений места присоединения выводных проводников к контактным площадкам тензочувствительной схемы вследствие жесткой связи мембраны и корпуса практически не имеют перемещений относительно корпуса датчика.

В то же время, вследствие наличия консолей у контактов колодки при воздействии виброускорений, особенно в направлении, перпендикулярном длине контактов колодки, места присоединения выводных проводников к контактам колодки имеют перемещения относительно корпуса, а следовательно, и относительно места присоединения выводных проводников к контактным площадкам тензочувствительной схемы. Кроме того, в рассматриваемом решении амплитуда перемещений мест присоединения выводных проводников к контактам колодки относительно мест присоединения к контактным площадкам тензочувствительной схемы увеличена вследствие недостаточной жесткости корпуса.

Таким образом, при воздействии высоких уровней виброускорений вследствие взаимных перемещений мест присоединения выводных проводников к контактным площадкам тензочувствительной схемы и контактам колодки возникают разрушения проводников, носящие усталостный характер. Наиболее частыми местами разрушения проводников являются места присоединения проводников к контактам колодки или контактным площадкам тензочувствительной схемы.

Кроме того, недостатком известной конструкции является достаточно высокая относительная погрешность датчика от воздействия виброускорений, вызванная достаточно большим соотношением выходного сигнала датчика от воздействия виброускорений к выходному сигналу от воздействия номинального измеряемого давления, что объясняется сравнительно невысокой чувствительностью к измеряемому давлению.

Наиболее близким к предлагаемому по технической сущности является тонкопленочный датчик давления, содержащий цилиндрический корпус, упругий элемент в виде выполненной за одно целое с цилиндрическим опорным основанием жесткозащемленной мембраны, на которой сформирована тензочувствительная схема с тензорезисторами и контактными площадками, размещенными на периферии упругого элемента, закрепленную на корпусе и опорном основании цилиндрическую контактную колодку, контакты которой размещены перпендикулярно поверхности упругого элемента над контактными площадками, и соединяющие контактные площадки и контакты колодки выводные проводники [4].

Недостатком известного тонкопленочного датчика давления является большая погрешность при воздействии повышенных виброускорений. Механизм возникновения погрешности следующий. Под воздействием повышенных виброускорений элементы конструкции датчика нагреваются, причем температура носит нестационарный характер. Эта температура воздействует на все элементы датчика, в том числе на выводные проводники, контакты колодки и провода, соединяющие контакты колодки с вторичным преобразователем. В тонкопленочных датчиках давления для ответственных применений контактные площадки тензосхемы и выводные проводники выполняются из золота, а провода, соединяющие контакты колодки с вторичным преобразователем - из меди, покрытой серебром.

Коэффициенты термоэдс при соединении перечисленных материалов друг с другом весьма малы. Но из-за необходимости обеспечения герметичности контактной колодки ее контакты выполняют из сплавов, температурный коэффициент линейного расширения (ТКЛР) которых близок к ТКЛР стекла, спеканием которого достигается необходимая герметичность. В преобладающем большинстве случаев в качестве материала контакта колодки используют никель-кобальтовые сплавы, например сплав 29НК. Этот сплав при соединении с золотом или медью обладает существенным коэффициентом термоэдс. Поэтому при воздействии нестационарных температур, вызванных виброускорениями, на выходе датчика появляется выходной сигнал, вызванный нескомпенсированной термоэдс. Аналогично, таким же образом возникает погрешность от непосредственного воздействия нестационарной температуры измеряемой или окружающей среды.

Целью предлагаемого изобретения является уменьшение погрешности датчиков давления с нано- и микроэлектромеханическими системами за счет уменьшения коэффициента термоэдс в местах присоединения контактов колодки с выводными проводниками и проводами, соединяющими контакты колодки с вторичным преобразователем.

Поставленная цель достигается тем, что в датчике давления с нано- и микроэлектромеханической системой (НиМЭМС), содержащем цилиндрический корпус, установленную в нем НиМЭМС, состоящую из упругого элемента в виде выполненной за одно целое с цилиндрическим опорным основанием жесткозащемленной мембраны, на которую нанесена тонкопленочная гетерогенная структура, в которой сформирована тензочувствительная схема с тензорезисторами и контактными площадками, размещенными на периферии упругого элемента, из цилиндрической контактной колодки, закрепленной на опорном основании, контакты которой размещены перпендикулярно поверхности упругого элемента над контактными площадками, и из соединяющих контактные площадки и контакты колодки выводных проводников, в контактах колодки выполнены сквозные отверстия, формы поперечных сечений которых идентичны формам поперечных сечений выводных проводников, а выводные проводники частично размещены в отверстиях контактной колодки и закреплены на контактах с обеспечением герметичности соединения контактов колодки и выводных проводников, а промежутки между стенками отверстий контактов и выводных проводников по крайней мере частично заполнены высокотемпературным припоем, при этом контактные площадки тензочувствительной схемы размещены на опорном основании упругого элемента и на торцовой поверхности контактной колодки, обращенной к тензочувствительной схеме, выполнено углубление, размеры которого выполнены по соотношениям

H=δ+ΔH, D=DM+ΔD,

где H - глубина углубления;

δ - максимальный прогиб мембраны от измеряемого давления;

D - диаметр углубления;

DM - диаметр рабочей части мембраны;

ΔH, ΔD - величины технологических запасов на глубину и диаметр углубления соответственно.

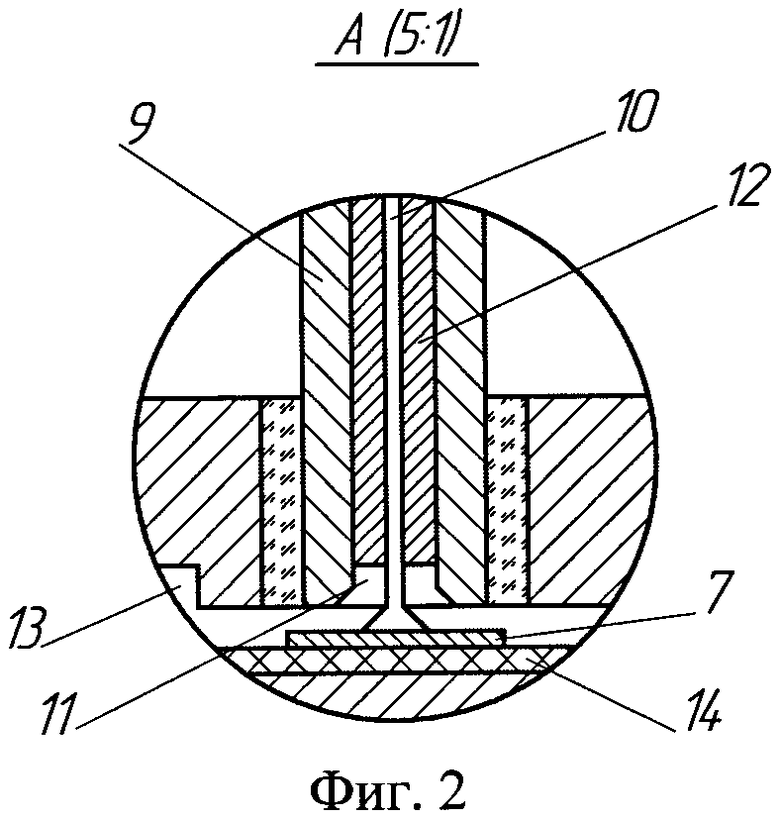

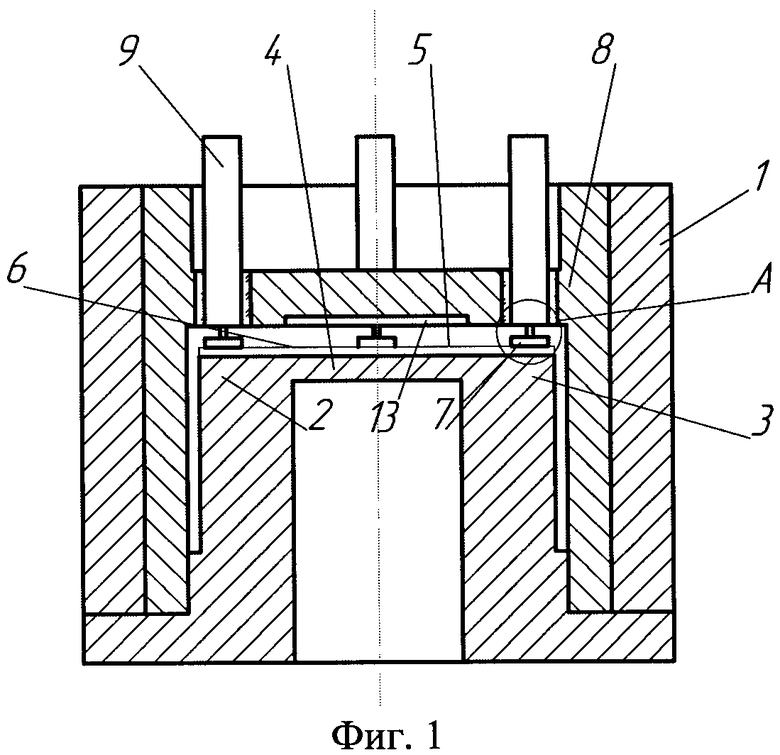

На фиг.1, 2 показан предлагаемый датчик давления с виброустойчивой НиМЭМС. На фиг.1, 2 обозначены: 1 - цилиндрический корпус, 2 - упругий элемент, 3 - цилиндрическое опорное основание, 4 - жесткозащемленная мембрана, 5 - тензочувствительная схема, 6 - тензорезисторы, 7 - контактные площадки, 8 - цилиндрическая контактная колодка, 9 - контакты колодки, 10 - выводные проводники, 11 - сквозные отверстия, 12 - высокотемпературный припой, 13 - углубление, 14 - диэлектрическая пленка.

Датчик давления с виброустойчивой НиМЭМС содержит цилиндрический корпус 1, НиМЭМС, состоящую из упругого элемента 2 в виде выполненной за одно целое с цилиндрическим опорным основанием 3 жесткозащемленной мембраны 4, на которую нанесена гетерогенная структура и сформирована тензочувствительная схема 5 с тензорезисторами 6 и контактными площадками 7, из закрепленной на опорном основании цилиндрической контактной колодки 8, контакты 9 которой размещены перпендикулярно поверхности упругого элемента над контактными площадками 7, расположенными на опорном основании 3 упругого элемента 2, и из соединяющих контактные площадки 7 и контакты 9 колодки 8 выводных проводников 10.

Гетерогенная структура, в которой сформирована тензочувствительная схема 5 с тензорезисторами 6 и контактными площадками 7, может состоять из четырех нано- и микроразмерных слоев, образованных на металлической мембране 4 (в качестве материала мембраны может быть сталь 36НХТЮ) с высотой микронеровностей не более 50-100 нм (при высоте микронеровностей мембраны более 100 нм становится принципиально невозможным получение устойчивых тонкопленочных структур, а следовательно, и новых качественных показателей, характерных для датчика).

Первый слой - подслой диэлектрика. Подслой диэлектрика, во-первых, служит демпфером между упругим элементом и диэлектриком для снятия температурных напряжений, возникающих в процессе напыления, а, во-вторых, обеспечивает адгезию диэлектрической пленки с материалом упругого элемента. Толщина подслоя равна 150-300 нм. Материалом подслоя диэлектрика может быть хром Cr.

Второй - диэлектрический слой. Его задачей является обеспечение электрической изоляции между тензосхемой и упругим элементом в широком диапазоне температур. Поэтому к диэлектрику предъявляются жесткие требования по пористости, высокому удельному сопротивлению и в связи с тем, что он работает при воздействии значительных механических нагрузок, высоким прочностным характеристикам. В качестве диэлектрического слоя может быть тонкопленочная структура SiO-SiO2.

Третий - резистивный слой. Его толщина составляет 40…100 нм. К нему предъявляются очень жесткие требования: максимальный коэффициент тензочувствительности; высокие механические характеристики; большое удельное сопротивление; высокая температурная стабильность; хорошая адгезия с диэлектрическим слоем и материалом контактных групп; низкое значение температурного коэффициента сопротивления (ТКС); широкий рабочий диапазон температур (от криогенных до 300°C); его температурный коэффициент тензочувствительности (ТКТ) должен быть близок к температурному коэффициенту модуля упругости (ТКМУ) материала упругого элемента и др. Материалом резистивного слоя может быть Х20Н75Ю.

Четвертый слой - контактная группа (площадки, перемычки, проводники). К нему предъявляются следующие требования: хорошая адгезия и низкое переходное сопротивление с материалом тензорезистора; низкое удельное сопротивление; малый уровень тепловой и электромиграции; хорошая свариваемость с выводными проводниками при минимальной толщине; широкий диапазон рабочих температур; низкий уровень окисления при воздействии рабочих температур и во времени. Толщина контактных площадок и проводников для исключения отслоения от диэлектрика, особенно при воздействии широкого диапазона температур, должна быть не более 100 нм. В качестве контактной группы может быть структура V-Au.

Тензорезисторы 6 размещены на периферии мембраны 4. В контактах 9 колодки 8 выполнены сквозные отверстия 11, формы поперечных сечений которых идентичны формам поперечных сечений выводных проводников 10. В частности, при использовании круглых выводных проводников отверстия выполняются круглыми. Выводные проводники 10 частично размещены в отверстиях 11 контактов 9 колодки 8 и закреплены на контактах 9 с обеспечением герметичности соединения контактов 9 колодки 8 и выводных проводников 10. Герметичность соединения обеспечивается пайкой высокотемпературным припоем, например, марки ПСр 2,5, осуществляемой на торцах контактов колодки, расположенных по другую сторону от тензочувствительной схемы. Одновременно вследствие капиллярных явлений промежутки между стенками отверстий контактов 9 и выводных проводников 10 по крайней мере частично заполнены высокотемпературным припоем 12. Применение высокотемпературного припоя необходимо для дальнейшего присоединения к контактам колодки проводов, соединяющих контакты колодки с вторичным преобразователем (на фиг.1, 2 не показаны) с использованием обычного припоя. Контактные площадки 7 тензочувствительной схемы 5 размещены на опорном основании 3 упругого элемента 2 и на торцовой поверхности контактной колодки 8, обращенной к тензочувствительной схеме 5, выполнено углубление 13, размеры которого выполнены в соответствии с заявляемыми соотношениями. Тензорезисторы 6 с контактными площадками 7 электрически изолированы от упругого элемента 2 при помощи диэлектрической пленки 14.

Датчик работает следующим образом. Под воздействием измеряемого давления в жесткозащемленной мембране 4 возникают поверхностные деформации, которые воспринимаются и преобразуются в относительные изменения сопротивлений тензорезисторами 6 тензочувствительной схемы 5. Выводные проводники 10 служат для подачи на тензочувствительную схему 5 напряжения питания и съема с нее выходного сигнала через контакты 9 контактную колодку 8. При воздействии виброускорений на датчик в процессе эксплуатации упругий элемент 2, выводные проводники 10 и контакты 9 контактной колодки 8 также подвергнутся этому воздействию.

При этом вследствие замены термоэлектрической цепи золото-сплав 29НК-медь на золото-золото-медь при воздействии нестационарных температур непосредственно или вызванных виброускорениями существенно уменьшается величина нескомпенсированной термоэдс, что уменьшает соотношение выходного сигнала датчика от воздействия виброускорений к выходному сигналу от воздействия номинального измеряемого давления, а следовательно, и погрешность от воздействия виброускорений и нестационарных температур. Кроме того, виброустойчивость заявляемого решения повышается вследствие существенного уменьшения длины незакрепленной части выводных проводников.

Размеры углубления на торцевой поверхности контактной колодки 8, обращенной к тензочувствительной схеме 5, выбраны в соответствии с заявляемыми соотношениями для полного исключения консоли, образованными контактами колодки, обращенными к тензочувствительной схеме 5, а следовательно, для максимального повышения виброустойчивости при воздействии виброускорений. Выбор соотношений H=δ+ΔH, D=DM+ΔD обеспечивает беспрепятственный прогиб мембраны при воздействии на нее максимально возможного измеряемого давления даже при отсутствии зазоров между опорным основанием и торцами контактов колодки при всех самых неблагоприятных сочетаниях допусков на изготовление и сборку деталей, учитываемых технологическими запасами ΔH и ΔD. Увеличение глубины и диаметра углубления по сравнению с предлагаемым приведет к неоправданному увеличению габаритных размеров, а следовательно, к снижению виброустойчивости.

В результате тестовых испытаний макетов датчиков давления с виброустойчивой НиМЭМС, изготовленных в соответствии с формулой изобретения с использованием в качестве плоских выводных проводников из золота Зл 999,9 диаметром 50 мкм, установлено, что относительная погрешность от воздействия виброускорений и нестационарных температур в среднем в 3 раза меньше аналогичной погрешности датчиков давления, изготовленных в соответствии с прототипом.

Таким образом, техническим результатом предлагаемого решения по сравнению с прототипом является уменьшение погрешности датчиков давления с НиМЭМС за счет уменьшения величин термоэлектрических неоднородностей в местах присоединения контактов колодки с выводными проводниками и проводами, соединяющими контакты колодки с вторичным преобразователем, и за счет уменьшения отношения выходного сигнала датчика от воздействия виброускорений к выходному сигналу от воздействия номинального измеряемого давления. Кроме того, виброустойчивость заявляемого решения повышается вследствие существенного уменьшения длины незакрепленной части выводных проводников.

Источники информации

1. Белозубов Е.М., Белозубова Н.Е. Тонкопленочные тензорезисторные датчики давления - изделия нано- и микросистемной техники // Нано- и микросистемная техника. - 2007. - №. 12. - С.49-51.

2. Белозубов Е.М., Васильев В.А., Громков Н.В. Тонкопленочные нано- и микроэлектромеханические системы - основа современных и перспективных датчиков давления для ракетной и авиационной техники // Измерительная техника - М., 2009 - №7. - С.35-38.

3. Патент РФ №2026536, МПК G01L 9/04, Бюл. №11 от 10.01.95.

4. Патент РФ №2344389, МПК G01L 9/04, Бюл. №2 от 20.01.09.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2007 |

|

RU2344389C1 |

| ДАТЧИК ДАВЛЕНИЯ ТЕНЗОРЕЗИСТИВНОГО ТИПА С ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2009 |

|

RU2391641C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2010 |

|

RU2430343C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2095772C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2545314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2528541C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТЕНЗОРЕЗИСТОРНОЙ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397460C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2032156C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

Изобретение относится к измерительной технике, в частности к датчикам, предназначенным для использования в различных областях науки и техники, связанных с измерением давления в условиях воздействия повышенных виброускорений и нестационарных температур. Техническим результатом является уменьшение погрешности датчиков давления с нано- и микроэлектромеханическими системами (НиМЭМС) за счет уменьшения коэффициента термоэдс в местах присоединения контактов колодки с выводными проводниками и проводами, соединяющими контакты колодки с вторичным преобразователем. Датчик давления с виброустойчивой НиМЭМС содержит цилиндрический корпус, установленную в нем НиМЭМС, состоящую из упругого элемента в виде мембраны, на которую нанесена тонкопленочная гетерогенная структура, в которой сформирована тензочувствительная схема с тензорезисторами и контактными площадками, из цилиндрической контактной колодки и из выводных проводников. В контактах колодки выполнены сквозные отверстия. Выводные проводники частично размещены в отверстиях контактной колодки и закреплены на контактах с обеспечением герметичности соединения контактов колодки и выводных проводников. Промежутки между стенками отверстий контактов и выводных проводников по крайней мере частично заполнены высокотемпературным припоем. Контактные площадки тензочувствительной схемы размещены на опорном основании упругого элемента. На торцевой поверхности контактной колодки, обращенной к тензочувствительной схеме, выполнено углубление, размеры которого выполнены по определенным соотношениям. 2 ил.

Датчик давления с виброустойчивой нано- и микроэлектромеханической системой (НиМЭМС), содержащий цилиндрический корпус, установленную в нем НиМЭМС, состоящую из упругого элемента в виде выполненной заодно целое с цилиндрическим опорным основанием жесткозащемленной мембраны, на которую нанесена тонкопленочная гетерогенная структура, в которой сформирована тензочувствительная схема с тензорезисторами и контактными площадками, размещенными на периферии упругого элемента, из цилиндрической контактной колодки, закрепленной на опорном основании, контакты которой размещены перпендикулярно поверхности упругого элемента над контактными площадками, и из соединяющих контактные площадки и контакты колодки выводных проводников, отличающийся тем, что в контактах колодки выполнены сквозные отверстия, формы поперечных сечений которых идентичны формам поперечных сечений выводных проводников, а выводные проводники частично размещены в отверстиях контактной колодки и закреплены на контактах с обеспечением герметичности соединения контактов колодки и выводных проводников, а промежутки между стенками отверстий контактов и выводных проводников по крайней мере частично заполнены высокотемпературным припоем, при этом контактные площадки тензочувствительной схемы размещены на опорном основании упругого элемента и на торцовой поверхности контактной колодки, обращенной к тензочувствительной схеме, выполнено углубление, размеры которого выполнены по соотношениям

Н=δ+ΔН, D=DM+ΔD,

где Н - глубина углубления;

δ - максимальный прогиб мембраны от измеряемого давления;

D - диаметр углубления;

DM - диаметр рабочей части мембраны;

ΔН, ΔD - величины технологических запасов на глубину и диаметр углубления соответственно.

| Датчик давления | 1988 |

|

SU1615578A1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУР С ПОЛОСТЬЮ | 1992 |

|

RU2006980C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2251087C2 |

| RU 2055334 С1, 27.02.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ | 1998 |

|

RU2137249C1 |

Авторы

Даты

2011-10-27—Публикация

2010-07-15—Подача