Изобретение относится к швейной промышленности и может быть использовано при определении пошивочных свойств текстильных одежных материалов.

Целью изобретения является расширение технологических возможностей устройства за счет измерения параметров текстильных материалов после влажно-тепловой обработки.

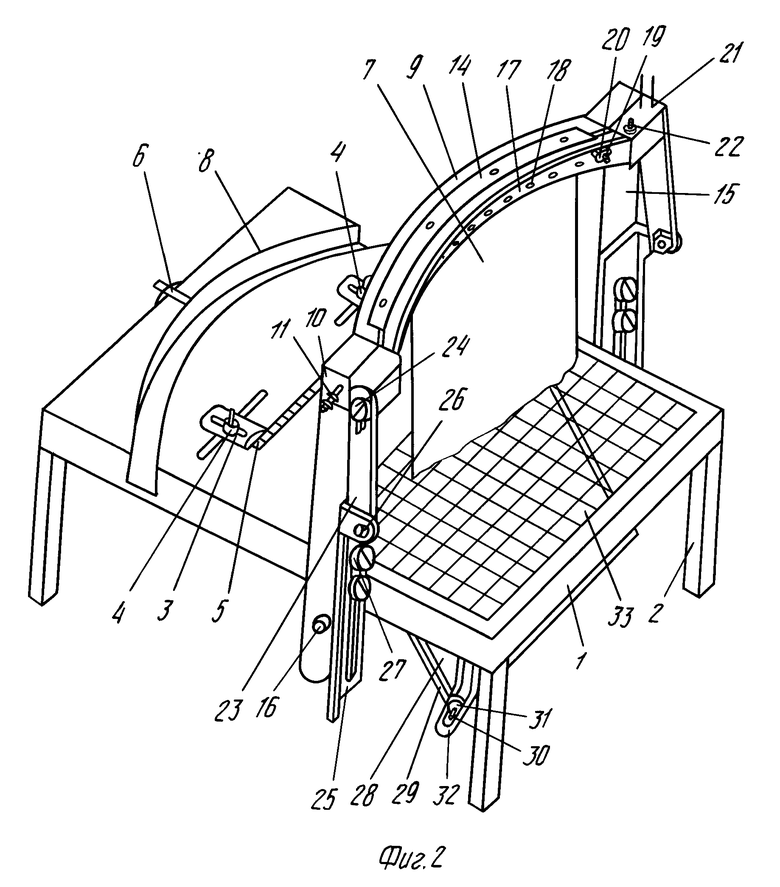

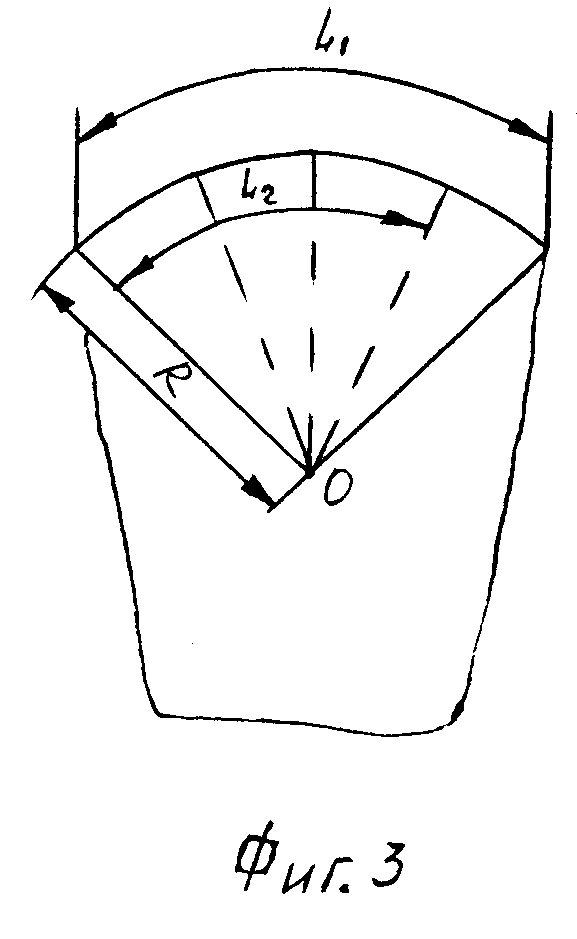

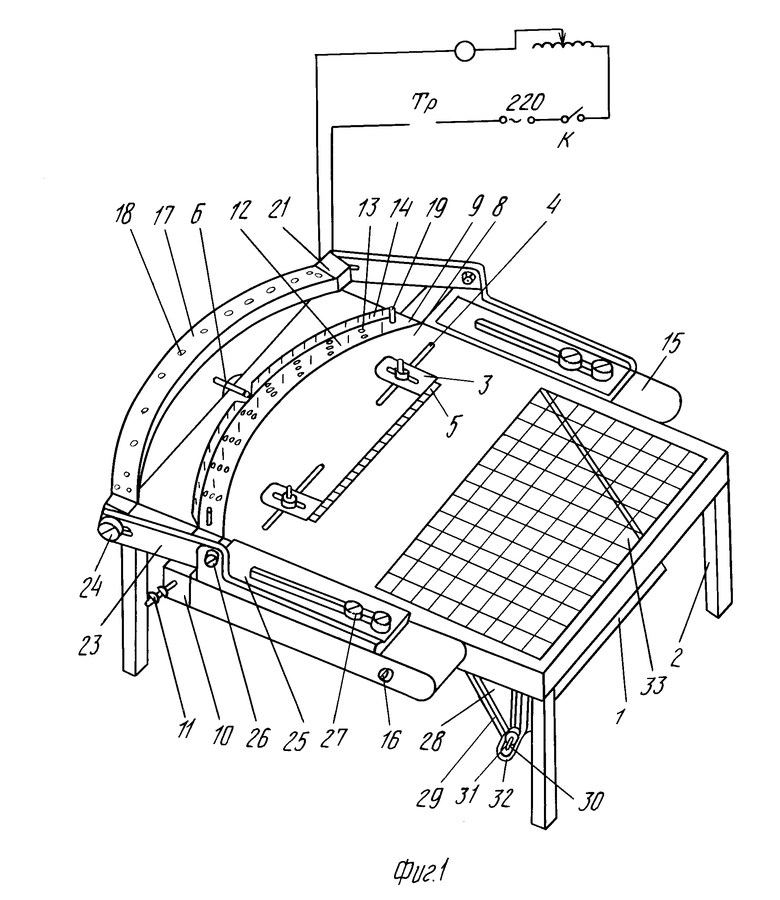

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - устройство с образцом исследуемого материала, общий вид; на фиг. 3 - схема посадки материала.

Устройство содержит основание 1, установленное на стойках 2, на внешней поверхности которого находятся прижимные пластины 3, закрепленные гайками 4, измерительная шкала 5, стержень 6 для центрирования первоначальной выпуклости образца материала 7 (фиг. 2), паз 8, в котором размещается опора 9, имеющая камеру 10 со штуцером 11 для подвода рабочей среды, на верхней части опоры 9 имеются вставленные иглы 12 для фиксации посадки образца материала 7 и отверстия 13 для его пропаривания, и размещенную на торце измерительную шкалу 14. Опора 9 соединена винтами (не показаны) со средством 15 поворота опоры 9 в вертикальную плоскость, которое крепится к основанию 1 винтами 16. Съемная прессующая пластина 17 с отверстиями 18 для игл 12 фиксируется на направляющих 19 опоры 9 с помощью гаек 20 (фиг.2) и динамометрического ключа (не показан) и имеет полость с расположенным в ней нагревательным элементом 21 и регулятором температуры нагрева 22. Перемещение съемной пластины осуществляется посредством средства перемещения, состоящего из коромысла 23, выполненного из теплоизоляционного материала, винта крепления 24, салазок 25, шарнирного винта 26, соединенных с коромыслом 23, и направляющих винтов 27.

Зеркало 28 установлено в нижней части основания 1 и закреплено на кронштейне 29 с пальцем 30 и гайкой 31, при этом палец 30 входит в паз направляющего элемента 32. Основание 1 содержит измерительную сетку 33, нанесенную на его прозрачной части. Управление температурным режимом осуществляется на схеме, приведенной на фиг. 1, пар подается парогенератором (не показан).

Устройство работает следующим образом.

Перед началом работы устройство приводят в исходное положение. Для этого стержень 6 для центрирования первоначальной выпуклости образца материала 7 вынимают, ослабляют гайки 4 прижимных пластин 3, средство 15 поворота опоры в вертикальной плоскости приводят в горизонтальное положение, размещая опору 9 в пазу 8. Прессующую пластину 17 размещают на краю основания 1 за опорой 9, переместив салазки 25 с коромыслом 23 в крайнее положение. Устройство готово к работе.

Прижимные пластины 3 выставляют по измерительной шкале 5 на необходимое значение коэффициента деформации и фиксируют посредством гаек у края, уложенного на основание 1, до упора в измерительную шкалу 14 образца материала 7. Между основанием 1 и образцом 7 вводят стержень 6 и, приподнимая, образуют переменную волну на образке 7, после чего стержень 6 удаляют, позволяя образцу 7 самостоятельно распределяться по основанию 1 без образования заминов.

Величину деформирования сверяют по шкале 14 и фиксируют материал вставными иглами 12. После этого устанавливают для конкретного материала терморегулятором 22 температуру нагрева и включают нагревательный элемент 21, следя за температурой нагрева по значениям микроамперметра. При достижении заданного значения температуры, изменяя положение салазок 25, посредством коромысла 23 размещают прессующую пластину 17 на опоре 9, совмещая ее отверстия с направляющими 19 и вставными иглами, и опускают до касания с материалом, после чего включают парогенератор (не показан) и подают пар через штуцер 11 в камеру 10 опоры. Пар поступает из камеры 10 через отверстия 13 на образец 7. Увлажнив образец 7, подачу пара прекращают и прессуют образец посредством затягивания гаек 20 динамометрическим ключом (не показан). Усилие затяжки должно соответствовать усилию, создаваемому утюгом при утюжильных операциях, и составляет 2,5-3 кг/см2. Выдержав образец в течение 10-15 с, нагревательное устройство отключают. Образец 7 освобождают от прижимных пластин 3, ослабляя гайки 4, и средство 15 поворота опоры приводят в вертикальное положение, фиксируя его гайками (фиг. 2).

Микрометром (не показан) проверяют суммарную толщину опоры 9 образца 7 и прессующей пластины 17, оценивая возможность появления на образце 7 зажатых складок. В свободном положении образец выдерживается в течение 30 мин. Параметры волны нижнего среза образца оценивают с помощью измерительной сетки 33 и зеркала 28. Параметры волны (длина и высота) по высоте образца определяются штангенрейсмусом (не показан), устанавливаемым на измерительную сетку 33. После определения параметров волны средство 15 поворота опоры возвращают в горизонтальное положение. Сняв гайки 20, освобождают прессующую пластину 17 и посредством салазок 25 и коромысла 23 перемещают ее в крайнее положение. Прижимными пластинами 3 фиксируется образец 70 и его край освобождается от игл. По шкале 14 измеряется величина усадки образца и определяется по формуле:

Y = L1 - L2, где L1 = 2 π R α1 - длина дуги материала до увлажнения и прессования;

L2 = 2 π R α2 - длина дуги материала после увлажнения и прессования.

α1 - угол кривизны опоры;

α2 - угол кривизны, характеризующий припосаженный участок материала;

R - радиус кривизны опоры.

Использование предлагаемого устройства по сравнению с прототипом позволяет расширить технологические возможности за счет измерения параметров текстильных материалов после ВТО.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2017153C1 |

| ПРИБОР ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ МАТЕРИАЛА | 1991 |

|

RU2032175C1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2015510C1 |

| Устройство для изучения процесса посадки текстильного материала | 1990 |

|

SU1756820A1 |

| Прибор для изучения процесса посадки материала | 1989 |

|

SU1688162A1 |

| Устройство для изучения процесса посадки текстильного материала | 1990 |

|

SU1727063A1 |

| Прибор для изучения процесса посадки материала | 1990 |

|

SU1751672A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ВОЛОКОН | 1991 |

|

RU2025714C1 |

| ПРЕСС ДЛЯ ОБЪЕМНОГО ФОРМОВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2061132C1 |

| Устройство для перемещения стачиваемых деталей на швейной машине | 1981 |

|

SU1032061A1 |

Использование: в швейной промышленности при определении пошивочных свойств текстильных материалов. Цель: расширение технологических возможностей за счет изменения параметров текстильных материалов после влажно-тепловой обработки. Сущность изобретения: устройство содержит основание 1 с прижимными пластинами 3, криволинейным пазом 8, в котором располагается опора 9 с камерой, измерительную шкалу 5. Опора 9 снабжена иглами 12 для фиксации образца материала, отверстиями для пропаривания и измерительной шкалой 14, установлена с возможностью вертикального перемещения посредством средства поворота 15 опоры. На опоре установлена съемная прессующая пластина 17, имеющая средство перемещения, нагревательный элемент 21 и регулятор температуры нагрева. 1 з.п.ф-лы, 3 ил.

| Прибор для исследования процесса припосаживания ткани | 1979 |

|

SU879466A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1991-05-22—Подача