Изобретение относится к швейной промышленности и может быть использовано при определении пошивочных свойстп текстильных одежных материалов.

Известно устройство для исследования процесса посадки материала, содержащее смонтированные на основании опору, прижимные пластины, средство для центрирования первоначальной выпуклости образца, измерительную шкалу и прессующую пластину, средство для поворота опоры в вертикальной плоскости, поворотное зеркало, размещенное под основанием, при этом прессующая пластина выполнена съемной и размещена на опоре, а часть основания над поворотным зеркалом выполнена прозрачной и снабжена нанесенной на нее измерительной сеткой.

Недостатком устройства является то, что оценка способности материала к формообразованию производится только на прямолинейном сжатом участке,а в этом случае невозможно оценить способность материала к формообразованию при его сжатии на криволинейном участке, и характеристики участка, находящегося в свободном, наиболее приближенном к реальным условиям состоянии.

Цель изобретения - расширение технологических возможностей за счет измерений параметров свойств материалов при их сжатии на криволинейном участке, наиболее приближенном к реальным условиям,

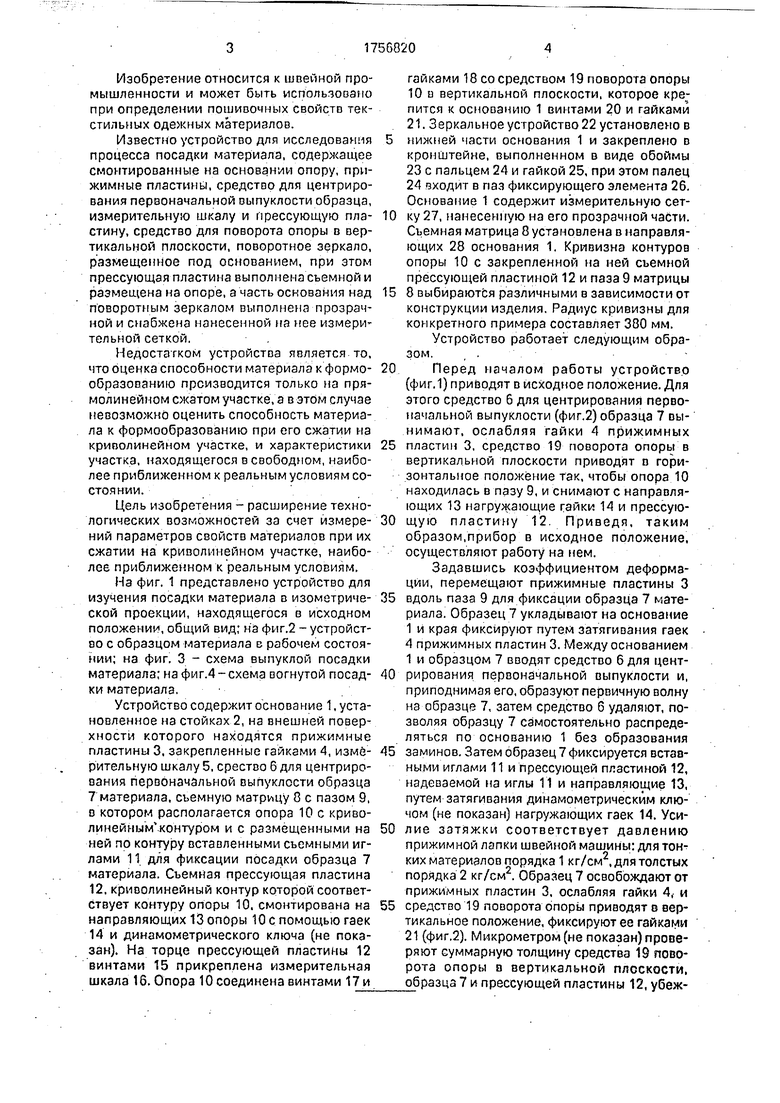

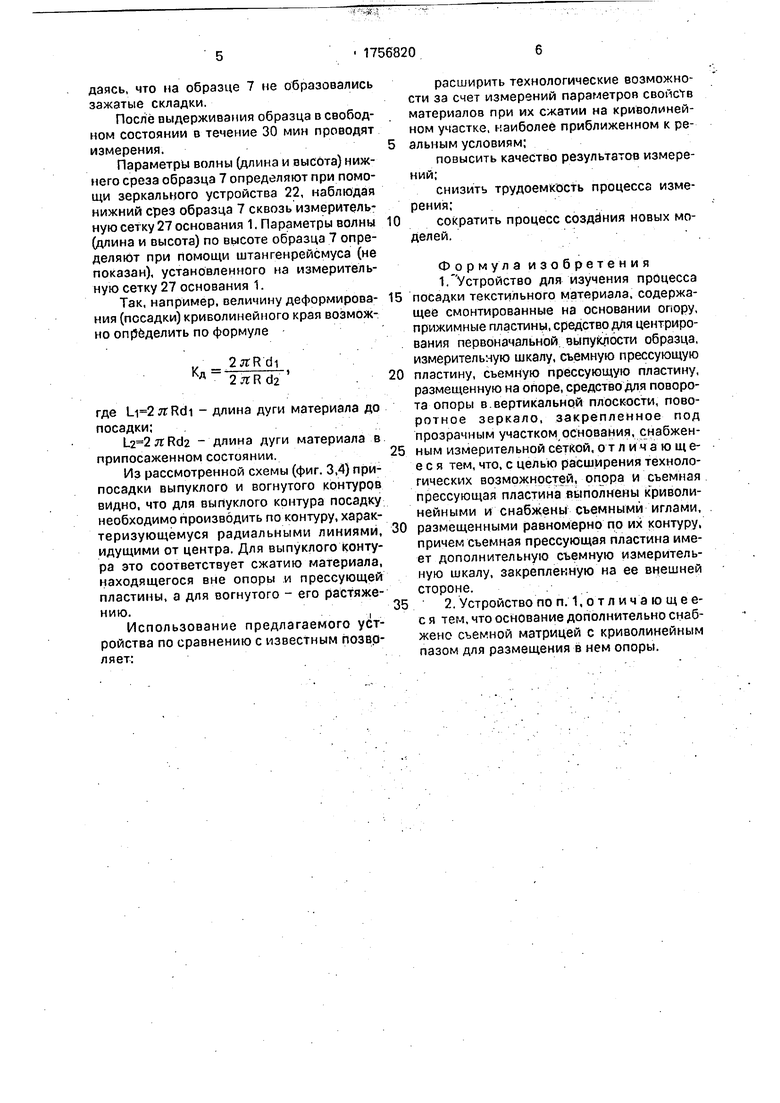

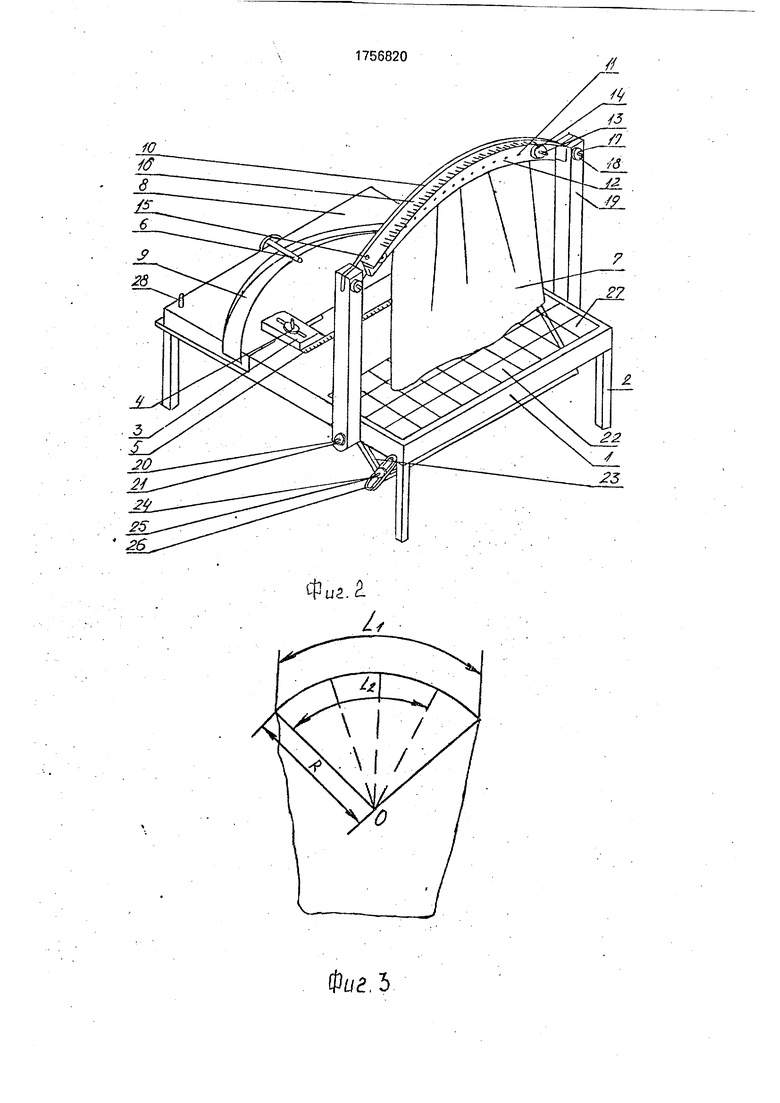

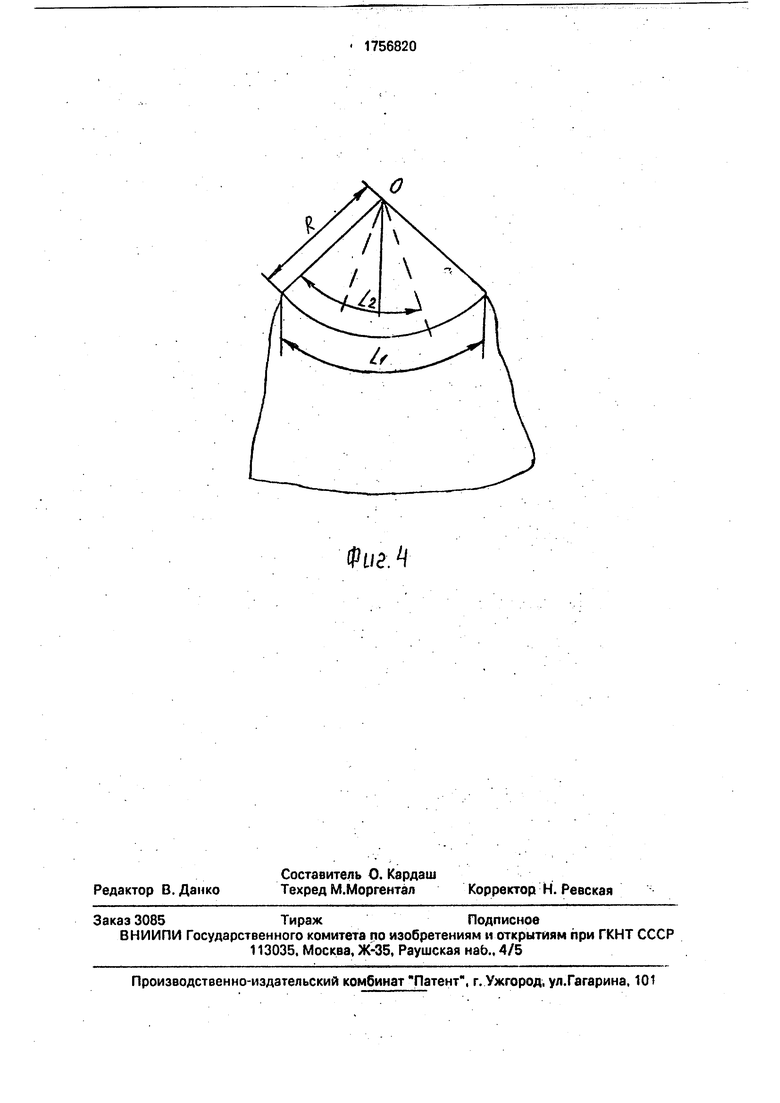

На фиг. 1 представлено устройство для изучения посадки материала в изометрической проекции, находящегося о исходном положении, общий вид; на фиг.2 -устройство с образцом материала в рабочем состоянии; на фиг. 3 - схема выпуклой посадки материала; на фиг.4- схема вогнутой посадки материала.

Устройство содержит основание 1, установленное на стойках 2, на внешней поверхности которого находятся прижимные пластины 3, закрепленные гайками 4, измерительную шкалу 5, срество 6 для центрирования первоначальной выпуклости образца 7 материала, съемную матрицу 0 с пазом 9, в котором располагается опора 10 с криволинейным контуром и с размещенными на ней по контуру вставленными съемными иглами 11 для фиксации посадки образца 7 материала. Съемная прессующая пластина 12. криволинейный контур которой соответствует контуру опоры 10. смонтирована на направляющих 13 опоры 10 с помощью гаек 14 и динамометрического ключа (не показан). На торце прессующей пластины 12 винтами 15 прикреплена измерительная шкала 16. Опора 10 соединена винтами 17 и

гайками 18 со средством 19 поворота опоры 10 в вертикальной плоскости, которое кре- пится к основанию 1 винтами 20 и гайками 21.Зеркальное устройство 22 установлено в 5 нижней части основания 1 и закреплено в кронштейне, выполненном в виде обоймы

23с пальцем 24 и гайкой 25, при этом палец

24входит в паз фиксирующего элемента 26. Основание 1 содержит измерительную сет0 ку 27, нанесенную на его прозрачной части. Съемная матрица 8 установлена в направляющих 28 основания 1, Кривизна контуров опоры 10 с закрепленной на ней съемной прессующей пластиной 12 и паза 9 матрицы

5 8 выбираютЬя различными в зависимости от конструкции изделия. Радиус кривизны для конкретного примера составляет 380 мм.

Устройство работает следующим образом. , .

0 Перед началом работы устройство (фиг.1) приводят в исходное положение. Для этого средство 6 для центрирования первоначальной выпуклости (фиг.2) образца 7 вынимают, ослабляя гайки 4 прижимных

5 пластин 3, средство 19 поворота опоры в вертикальной плоскости приводят п горизонтальное положение так, чтобы опора 10 находилась в пазу 9, и снимают с направляющих 13 нагружающие гайки 14 и прессую0 щую пластину 12. Приведя, таким образом,прибор в исходное положение, осуществляют работу на нем.

Задавшись коэффициентом деформации, перемещают прижимные пластины 3

5 вдоль паза 9 для фиксации образца 7 материала. Образец 7 укладывают на основание 1 и края фиксируют путем затягивания гаек 4 прижимных пластин 3. Между основанием 1 и образцом 7 вводят средство 6 для цент0 рирования первоначальной выпуклости и, приподнимая его, образуют первичную волну на образце 7, затем средство б удаляют, позволяя образцу 7 самостоятельно распределяться по основанию 1 без образования

5 заминов. Затем образец 7 фиксируется вставными иглами 11 и прессующей пластиной 12, надеваемой на иглы 11 и направляющие 13, путем затягивания динамометрическим ключом (не показан) нагружающих гаек 14. Уси0 лие затяжки соответствует давлению прижимной лапки швейной машины: для тонких материалов порядка 1 кг/см2, для толстых порядка 2 кг/см2. Образец 7 освобождают от прижимных пластин 3, ослабляя гайки 4, и

5 средство 19 поворота опоры приводят в вертикальное положение, фиксируют ее гайками 21 (фиг.2). Микрометром (не показан) проверяют суммарную толщину средства 19 поворота опоры в вертикальной плоскости,

образца 7 и прессующей пластины 12, убеждаясь, что на образце 7 не образовались зажатые складки.

После выдерживания образца в свободном состоянии в течение 30 мин проводят измерения.

Параметры волны (длина и высота) нижнего среза образца 7 определяют при помощи зеркального устройства 22, наблюдая нижний срез образца 7 сквозь измерительную сетку 27 основания 1. Параметры волны (длина и высота) по высоте образца 7 определяют при помощи штангенрейсмуса (не показан), установленного на измерительную сетку 27 основания 1.

Так, например, величину деформирования (посадки) криволинейного края возможно определить по формуле

2 л: R d ч Кд

где - длина дуги материала до посадки;

l 2 2ttRd2 - длина дуги материала в припосаженном состоянии.

Из рассмотренной схемы (фиг. 3,4) при- посадки выпуклого и вогнутого контуров видно, что для выпуклого контура посадку необходимо производить по контуру, характеризующемуся радиальными линиями, идущими от центра. Для выпуклого контура это соответствует сжатию материала, находящегося вне опоры и прессующей пластины, а для вогнутого - его растяжению.

Использование предлагаемого устройства по сравнению с известным позволяет:

расширить технологические возможности за счет измерений параметров свойств материалов при их сжатии на криволинейном участке, наиболее приближенном к ре- альным условиям;

повысить качество результатов измерений;

снизить трудоемкость процесса измерения;

сократить процесс создёния новых моделей.

Формула изобретения

1. Устройство для изучения процесса

посадки текстильного материала, содержащее смонтированные на основании опору, прижимные пластины, средство для центрирования первоначальной выпуклости образца, измерительную шкалу, съемную прессующую

пластину, съемную прессующую пластину, размещенную на опоре, средство для поворота опоры в вертикальной плоскости, поворотное зеркало, закрепленное под прозрачным участком основания, снабженным измерительной сеткой, отличающееся тем, что, с целью расширения технологических возможностей, опора и съемная прессующая пластина выполнены криволинейными и снабжены съемными иглами,

размещенными равномерно по их контуру, причем съемная прессующая пластина имеет дополнительную съемную измерительную шкалу, закрепленную на ее внешней стороне.

2. Устройство по п. 1,отличающее- с я тем, что основание дополнительно снабжено съемной матрицей с криволинейным пазом для размещения в нем опоры.

1756820

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2017153C1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2032176C1 |

| ПРИБОР ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ МАТЕРИАЛА | 1991 |

|

RU2032175C1 |

| Прибор для изучения процесса посадки материала | 1989 |

|

SU1688162A1 |

| Прибор для исследования процесса припосаживания ткани | 1979 |

|

SU879466A1 |

| Прибор для изучения процесса посадки материала | 1990 |

|

SU1751672A1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА ПОСАДКИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2015510C1 |

| Устройство для изучения процесса посадки материала | 1979 |

|

SU875278A1 |

| Устройство для испытания швейных материалов при влажно-тепловой обработке | 1986 |

|

SU1462189A1 |

| Устройство для изучения процесса посадки текстильного материала | 1990 |

|

SU1727063A1 |

Изобретение относится к швейной промышленности, может быть использовано при определении пошивочных свойств текстильных одежных материалов и позволяет расширить технологические возможности устройства. Устройство для изучения процесса посадки текстильного материала позволяет оценивать способность к формообразованию при сжатии на криволинейном участке. Для этого опора 10 и прессующая пластина 12 выполнены криволинейной формы и снабжены съемными иглами 1Т, расположенными равномерно по их контуру для фиксирования образца. Прессующая пластина 12 снабжена прикрепленной к ней с внешней стороны измерительной шкалой 16 для наблюдения за изменением геометрических размеров криволинейного участка образца. Основание 1 снабжено съемной матрицей 8 с криволинейным пазом для размещения в нем прессущей пластины 12, поэтому при замене последней на прямолинейную и снятии матрицы можно производить исследования на прямоугольных образцах. 1 з.п.ф-лы, 4 ил. (Л с 4 СЛ С 00 to о

Фиг. Ј

Фиг з

Фиг. Ч

| Прибор для изучения процесса посадки материала | 1989 |

|

SU1688162A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-11—Подача