Изобретение относится к области механической обработки монокристаллических материалов, а именно к резке слитков на пластины, и может быть использовано в электронной промышленности при изготовлении полупроводниковых подложек.

Известен способ резки монокристаллических слитков на пластины, включающий ориентацию заданной кристаллографической плоскости по отношению к торцу слитка, закрепление слитка в оправке, установку оправки на отрезном станке и осуществление процесса резания путем поперечной подачи слитка на вращающийся алмазный диск [1].

Недостаток известного способа - высокая плотность остаточных структурных нарушений в пластинах, особенно для материалов с низкими прочностными характеристиками (например, кристаллов А3В5).

Наиболее близким техническим решением является способ резки монокристаллических слитков на пластины, включающий определение по отношению к торцу слитка ориентации заданной кристаллографической плоскости и нахождение лежащих в ней эквивалентных кристаллографических направлений, одно из которых при резке должно совпадать с направлением поперечной подачи слитка на алмазный диск, закрепление слитка в оправке, установку оправки на станке и осуществление резания подачей слитка не вращающийся диск [2].

Этот способ ориентированной резки, учитывающий анизотропию механических свойств слитка, позволяет уменьшить глубину нарушенного слоя и обеспечивает экономию материала.

Недостаток известного способа в том, что при его реализации в качестве направления поперечной подачи слитка на диск выбирают любое произвольное кристаллографическое направление из семейства эквивалентных. Например, при разделении слитков на пластины с ориентацией поверхности [III] в качестве направления абразивного воздействия выбирают направление [112], а при этом направление поперечной подачи слитка на диск будет совпадать с любым из трех, лежащих в этой плоскости, направлений . Однако при таком выборе направлений подачи не учитывается изменение упруго-пластических свойств материала в эквивалентных кристаллографических направлениях, связанное с наличием в слитке структурных дефектов, возникающих при выращивании или на этапах калибровки слитка и создания базовых срезов. Неоднородное по поперечному сечению слитка распределение дефектов приводит к тому, что механические свойства материала для различных, но принадлежащих одному семейству кристаллографически эквивалентных направлений, будут существенно различаться. Вследствие этого в пластинах, отрезанных по известному способу, сохраняется высокая плотность структурных дефектов, зачастую неудовлетворительной оказывается макрометрия, что в результате приводит к снижению выхода годных.

Техническим результатом изобретения является увеличение выхода годных пластин за счет снижения их дефектности и улучшения геометрических параметров.

Результат достигается тем, что в способе разделения монокристаллических слитков на пластины, включающем ориентирование слитка, ориентированное наклеивание слитка на оправку, установку оправки на станке и резание слитка, на первой отрезанной пластине удаляют с обеих сторон нарушенный слой, на плоскости этой пластины, образованной вторым резом, путем царапания индентором определяют кристаллографическое направление, соответствующее максимальной твердости, и продолжают резание вдоль выбранного направления. Причем царапание проводят со скоростью, равной скорости подачи слитка на режущий инструмент.

Осуществление резки слитка вдоль направления с максимальной твердостью, выбранного из семейства кристаллогра- фически эквивалентных направлений путем измерения склерометрической твердости на первой из отрезанных пластин, с которой удаляется с обеих сторон нарушенный слой, обеспечивает снижение плотности остаточных структурных нарушений в пластинах, отделяемых от слитка в процессе его последующей резки при условии, что направление поперечной подачи на режущий инструмент совпадает с направлением максимальной твердости. Для достижения положительного эффекта важно, чтобы направление с максимальной твердостью определялось на стороне пластины, образованной при втором резе, вблизи которого сосредоточена наибольшая плотность дефектов, а также и то, что царапание при определении твердости проводится со скоростью, равной скорости поперечной подачи слитка на алмазный диск в процессе резки.

Примеры практической реализации способа.

П р и м е р 1. Четыре слитка кремния марки БКДБ-2000 с осью роста [III] резали на станке мод. 24.05 на пластины толщиной 0,6 мм с ориентацией поверхности [III]. Два слитка резали по способу-прототипу: после рентгеновской ориентации плоскости [III] относительно торца слитка, находили лежащие в этой плоскости (произвольные) направление < 110 >, вдоль которого после приклейки слитка и установки оправки с ним на станке осуществляли подачу на вращающийся диск. Скорость подачи составляла 40 мм/мин, скорость резания 17 м/с.

Два других слитка резали по заявленному способу: после ориентации плоскости [III] и нахождения лежащего в ней также произвольного направления производили отрезание по одной пластине от каждого из слитков. Далее с обеих сторон пластин механическим и химическим полированием удаляли нарушенный слой толщиной 32 - 35 мкм. Затем на твердометре ПМТ-3 при нагрузке на индентор 10 г и скорости царапания 40 мм/мин на стороне второго реза находили направление, [110] , вдоль которого склерометрическая твердость была максимальной. Зафиксирована величина 1018,4 кг/мм2 для одного слитка и 1097,0 кг/мм2 - для другого. На первом слитке направление максимума твердости совпадало с рентгеновски найденным, на втором - было отклонено от него на 60о. Поэтому для окончательной резки второй слиток переклеивали так, чтобы направление поперечной подачи во время резки совпадало с направлением наибольшей твердости.

От каждого из слитков было отрезано по 55 пластин. Влияние способа резки на дефектность пластин оценивали по величине остаточной деформации и ее дисперсии (по пластине и в пределах данной партии), измерявшимся на рентгеновском трехкристальном спектрометре, и по величине и разбросу значений прогиба, фиксировавшегося многооборотным индикатором МИГ-1. Кроме того, на шести произвольно выбранных из каждой партии пластинах путем послойного двухстороннего стравливания и измерений деформации определяли толщину нарушенного резкой слоя.

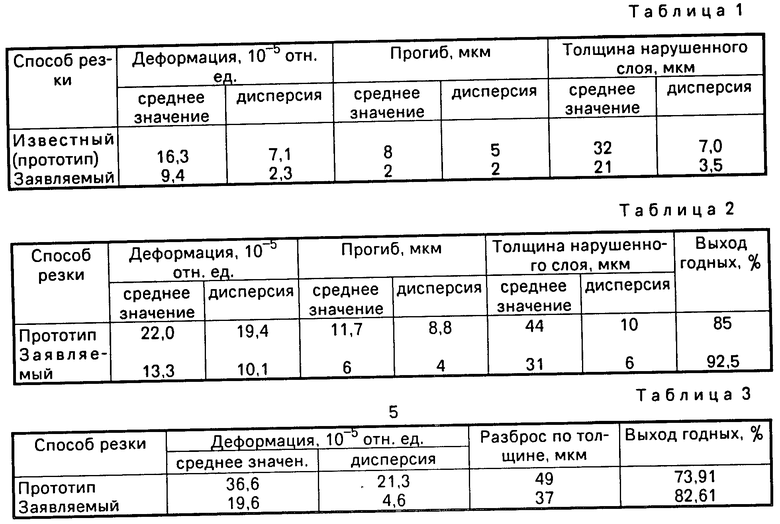

Результаты экспериментов приведены в табл.1.

Как видно из данных табл.1, заявляемый способ позволяет существенно улучшить качество отрезаемых пластин за счет снижения их дефектности и улучшения геометрических параметров. Важно также, что способ обеспечивает и уменьшение разброса по этим параметрам, т.е. повышает воспроизводимость по этим параметрам для операции резки.

Разбраковка пластин сразу после резки по наличию сколов, макро- и микротрещин визуально и на микроскопе МИМ-7 показала, что выход годных пластин у первой группы 93,6%, а у второй 98,18%.

П р и м е р 2. Два слитка арсенида галлия марки АГЧП-6 (001) разрезали на пластины ориентации [001] толщиной 0,7 мм. Один слиток разрезали по способу-прототипу с ориентацией направления поперечной подачи вдоль произвольного, лежащего в плоскости (001), направления , а другой - по заявляемому способу. В этом случае направление выбирали по величине склерометрической твердости на первой отрезанной пластине. Скорость поперечной подачи и скорость царапания составляла 30 мм/мин.

Оценку качества пластин и разбраковку проводили также, как в примере 1. Результаты, усредненные по 40 пластинам от каждого слитка, приведены в табл.2.

Из данных табл.2 следует, что заявляемый способ обеспечивает улучшение качества и повышение выхода годных пластин арсенида галлия, т.е. из материала менее прочного, чем кремний.

П р и м е р 3. Два слитка антимонида индия марки ИСЗ-0 "в" с осью роста <221> разрезали на пластины толщиной 0,9-1,2 мм с ориентацией поверхности (001). Один слиток разрезали по способу-прототипу с ориентацией направления поперечной подачи вдоль произвольно найденного, лежащего в плоскости (001), направления . Другой - по заявляемому способу с ориентацией подачи вдоль направления , найденного по значению максимума склерометрической твердости на стороне второго реза первой отрезанной пластины после удаления с нее нарушенного слоя. Скорость подачи при резке и царапании составляла 20 мм/мин. Всего было отрезано 48 пластин от каждого слитка.

Разбраковку и оценку дефектности по рентгеновским данным производили аналогично тому, как в примере 1. Результаты представлены в табл.3.

Данные табл. 3 свидетельствуют о том, что заявляемый способ эффективен (и в большей степени) и при резке слитков на пластины с ориентацией, отличной от ориентации оси роста слитка.

Таким образом, как показывают результаты экспериментальной апробации, заявляемый способ резки обеспечивает достижение поставленной цели изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки монокристаллических слитков полупроводников на пластины | 1988 |

|

SU1622141A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПЛАСТИН КРЕМНИЯ | 1993 |

|

RU2065640C1 |

| СПОСОБ ПОДГОТОВКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2110115C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕМБРАН В МОНОКРИСТАЛЛИЧЕСКОЙ КРЕМНИЕВОЙ ПОДЛОЖКЕ | 1995 |

|

RU2099813C1 |

| Способ резки монокристаллических слитков | 1985 |

|

SU1314401A1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1996 |

|

RU2119693C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА РАЗОРИЕНТАЦИИ МЕЖДУ КРИСТАЛЛАМИ | 1997 |

|

RU2139526C1 |

| Способ резки монокристаллическихпОлупРОВОдНиКОВыХ СлиТКОВ | 1978 |

|

SU823147A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИКЕЛЕВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ С ЗАДАННОЙ КРИСТАЛЛОГРАФИЧЕСКОЙ ОРИЕНТАЦИЕЙ | 2012 |

|

RU2492025C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРНОГО СОВЕРШЕНСТВА МОНОКРИСТАЛЛИЧЕСКИХ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1998 |

|

RU2156520C2 |

Использование в электронной промышленности при изготовлении полупроводниковых подложек. Сущность изобретения: после отрезания от слитка первой пластины с нее механическим и химическим полированием с обеих сторон удаляют нарушенный слой. На стороне, образованной при втором резе, путем царапания вдоль найденных кристаллографических направлений определяют направление с максимальной твердостью. Вдоль этого направления затем осуществляют поперечную подачу слитка на диск. При определении твердости царапание проводят со скоростью, равной скорости поперечной подачи слитка на диск. 1 з.п. ф-лы, 3 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Запорожский В.П | |||

| и др | |||

| Обработка полупроводниковых материалов | |||

| М.: Высшая школа, 1988, с.38-56. | |||

Авторы

Даты

1995-03-27—Публикация

1992-01-03—Подача