Изобретение касается способов получения кристаллического силиката натрия слоистой структуры с мольным соотношением SiO2 Na2O (1,9-2,1) 1 и содержанием влаги менее 0,3 вес. из жидкого стекла с минимальным содержанием твердого вещества 20 мас.

Известно, что жидкое стекло получают следующим образом: 42%-ный раствор едкого натра и песок (SiO2) в весовом соотношении 2 1 вводят в автоклав с мешалкой и выдерживают в нем 3 ч при 210оС и давлении 16 бар. Горячий раствор силиката натрия, взятый после охлаждения содержимого автоклава до 85оС, после фильтрации избыточного количества песка и других примесей содержит 57% твердого вещества (соотношение SiO2 Na2O) 1,64 1).

Кристаллический безводный силикат натрия слоистой структуры с мольным соотношением SiO2 Na2O (1,9-3,5) 1 получают из жидкого стекла с содержанием твердых веществ от 20 до 65 мас. в зоне распылительной сушки через стадию образования влагосодержащего аморфного силиката натрия, при этом отходящий газ, выходящий из зоны распылительной сушки, имеет минимальную температуру 140оС.

Влажный аморфный силикат натрия прогревают в зоне прокаливания при температуре от 500 до 800оС в течение 1-60 мин в присутствии возвратного продукта, который представляет собой механически измельченный кристаллический силикат натрия, выносимый из зоны прокаливания.

Недостаток названого способа состоит в том, что материал, поступающий на распылительную сушку, из-за своей незначительной плотности (от 100 до 250 г/дм3) требует большого объема и сильно пылит. В дальнейшем этим обусловлено введение возвратного продукта во время прокаливания при значительном повышении энергозатрат, а из-за увеличения объема поступающего материала возникает необходимость использования вращающейся трубы больших размеров. И наконец, из-за введения возвратного продукта при мольном соотношении SiO2 Na2O 2 1 образуется продукт с высоким содержанием высокотемпературной модификации дисиликата натрия (α NaSi2O5), причем желательно образование не высокотемпературной модификации, а δ- модификации из-за ее лучших свойств.

Согласно изобретению названный недостаток при получении кристаллического силиката натрия слоистой структуры из жидкого стекла с 20%-ным содержанием твердого вещества можно устранить следующим образом:

а) жидкое стекло получают при взаимодействии кварцевого песка и раствора едкого натра при мольном соотношении SiO2 Na2O (2,0-2,3) 1 при температуре от 180 до 240оС и давлении от 10 до 30 бар;

б) жидкое стекло сушат сначала горячим воздухом в зоне распылительной сушки при 200-300оС и времени пребывания 15-25 с, затем при 90-130оС выходящим из зоны распылительной сушки отходящим газом до образования порошкообразного аморфного силиката с содержанием влаги (определена как потери при прокаливании при 700оС) от 15 до 23 мас. и насыпным весом более 300 г/дм3;

в) порошкообразный аморфный влажный силикат натрия загружают в трубчатую вращающуюся печь, снабженную наклонно расположенным устройством для продвижения твердого вещества, затем обрабатывают его в течение 1-60 мин поступающим противотоком дымовым газом при 500-800оС до образования кристаллического силиката натрия, причем трубчатую вращающуюся печь изолируют таким образом, чтобы температура ее внешней стенки была менее 60оС;

г) выходящий из печи кристаллический силикат натрия измельчают с помощью механической дробилки до размеров частиц от 0,1 до 12 мм.

В предлагаемом способе дальнейшую переработку осуществляют следующим образом:

а) измельченный силикат натрия размалывают с помощью мельницы до размеров частиц от 2 до 400 мкм,

б) применяют механические мельницы с окружной скоростью от 0,5 до 60 м/с;

в) применяют воздухоструйную мельницу;

г) применяют футерованную керамикой шаровую мельницу;

д) применяют футерованную керамикой вибрационную мельницу;

е) отходящий газ отсасывают из вращающейся трубчатой печи в ее средней зоне и в зоне загрузки порошкообразного аморфного силиката натрия, служащей выходом для газа, и очищают его с помощью обеспыливающего фильтра, причем силикат натрия, взятый из обеспыливающего фильтра, непрерывно перемешивают с порошкообразным аморфным влажным силикатом натрия на входе в трубчатую вращающуюся печь;

ж) размолотый кристаллический силикат натрия помещают в валковый уплотнитель, в котором прессуют компактные глыбы при давлении валков от 20 до 40 кН/см ширины валка;

з) компактные глыбы после измельчения просеивают через сита и получают гранулы с насыпным весом от 700 до 1000 г/дм3.

Кристаллический силикат натрия используют в качестве активного наполнителя для натурального и синтетического каучука, ионитов и т.д.

Силикат натрия с высоким насыпным весом получают благодаря использованию низких температур и незначительной продолжительности пребывания продукта в печи в процессе распыления раствора стекла, а благодаря незначительным потерям тепла через стенку трубчатой вращающейся печи вследствие ее хорошей изоляции не происходит налипания силиката натрия на стенку печи.

Чтобы избежать истирания металлических рабочих поверхностей необходимо применять низкоскоростные механические мельницы (например, дисковые, ударные, молотковые или вибрационные).

Для получения продукта тонкого помола, т.е. с диаметром частиц от 6 до 10 мкм используют футерованные керамической шаровые или вибрационные мельницы, либо воздухоструйные, при этом благодаря облицовке не происходит загрязнения силиката натрия металлической пылью, обычно образующейся при истирании металлических деталей мельницы.

В предлагаемом способе предусмотрено значительное снижение пылевой нагрузки в отходящем газе благодаря одновременному отсосу пылесодержащего отходящего газа в средней области вращающейся трубы и ее входного конца, так как пыль в первую очередь оседает при входе силиката натрия во вращающуюся трубу и тем самым снижает скорость газа на входе аморфного влажного силиката натрия. Этим способом получают благодаря прессованию гранулят, устойчивый к истиранию, который очень быстро растворяется в воде, получают также жидкое стекло с мольным соотношением SiO2 Na2O (2-2,1) 1, затем осуществляют его обработку дымовым газом во вращающейся трубчатой печи при 600-800оС до образования кристаллического, главным образом δ -модификации, дисиликата натрия слоистой структуры, содержащего свободный SiO2 и обладающего способностью связывать кальций при 20оС минимально 80 мг Ca/г.

П р и м е р 1 (по уровню техники). В башне, где распыление проводят горячим воздухом (температура отходящего газа 145оС), из жидкого стекла с содержанием твердых веществ 45% получают аморфный дисиликат натрия, содержащий до 19% влаги (определена как потери при прокаливании при 700оС) и насыпной вес 220 г/дм3. С помощью дозирующего шнека подается непосредственно в разогретую трубчатую вращающуюся печь (длина 5 м, диаметр 78 см, угол наклона 1,2о) со стороны, противоположной пламени, смесь, состоящая из 60 кг/ч аморфного дисиликата натрия и 15 кг/ч возвратного продукта (продукт получается после измельчения до размеров частиц 250 микрон ранее выработанного продукта), в то время как готовый кристаллический продукт выходит со стороны пламени. Температура в горячем конце трубчатой вращающейся печи достигает 740оС.

На стенку трубчатой вращающейся печи не наблюдается налипания продукта, кристаллический дисиликат натрия получается порошкообразным со способностью связывать кальций 74 мг Са/г. Способность связывать кальций определяется следующим образом.

1 л дистиллированной воды смешивают с раствором CaCl2 (соответствует 300 мг СаО), благодаря чему температура поднимается до 30оС.

К 1 л полученной воды, имеющей температуру 20оС или нагретой до 60оС, добавляют 1 г кристаллического силиката натрия, полученного указанными в примерах способами, а также 0 6 мл 1 М раствора гликоколя (содержится 75,1 г гликоколя и 58,4 г NaCl, которые растворены в 1 л воды), после чего устанавливается рН среды 10,4. Суспензию перемешивают 30 мин при выбранной температуре (20 или 60оС) и стабильном значении рН. Наконец, ее отфильтровывают, а фильтрат анализируют и комплексометрически определяют оставшийся в растворе кальций. По разности содержания первоначального и полученного количества кальция определяют связующую способность по кальцию силиката натрия.

П р и м е р 2. В никелированный цилиндрический автоклав с мешалкой загружают песок (99 мас.) SiO2, размеры частиц: 90% < 0,5 мм) и 50%-ный раствор едкого натра в мольном соотношении SiO2 Na2O 2,15 1. Смесь нагревают до 200оС при вращении мешалки и давления водяных паров (16 бар) и выдерживают при данной температуре в течение 60 мин. После этого в автоклаве снижают давление и после добавки 0,3 мас. перлита в качестве вспомогательного фильтрующего средства для выделения нерастворимых веществ и отфильтровывают при 90оС через дисковый фильтр, работающий под давлением. В качестве фильтрата получают прозрачное жидкое стекло с мольным соотношением SiO2 Na2O 2,04 1. Благодаря разбавлению водой получается содержание твердых веществ около 50%

В башне с распылением горячим воздухом, которая снабжена дисковым обеспыливающим фильтром, нагревается посредством газовой камеры горения и соединяется с помощью пневматического очищающего рукавного фильтра с сепаратором, распыляется жидкое стекло, причем камера горения устроена так, что температура горячего газа, поступающего в головную часть башни, около 260оС. Количество распыляемого жидкого стекла устанавливается таким образом, чтобы температура смеси силикат-газ в башне распыления поддерживалась на уровне 105оС. Зная объем распылительной башни и пропускную способность газа через башню, рассчитывают время пребывания продукта, которое равняется 16 с. Аморфный дисиликат натрия, выделяемый на рукавном фильтре, имеет при незначительном пылении насыпной вес около 480 г/дм3, содержание железа около 0,01 мас. соотношение SiO2 Na2O 2,04 1 и потери в процессе прокаливания при 700оС 19,4% средний диаметр частиц составляет 52 микрон.

Трубчатая вращающаяся печь, описанная в примере 1, изолирована с помощью асбеста и обшивки из жести таким образом, чтобы при достижении температуры внутри печи 730оС температура ее внешней поверхности достигала максимально 54оС. В эту печь ежечасно загружают 60 кг аморфного дисиликата натрия, причем налипания продукта на стенки печи не наблюдается. Кристаллический дисиликат натрия, выходящий из печи (Na2Si2O5 слоистой структуры) и имеющий влажность 0,1 мас. (установлена как потери в процессе прокаливания при 700оС), измельчают с помощью механической дробилки до частиц размером менее 6 мм, а после промежуточного охлаждения размалывают на дисковой мельнице (диаметр 30 см) с числом оборотов 400 мин-1 до частиц диаметром 110 микрон, причем содержание железа в молотом продукте остается идентичным содержанию железа в аморфном дисиликате натрия.

Отходящий газ из трубчатой вращающейся печи отсасывается только на входе аморфного дисиликата натрия и проходит через промывную башню. Каждый час с газом уносится 5 кг дисиликата натрия.

П р и м е р 3. Продукт, полученный в соответствии с примером 2 и с размером частиц 110 микрон, далее измельчают с помощью противоточной мельницы с псевдоожиженным слоем и встроенным механическим просеивающим устройством. В зависимости от установленного числа оборотов просеивателя получают свободно истираемый дисиликат натрия со средним диаметром частиц от 2 до 15 мкм и содержанием влаги 0,18 мас. причем слоистая структура остается неизменной.

П р и м е р 4. Продукт, полученный в соответствии с примером 2, далее измельчают с помощью шаровой мельницы, футерованной фарфором и наполненной корундовыми шарами. При этом получают свободно истираемый дисиликат натрия со средним диаметром частиц от 5 до 14 мкм в зависимости от длительности измельчения, причем слоистая структура остается неизменной.

П р и м е р 5. Продукт, полученный в соответствии с примером 2, перерабатывают в валковом уплотнителе с давлением уплотнительных валков 30 кH/см ширины валка с последующим измельчением в ситовом грануляторе и получением непылящего гранулята со средним диаметром частиц 750 мкм, насыпным весом 820 г/дм3 и высокой стойкостью к истиранию.

Для определения стойкости к истиранию берут 50 г гранулята и обрабатывают в роликовой шаровой мельнице (длина 10 см, диаметр 11,5 см, 8 стальных шаров диаметром 2 см) в течение 5 мин с числом оборотов 100 мин-1.

После проведения испытаний на истирание средний диаметр частиц равняется 585 мкм, что соответствует снижению значения данного параметра на 22%

П р и м е р 6.

Пример 2 повторяется с некоторыми изменениями, в частности, отходящий газ из трубчатой вращающейся печи отсасывается в двух местах, а именно около входа для аморфного дисиликата натрия и дополнительно в том месте печи, которое удалено от входа на расстоянии около 2 м в направлении оси. Оба потока отходящих газов соединяются, а содержащиеся в них твердые вещества осаждаются с помощью теплостойкого рукавного фильтра. Осажденные твердые вещества поступают опять в трубчатую вращающуюся печь вместе с аморфным дисиликатом натрия, чтобы избежать значительных потерь дисиликата натрия. Благодаря этому повышается производительность печи до 70 кг/ч, что однако не ведет к налипанию продукта на стенки внутри печи.

П р и м е р 7 (пример сравнения). Пример 2 повторяется с некоторыми изменениями, в частности в головной части распылительной башни горячий газ имеет температуру 330оС. Температура смеси силикат-газ, выходящей из распылительной башни, равна 140оС. Аморфный дисиликат натрия, осажденный в рукавном фильтре, имеет насыпной вес 250 г/дм3, потери в процессе прокаливания при 700оС составляют 17,9 вес. а средний диаметр частиц 60 мкм. Этот дисиликат натрия сильно пылит.

П р и м е р 8 (пример сравнения). Пример 2 повторяется с некоторыми изменениями, в частности жидкое стекло получают с мольным соотношением SiO2 Na2O 2,15 1, в распылительной башне распыляют аморфный дисиликат натрия в соотношении SiO2: Na2O 2,15 1. В трубчатой вращающейся печи из этого продукта получают при 730оС кристаллический дисиликат натрия, который характеризуется на рентгенограмме линией нежелательных побочных продуктов кристобалитов (SiO2), что соответствует снижению связующей способности и ухудшению эксплуатационных свойств.

П р и м е р 9 (пример сравнения). Пример 2 повторяется с некоторыми изменениями, в частности вращающаяся трубчатая печь изолируется таким образом, чтобы при температуре внутри печи 710оС температура внешней стенки равнялась максимально 205оС. Вследствие этого на внутренней стенке печи образуется многослойное налипание продукта, который необходимо часто механически удалять. Из печи выходит твердый плохо выкристаллизованный продукт, большей частью в виде огромных глыб, трудно размалываемых в механических дробилках.

П р и м е р 10 (пример сравнения). Пример 2 повторяется с некоторыми изменениями, в частности измельченный с помощью механической дробилки дисиликат натрия размалывают в дисковой ударно-отраженной мельнице с числом оборотов 10000 мин-1, получая продукт со средним диаметром частиц 98 мкм. Размолотый продукт имеет серый оттенок и содержание в нем железа составляет 0,25 мас.

П р и м е р 11 (пример сравнения). Повторяется пример 5 с некоторыми изменениями, в частности давление уплотнительных валков составляет только 16 кН/см ширины валка. Полученный гранулят имеет средний диаметр частиц 680 мкм и насыпной вес 790 г/дм3. После окончания проведения испытаний на истирание средний диаметр частиц равняется 265 микрон, что соответствует снижению значения данного параметра на 61% Гранулят получается мягким и большей частью легко разрушается уже при образовании мелких агломератов.

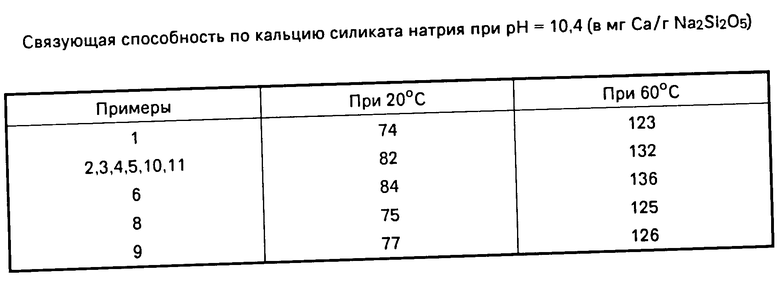

В таблице представлена способность связывать кальций силикатов натрия слоистой структуры, полученных в вышеописанных примерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТА НАТРИЯ | 1990 |

|

RU2039701C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИКАТА НАТРИЯ СО СЛОИСТОЙ СТРУКТУРОЙ | 1992 |

|

RU2036837C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИКАТА НАТРИЯ СО СЛОИСТОЙ СТРУКТУРОЙ | 1991 |

|

RU2013371C1 |

| МОЮЩЕЕ СРЕДСТВО | 1991 |

|

RU2024609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ЦЕОЛИТА ТИПА 4А | 1990 |

|

RU2005692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2549407C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА | 1990 |

|

RU2031096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНЫХ АЛЮМОСИЛИКАТОВ С МОЛЯРНЫМ ОТНОШЕНИЕМ SiO/AlO= 20 | 1990 |

|

RU2026815C1 |

| Способ получения аминоарил- @ -сульфатоэтилсульфонов | 1990 |

|

SU1831475A3 |

Изобретение относится к способам получения кристаллического силиката натрия слоистой структуры при молярном соотношении SiO2:Na2O = (1,9-2,1):1 и содержании влаги менее 0,3 мас.%. Из жидкого стекла с минимальным содержанием твердого вещества 20 мас.%. Сущность изобретения: готовят жидкое стекло взаимодействием кварцевого песка с раствором едкого натра при молярном соотношении SiO2:Na2O = (1,9-2,1):1 при 180 - 240°С и давлении 10 - 30 бар. Полученное жидкое стекло обрабатывают в зоне распылительной сушки сначала воздухом при 200 - 295°С в течение 10 - 25 с, затем при 90 - 127°С выходящим из зоны распылительной сушки отходящим газом до образования порошкообразного аморфного силиката натрия с содержанием влаги (установлена как потери в процессе прокаливания при 700°С) 15,8 - 22,8 мас.% и насыпным весом более 30 г/дм3. Затем его загружают в трубчатую вращающуюся печь, снабженную наклонно расположенным устройством для продвижения твердого вещества, затем обрабатывают в течение 30 - 60 мин поступающим противотоком дымовым газом при 500 - 800°С до образования кристаллического силиката. При этом трубчатую вращающуюся печь изолируют таким образом, чтобы температура ее внешней стенки была менее 60°С и затем измельчают с помощью механической дробилки до размеров частиц от 0,1 до менее, чем 6 мм. 3 з.п.ф-лы, 1 табл.

Приоритет по пунктам:

15.02.90 по п.1;

25.10.89 по пп. 2 4.

| Патент США N 3471253, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1990-10-24—Подача