Изобретение относится к синтезу полупродуктов, в частности для активных красителей для окрашивания волокна.

Авторами изобретения было установлено, что можно проводить реакцию этерифи- кации при одновременной слушке образующегося продукта с использованием меньших количеств серной кислоты, если для сульфатирования аминоарил-/Ј-оксиэ- тилсульфоновых соединений или их ацила- мино-производных раствор, суспензию или пасту аминоарил-Доксиэтилсульфонового соединения или его ациламинового производного в 100%-ной серной кислоте или ее водном растворе с содержанием воды до 80 вес.% при мольном соотношении между исходным / -оксиэтилсульфонильным соединением и H2S04 1:1-1:1,05 после их приготовления распылять в потоке горячего газа (воздуха, инертизированного воздуха, азота) в распылительном грануляторе с псевдоожиженным слоем, распылительной сушилке или распылительной сушилке с интегрированным псевдоожиженным слоем и синхронно проводить в них сушку, реакцию этерификации и гидроли ацил-амино-груп- пы (при ее наличии) при температуре 100- 200ЬС, предпочтительно 110-180°С.

Как следует из вышеприведенных данных, серную кислоту можно применять в стехиометрическом количестве. Предпочтительно применять ее в указанном избытке. Даже при таких незначительных избытках серной кислоты предлагаемый способ обеспечивает полное протекание реакции этерификации. Приготовление же перерабатываемых затем путем распыления раствора, суспензии или пасты исходного соединения с использованием серной киссл

G

00

00

Ј

а

со

лоты, которое рекомендуется проводить при80-115°С, вполне осуществимо.

Перечисленные выше аппараты, использующиеся для осуществления предлагаемого способа, в дальнейшем называются конвекционными сушилками. Использующиеся в соответствии с настоящим изобретением конвекционные сушилки, как правило, представляют собой обычные применяющиеся в технике аппаратуры, например, распылительные грануляторы с псевдоожиженным слоем, в которых псев- доожиженный слой создается пневматически и/или механически, сушилки с псевдоожиженным слоем, распылительные сушилки, а также распылительные сушилки с вынесенным или интегрированным псевдоожиженным слоем и Spin - Flash - сушилки.

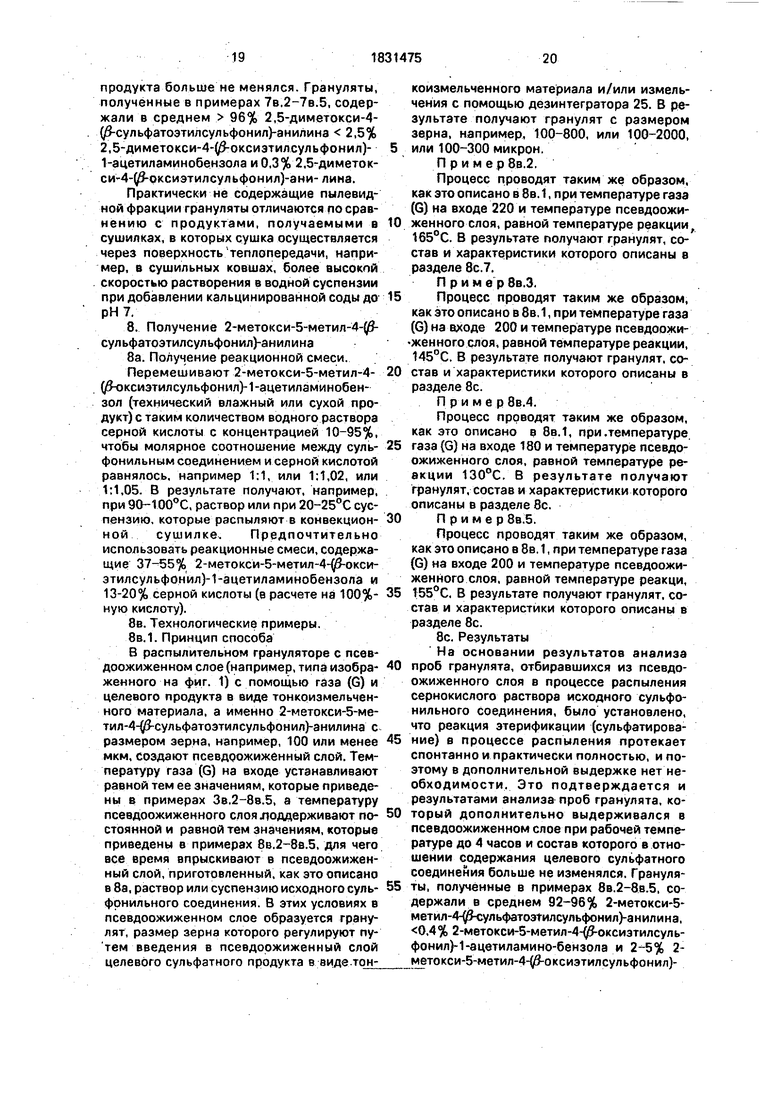

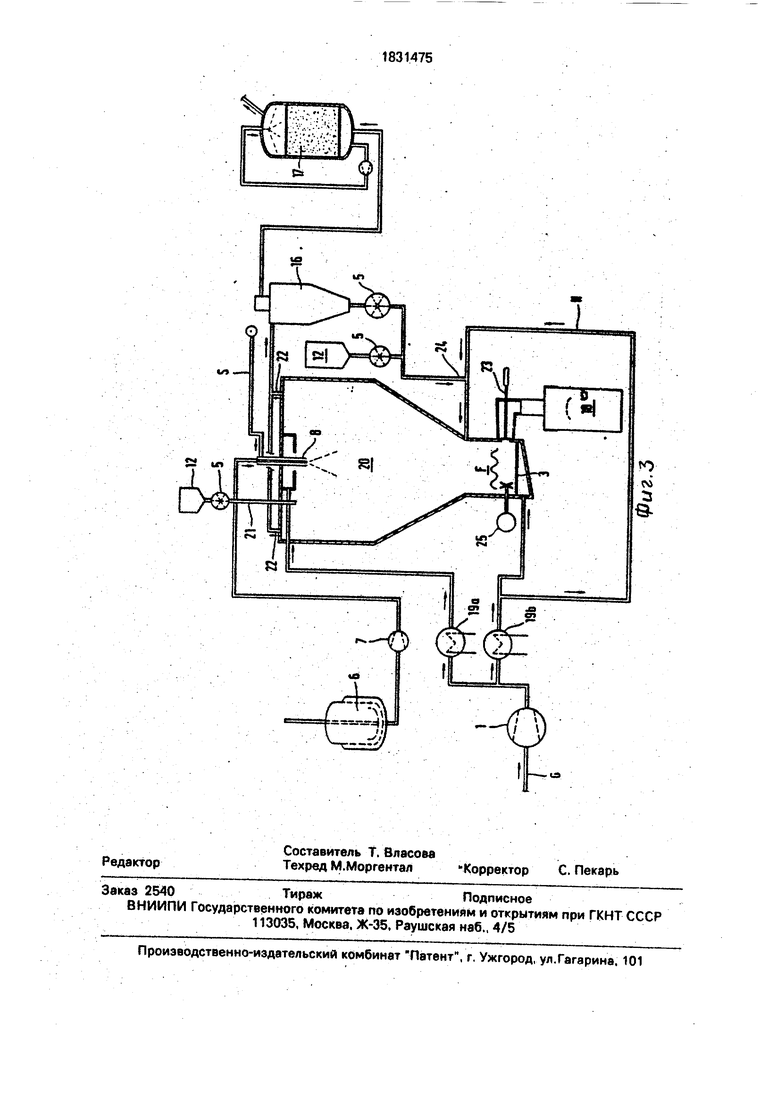

Предпочтительно в соответствии с настоящим изобретением использовать распылительные грануляторы с псевдоожиженным слоем распылительные сушилки и распылительные сушилки с интегрированным псевдоожиженным слоем. Технологические схемы, по которым можно осуществлять предлагаемый в соответствии с изобретением способ с помощью таких конвекционных сушилок, приведены на фиг.

t-з.

На фиг. 1 показана схема распылительного гранулятора с псевдоожиженным слоем; на фиг. 2 - схема распылительной сушилки; на фиг. 3 - схема распылительной сушилки с интегрированным псевдоожиженным слоем.

На этих рисунках использованы следующие обозначения: 1 - вентилятор, 2 - газоподогреватель, 3 - сетчатое дно, 4 - распылительный гранулятор с псевдоожиженным слоем, 5 - ячейковый питатель, 6 - емкость с исходной реакционной смесью, 7 насос, 8 - распылительное сопло (одно- или двухкомпонентное) или распылительный диск, 9 - газоподогреватель, 10 - пылеулавливающий фильтр, 11 - конденсатор, 12 - емкость с тонкоизмельченным материалом (целевой сульфатный продукт), 13 - устройство для поддержания напора с регулятором давления (13а), 14 ячейковый питатель, 15 - распылительная сушилка, 16 - циклон, 17 - скруббер, .18 - сборник для грзнулята (целевого продукта), 19 - газоподогреватель. 20 - распылительная сушилка с интегрированным псевдоожиженным слоем, 21 - подача тонкоизмельченного материала, 22 - отвод газа через крышку колонны, 23 - заслонка, 24 - ввод тонкоизмельченного материала, 25 - дезинтегратор, 26 - мешалка, F - псевдоожиженный

слой, G - газ (газ-теплоноситель), газ, использующийся для сушки и/или создания псевдоожиженного слоя), N - транспортирующий газ, S - газ, использующийся для распыления, К- конденсат.

В качестве газов обычно используют воздух или азот, а также их смесь, предпочтительно с низким содержанием кислорода.

Сушку и реакцию этерификации, а также гидролиз ациламиногруппы (в том случае, если она присутствует), как правило,

проводят при 100-200°С, предпочтительно при 110-180°С. Рабочую температуру, как

правило, устанавливают и затем поддерживают постоянной за счет соответствующей скорости распыления реакционной смеси в , потоке горячего газа. Температура газа (G) на выходе, как правило, находится в пределах 150-360°С, предпочтительно 1 ЭОЗООН. Выбор температуры газа на входе может, например, определяться типом используемой конвекционной сушилки и/или величиной объемной скорости газа, и/или

скоростью впрыскивания и концентрацией реакционной смеси. Приведенные в примерах максимальные температуры газа на входе определялись экспериментально, и этими значениями не ограничивается техническая возможность проведения предлагаемого процесса в конкретных аппаратах.

При осуществлении предлагаемого способа серную кислоту можно брать в стехио- метрическом количестве. Предпочтительно

однако брать ее в небольшом избытке (например, до 15 мол.%) в расчете на исходное /3-оксизтилсульфонильное соединение. Предпочтительно, чтобы молярное соотношение между исходным /3-оксиэтнлсульфонильным соединением и HaSCM находилось в пределах 1:1-1:1,05, причем и в этом случае обеспечивается полнота протекания реакции этерификации и возможность получений из исходного соединения и серной

кислоты раствора, суспензии или пасты, которые можно перерабатывать путем распыления. Предпочтительно растворы готовят при температуре 80-115°С. : В качестве серной кислоты можно использовать как 100%-ную серную кислоту, так и ее водные растворы с содержанием воды до 80 мас.%. Выбор того или иного источника серной кислоты зависит от того, в каком состоянии находится исходное соедииение, в сухом или влажном, как правило, для осуществления предлагаемого способа используют водный раствор серной кислоты с концентрацией более 20 вес.%. Предпочтительно- для того, чтобы исключить стадию

сушки исходного соединения, - использовать в качестве исходного соединения технический влажный продукт с содержанием сухого вещества 50-95 мас.%, непосредственно в том виде, в каком он образуется в процессе получения, а в качестве серной кислоты - ее раствор с концентрацией H2S04 35-95 мас.% и проводить и сушку, и реакцию этерификации в ходе одной стадии. Концентрации исходного / -оксиэтил- сульфонильного соединения и серной кислоты можно варьировать, при условии, чтобы молярное соотношение между ними оставалось в пределах 1:1,15, предпочтительно 1:1,05.

Как правило, по способу в соответствии с настоящим изобретением исходное ами- но- или ациламино-/ -оксиэтилсульфоновое соединение используют в виде раствора, суспензии или пасты в серной кислоте, которые насосом подают в реактор и там с помощью форсунки или распылительного диска распыляют в потоке горячего газа (С). При этом вследствие образования большой поверхности продукта происходит полное гидролитическое отщепление ацильных групп и одновременно глубокая сушка и эте- рификация (сульфатирование) с образованием целевого продукта. Целесообразно вводить реакционную смесь в газовый по-; ток таким образом, чтобы - насколько это позволяет конструкция реактора, - в потоке газа образовывался псевдоожиженный слой сульфатного целевого продукта. Преимущество, достигаемое за счет образования такого псевдоожиженногослоя, состоит в том, что распыляемая реакционная смесь покрывает тонким слоем, находящийся в нем тонкоизмельченный материал или -в том, что мелкие частицы агломерируются и в результате образуется непылящий грану- лят. Получение гранулята с размером частиц, например 100-3000 мкм, можно регулировать путем дозирования тонкоизмельченного материала и/или с помощью дезинтегратора гранулят можно отводить из реактора и при желании разделять с помощью соответствующего устройства на от- дельные фракции с нужным размером частиц. Очень мелкие частицы (тонкое зерно) и/или измельченные более крупные агломераты (верхний продукт - зерно, не прошедшее через сито) можно снова возвращать в реактор, в псевдоожиженный слой для получения целевого продукта с нужным размером частиц гранулята. Испаряющаяся из исходных продуктов и образующаяся в результате реакции ввода вместе с образующейся в результате отщепления

ацильной группы (если таковая имеется) кислотой, например, уксусной кислотой, образующейся из ацильной группы, уносятся потоком горячего газа- и осаждаются в кон- 5 денсаторах при охлаждении. Очищенный от конденосата газ снова нагревается до рабочей температуры на входе и подается в реактор в качестве газа-теплоносителя. Температуру псевдоожиженного слоя и со0 ответственно температуру газа на выходе можно устанавливать и поддерживать постоянной, например изменяя скорость подачи реакционной смеси. Совершенно неожиданно оказалось, что при тёмперату5 ре 100-200°С достаточно очень непродолжительного стационарного времени пребывания для обеспечения одновременного испарения воды из распыляемой реакционной смеси и полного протекания

0 реакции этерификации. Благодаря этому становится возможным с одинаковой скоростью распылять исходную реакционную смесь и отводить из реактора целевой продукт. Таким образом, предлагаемый в соот5 вететвии с настоящим изобретением способ можно осуществлять непрерывно. В результате образуется целевой продукт высокого качества с высокой степенью этерификз- ции, подавляется образование побочных

0 продуктов. Кроме того, образующийся при осуществлении заявляемого способа продукт получается уже в. товарной форме, именно в виде мелкого гранулята. не содержащего пылевой фракции или содержащего

5 ее в незначительном количестве, и обладает более хорошими характеристиками для последующей переработки. Например, он лучше смачивается водой и быстрее растворяется в ней при нейтрализации ще0 лочами сульфатных соединений, представляющих собой внутренние соли.

Примеры иллюстрируют изобретение. Приведенные в них части являются массовыми, проценты, если это не оговорено, яв5 ляются массовыми процентами. Объемные массовые части соотнося . оя как литры и килограммы.

П р и меры,

Осуществление заявляемого способа

0 поясняется в нижеприведенных примерах с помощью изображенной на фиг. 1, 2 и 3 технологической схемы.

Принцип работы распылительного гра- нулятора с псевдоожиженным слоем (фиг.

5 1). С помощью вентилятора 1 газ G через газоподогреватель.2, который может нагреваться, например электричеством и/или горячим паром, и/или газом, или форсункой, работающей на жидком топливе, и через сетчатое дно 3, над которым образуется необходимый для протекания реакции псевдо- ожиженный слой F и который дополнительно может перемешиваться мешалкой 26, подается в гранулятор 4, Через ячейковый, питатель 5 и/или путем вдувания с помощью транспортирующего газа N из емкости 12 в псевдоожиженный слой F вначале подается тонкоизмельченный целевой продукт, а именно аминоарил-у -сульфатоэтил сульфоновое соединение (в дальнейшем называемый тонкоизмельченный материал), и/или Инертный тонкоизмельченный материал, например, активированный уголь, кремнезем или соли, в частности, сульфат натрия, для того, чтобы обеспечить возможность образования под действием газа С псевдоожиженного слоя. После нагрева псевдоожиженного слоя до рабочей температуры (как минимум до 100°С) в гранулятор 4 из емкости 6 с помощью насоса 7 через двухкомпонентное сопло 8 подают сернокислый раствор, суспензию или пасту исходного амино-арил-/Јоксиэтилсульфоно- вого соединения и с помощью распылительного газа (S), который может быть подогрет в газоподогревателе 9 до, например, 90°С, распыляют их. Распыленная реакционная смесь покрывает находящийся в псевдо- ожиженном слое тонкоизмельченный материал тонким слоем, в результате чего сушка и реакция за счет большой и все время обновляющейся поверхности могут протекать с максимальной скоростью. Горячий газ, со- здающий псевдоожиженный слой, увлекает воду и летучие побочные продукты, которые могут образовывать в ходе процессе. В пылеулавливающем фильтре 10 он очищается от пылевидных продуктов, в конденсаторе 11 от воды и летучих продуктов, расщепления и вентилятором 1 через газоподогрева- тель 2 снова возвращается в процесс. Постоянно подаваемый в реактор распыляющий газ автоматически отводится через устройство для поддержания давления 13. Образующийся целевой продукт в виде гранулята выгружается из гранулятора 4 через шлюзовый ячейковый питатель 14. Для получения гранулята с узким распределением частиц по размеру можно, например, параллельно с распылением реакционной смеси, вводить в псевдоожиженный слой тонкоизмельченный материал из емкости 12 или получать тонкоизмельченный материал а псевдоожиженном слое с помощью дезинтегратора 25, работающего периодически или непрерывно..

Принцип работы распылительной сушилки (фиг. 2). С помощью вентилятора 1 горячий газ G, подогретый в газоподогревателе 2, просасывается через башню для распылительной сушки 15 и циклон 16, а затем продавливается через скруббер 17, где он очищается от мелкой пыли и летучих продуктов реакции. Одновременно в башню для распылительной сушки 15 из емкости 6, например, с помощью насоса 7, через двухкомпонентное сопло 8 подается сернокислый раствор, суспензия или паста исходного

аминрарил-/3-оксиэтилсульфонового соединения, которые распыляются с помощью горячего распылительного газа S (который может подогреваться). При этом вместо двухкомпонентного 8 можно использовать

однокрмпонентное сопло или дисковый распылитель. Одновременно с реакционной смесью через крышку башни в нее из емко- сти 12 через ячейковый питатель 5 можно . вводить тонкоизмельченный материал. РасПыленная реакционная смесь, двигаясь прямотоком с горячим газом, освобождается от воды, и летучих побочных продуктов, которые могут образовываться в ходе процесса, попадает в циклон 16 и там осаждается в

емкости 18 в виде гранулята. Целевой продукте виде мельчайших частичек пыли, прошедших циклон, вымывается в скруббере 17. В нижней части скруббера образуется водная суспензия целевого /3-сульфатэтилсульфонового соединения, из которой оно может быть выделено. Используя пылеулавливающий фильтр 10 и конденсатор 11. и в данном случае, как и в случае установки в соответствии с фиг. 1, можно создать циркуляционный контур. При этом наличие скруббера не является обязательным.

Принцип работы распылительной сушилки с интегрированным псевдоожижен- ным слоем (фиг. 3).

С помощью вентилятора 1 газ G, играю- щий роль сушильного и реакционного газа, через газоподогреватель Юа вдувается в башню для распылительной сушки 20. Другой поток газа G, использующийся для соэдэния псевдоожиженного слоя, подогревается в газоподогревателе 19в и подается под давлением через сетчатое дно в псевдоожиженный слой F. Указанный газ можно использовать также в качестве транспортирующего газа (в этом случае его подают по ответвлению) для подачи тонкоизмельченного материала, например, из циклона 16 или емкости 12 по трубопроводу для ввода тонкоизмельченного материала 24 в реактор 20, в частности, в псевдоожиженный слой F, для формирования в начале процесса псевдоожиженного слоя и уже в ходе процесса для регулирования величины частиц образующегося гранулята (при желании

при этом можно дополнительно использовать дезинтегратор 25. При необходимости дополнительное напыление тонкоизмельченного материала можно осуществлять, например, вводя его через крышку башни по трубопроводу 21 таким же образом, как и в случае схемы в соответствии с фиг. 2.

Сернокислый раствор, суспензию или пасту исходного аминоарил-} оксиэтилсуль- фонового соединения с помощью, например, насоса 7 падают из емкости б в двухкомпонентное сопло 8 ба.шни для распылительной сушки 20 и там распыляют с помощью газа S, который предварительно может быть подогрет. Образующийся гранулят целевого продукта выгружается из башни для распылительной сушки в емкость 18. Содержащий воду газ (он может содержать также летучие побочные продукты реакции) выходит из башни для распылительной сушки 20 через крышку 22 и очищается от несгрэнулировавшегося целевого продукта в циклоне 16 и от пыли и летучих побочных продуктов в скруббере 17. Выделяющийся в циклоне 16 из потока газа целевой продукт в виде тонкоизмельченного материала может снова вводиться для гранулирования в псевдоожиженный слой через ячейковый питатель 5 по подводящему трубопроводу 24.

Примеры.

1. Получение 4-{ yS-оксиэтилсульфонил)- 1-ацетиламино-бензола периодическим способом.

1а. Получение реакционной смеси.

Перемешивают технический влажный или сухой 4-(/йжсиэтилсульфонил)-1-ацети- ламинобензол с таким количеством водного раствора серной кислоты с концентрацией, например, 50-95%, чтобы молярное соотношение между сульфонильным соединением и серной кислотой составляло, например, 1:1 или 1:1,02 или 1:1.05, или 1:1,07. Получают при, например, 100°С. раствор или при 20-25°С суспензию, которые вводят в конвекционную сушилку, Предпочтительно работать с реакционными смесями, со- держащими 50-66% 4-(#-оксиэтилсуяь- фонил)-1-ацетиламинобензола и 21-28% серной кислоты (в расчете на 100%-ную кислоту).

1в. Технологические примеры.

1в.1. Принцип проведения способа.

В распылительном грануляторе с псев- доожиженным слоем (например, типа изображенного на фиг. 1) с помощью газа (С) и целевого продукта в виде тонкоизмельченного материала, а именно 4-( / -сульфатоэ- тилсульфонил)-1-аминобензола с размером

частиц, например. 100 или менее мкм, создают псевдоожиженный слой. Температуру газа (С) на входе выбирают, например, таким образом, как это описано в примерах 5 1 в.2-1 В.5-, а температуру псевдоожиженного слоя, равную температуре реакции, поддерживают постоянной и равной указанным в примерах 1в.2-1в.5 значениям, для чего в псевдоожиженный слой все время вдувают

0 раствор или суспензию, приготовленные в соответствии с пунктом 1 а. В ходе процесса в псевдоожиженном слое образуется грану- лят, размер зерна которого регулируется путем вдувания целевого сульфатного

5 продукта в виде тонкоизмельченного материала и/или измельчения с помощью дезинтегратора 25. В результате получают гранулятс размером зерна, например, 100- 800, или 100-2000, или 100-3000 микрон.

0 Процесс прекращают, например, через 2 или 3, или 4, или 5ч, а именно, когда количество гранулята в псевдоожиженном слое становится настолько большим, что уже становится невозможным поддерживать опти5 мальное течение его зерен. Тогда псевдоожиженный слой удаляют из реактора и начинают процесс заново. П р и м ер 1в.2. Процесс проводят таким же образом,

0 как это описано в 1в.1, при температуре газе (G) на входе 200°С и температуре псевдоожиженного слоя (равной температуре реакции) 120°С. В результате получают гранулят, состав и характеристики которого

5 описаны в разделе 1с. Пример 1в.З.

Процесс проводят таким же образом, как это описано в 1 в. 1, при температуре газа (G) на входе 200°С и температуре псевдо0 сжиженного слоя (равного температуре ре- .акции) 150°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 1с. Прим е р 1в.4.

5 Процесс проводят таким же образом, как это описано в 1 в. 1, npi. температуре газа (G) на входе 240°С и температуре псевдоожиженного слоя (равной температуре реакции) 170°С. В результате получают

0 гранулят, состав и характеристики которого описаны в разделе 1с.

П р и м е р 1в.5

Процесс проводят таким же образом, 5 как это описано в 1 в. 1, при температуре газа (G) на входе 170°С и температуре псевдоожиженного слоя (равной температуре реакции) 115°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 1с.

1с. Результаты

На основании анализа проб, которые отбирались из псевдоожиженного слоя в процессе вдувания сернокислого раствора исходного сульфонильного соединения, было установлено, что реакция этерификации (сульфатирование) в процессе распыления протекает спонтанно и практически полностью, и поэтому в дополнительной выдержке нет необходимости. Это подтверждается и анализами проб гранулята, который дополнительно выдерживался в псевдоожи- женном слое при различных температурах реакции до 4 ч и состав которого в отношении содержания целевого сульфатного продукта больше не изменялся. Все грануляты. полученные в соответствии с примерами 1в.2-1в.5, содержали в среднем 98% 4-(8- сульфатоэтилсульфонил)-1-аминобензола 0,1-0,5% 4- б-оксиэтилсульфонил)-1-ацети- ламинобензола и 0,2-0,5% 4- оксиэтил- сульфонил)-1-аминобеизола.

Практически не содержащие пылевидной фракции грануляты отличаются по сравнению с продуктами, получаемыми в сушилках, в которых сушка осуществляется через поверхность теплопередачи, например, в сушильных чанах, более высокой скоростью растворения в водных суспензиях при добавлении кальцинированной соды до рН7.

2. Получение 4-0-сульфэтоэтилсульфо- нил)-1-амино-бензола непрерывным способом.

2а. Получение реакционной смеси. Реакционную смесь получают таким же образом, как это описано в 1а. 2в. Технологические примеры. Таким же образом, как это описано в 1 в. 1, с помощью газа (G) и целевого сульфатного продукта в виде тонкоизмельченного материала создают псевдоожиженный слой. Рабочие температуры газа (G) на входе и температуру псевдоожиженного слоя устанавливают таким же образом, как и в примерах 1в.2-1в.4.

В отличие от периодического при непрерывном способе образующийся гранулят параллельно с распылением реакционной смеси, как это описано в 1а., непрерывно отводят из реактора через ячейковый питатель 14 таким образом, чтобы количество гранулята в псевдоложиженном слое оставалось постоянным. Размер зерна гранулята регулируют таким же образом, как и при периодическом способе, путем дозирования тонкоизмельченного материала (целевого сульфатного продукта) и/или измельчения гранулята с помощью дезинтегратора 25 таким образом, чтобы процесс

с точки зрения количества гранулята в псев- доожиженном слое и постоянства распреде- ления частиц гранулята по размеру протекал в оптимальном режиме псевдоожижения.

Процесс получения непрерывным способом проводили без перерыва в течение пеирода до 98 ч. 2с. Результаты

0 Анализы и испытания проб, которые вначале отбирались ежечасно, а затем через большие промежутки времени, показали, что полученный гранулят имеет характеристики, приведенные в разделе 1 с.

5 3. Получение 4-(сульфатоэтилсульфо- нил)-1-аминобензола в распылительной сушилке (например, в сушилке типа изобра- .женной на фиг. 2).

За. Получение реакционной смеси.

0 Реакционную смесь получают таким же образом, как это описано в 1а. Зв. Технологические примеры. Зв.1, Принцип способа. Газ (G) нагревают до рабочей темпера5 туры таким же образом, как это описано в примерах Зв.2-3в.5. В горячем потоке газа распыляют непрерывно реакционную смесь, приготовленную таким же образом, как это описано в 1а„ а именно, с такой

0 скоростью, чтобы указанные а примерах Зв.2-3в.5 температуры газа (G) на выходе оставались постоянными. Одновременно с распылением реакционной смеси через крышку башни в распылительную сушилку

5 из емкости 12 через ячейковый питатель 5 вводят при желании тонкоизмельченный материал (целевой сульфатный продукт с размером зерна, например, 100 микрон или менее).

0 Пример Зв.2.

Процесс проводят таким же образом, как это описано в Зв.1, при температуре газа (G) на входе 220°С и на выходе 150°С. В результате получают гранулят, состав и ха5 рактеристики которого описаны в разделе 1с.

Пример Зв.З.

Процесс проводят таким же образом, как это описано в Зв.1, при температуре

0 газа (G) на входе 260 и на выходе 200°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 1.С.

Пример Зв,4.

5 Процесс проводят таким же образом, как это описано в Зв.1, при температуре газа (G) на входе 230 и на выходе 180°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 1с.

Пример Зв.5.

Процесс проводят таким же образом, как это описано в Зв.1, при температуре газа(С) на входе 200 и на выходе 125°С. В результате получают гранулят, состав и характеристики которого описаны в разделе Тс..

4. Получение 4-$ -сульфатоэтилсульфо- нил)-1-эминобензола в распылительной сушилке с интегрированным псевдоожи- женным слоем (например, в сушилке типа изображений на фиг. 3),

4а, Получение реакционной смеси.

Реэкцонную смесь готовят таким же образом, как это описано в 1 а.

4в. Технологические примеры.

4в.1. Принцип способа

Процесс проводят таким же образом, как это описано при обсуждении принципа работы распылительной сушилки с интегрированным псевдоожиженным слоем. Сушильный газ и газ-носитель подогревают в газоподогревателе 19а до указанных в примерах 4в.2-4в,5 температур на входе. Необходимый для создания псевдоожиженного слоя газ подогревают в газоподогревателе 19а до указанных в п римерах 4в.2-4в.5 температур псевдоожиженного слоя. Температуру (температуру на выходе) газового потока 22, содержащего летучие продукты реакции и пылевидный продукт, выходящего из сушилки через крышку башни, указанную в примерах 4в.2-4в.5, устанавливают и поддерживают постоянной путем непрерывной подачи (распыления) в распылительную сушилку реакционной смеси с соответствующей скоростью. Величину размера зерна гранулята регулируют путем вве- дения по трубопроводу 24 и/или 21 тонкоизмельченного материала (целевого сульфатного продукта с размером зерна 100 микрон или менее) и/или измельчения с помощью дезинтегратора 25.

Пример 4в.2.

Процесс проводят таким же образом, как это описано в 4в. 1, при температуре газа (G) на входе 300, температура псевдоожиженного слоя 135 и температуре газа на выходе 150°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 1с.

П р и ме р 4в.З.

Процесс проводят таким же образом, как это описано в 4в, 1, при температуре газа (G) на входе 350. температуре псевдоожиженного слоя 190 и температуре газа на выходе 200°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 1с.

Пример 4в.4.

Процессе проводят таким же образом, как это описано в 4в. 1, при температуре газа (G) на входе 260, температуре псевдоожи- 5 женного слоя 160 и температуре газа на выходе 160°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 1с. Приме р4в.5.

0 Процесс проводят таким же образом, как это описано в 4в. 1, при температуре газа (G) на входе 210, температуре псевдоожиженного слоя 140 и температуре газа на выходе 160°С. В результате получают грану5 лят, состав и характеристики которого описаны в разделеле 1с.

5. Получение 2-бром-4- -сульфатоэтил- сульфонил)-анилина периодическим способом.

0 5э. Получение реакционной смеси.

Перемешивают технический влажный или сухой 2-бром-4-(оксиэтилсульфонил)- анилин в таком количестве водного раствора серной кислоты с концентрацией,

5 например, 30-95%, чтобы молярное соотношение между сульфонильным соединением и серной кислотой составляло, например, 1:t или 1:1,02, или 1:1,05. В результате получают, например, при 80-90°С раствор, или

0 при 20-25°С суспензию, которые вводят в конвекционную сушилку.

Предпочтительно использовать реакционные смеси, содержащие 49-68% бром-4- {б-оксиэтилсульфонил)-анилина и 17,5-25%

5 серной кислоты (в расчете на 100%-ную серную кислоту).

5в. Технологические примеры.

5в.1. Принцип способа.

В распылительном грануляторе с псев0 доожиженным слоем (например, типа изображенного на фиг. 1) с помощью газа (G) и целевого продукта в виде тонкоизмельченного материала, а именно 2-бром-4-(#-суль- фатоэтилсульфонил)-анилина с размером

5 зерна 100 микрм или менее, создают псев- доожижениый слой. Температуру газа (G) на входе устанавливают такой, как, например, в примерах 5в.2-5в.5, а температуру псевдоожиженного слоя, равную температуре

0 реакции, поддерживают постоянной в соответствии с примерами 5в.2-5в.5, постоянно вдувая в псевдоожиженный слой раствор или суспензию исходного сульфонильного соединения, приготовленных таким обрз5 зом, как это описано в 5а. В этих условиях в псевдоожиженном слое образуется гранулят, размер зерна которого регулируют путем введения целевого продукта в виде тонкоизмельченного материала и/или измельчения с помощью дезинтегратора 25. В

результате получают гранулят с размером зерна, например 100-800 или 100-2000, или 100-3000 микрон; Процесс прерывают, например, через 2 или 3, или 4, или 5 ч, а . именно к моменту, когда количество грану- лята в псевдоожиженном слое становится настолько большим, что уже становится невозможным поддерживать оптимальный поток его зерен. Тогда псевдоожиженный слой удаляют из реактора и начинают процесс заново.

Приме р5в.2.

{Процесс проводят таким же образом, как это описано в 5в.1, при температуре газа (G) на входе 200 и температуре псевдоожи-- женного слоя, равной температуре реакции, 140°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 5с.

П римербв.З.

Процесс проводят таким же образом, как это описано в 5в. 1, при температуре газа (G) на входе 230 и температуре псевдоожи- женного слоя, равной температуре реакции 160РС. В результате получают гранулят, состав и характеристики которого описаны в разделе 5с.

Приме р5в.4.

Процесс проводят таким же образом, как это описано в 5в. 1, при температуре газа (G) на входе 170 и температуре псевдоожи- женного слоя, равной температуре реакции, 115°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 5с.

При м е р5в.5.

Процесс проводят таким же образом, как это описано в 5в.1, при температуре газа (G) на входе 210 и температуре псевдоожи женного слоя, равной температуре реакции 130°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 5с.

5с. Результаты,

На основании результатов анализа проб гранулята, отбиравшихся из псевдо- ожиженного слоя в процессе распыления сернокислого раствора или суспензии исходного сульфонильного соединения, было установлено, что реакция зтерификации (сульфатирование) в процессе распыления протекает спонтанно и практически полностью и поэтому в дополнительной выдержке нет необходимости. Это подтверждается и анализами проб гранулята, который дополнительно выдерживался в псевдоожиженном слое при температуре реакци до 2 ч и состав которого в соотношении содержания целевого сульфатного продукта больше не изменялся. Грэнуляты, полученные в соотёетствии с примерами 5в.2-5в.5, содержали в среднем 96-98% 2-бром-4-((-сульфа- тоэтилсульфонил)-анилина 1,5-2,5% 2-бром-4- -оксиэтилсульфонил)-анилина и 1-1,5% 4- -сульфатоэтилсульфонил)-анили- на.

Практически не содержащие пылевидной фракции грануляты отличаются по сравнению с продуктами, получаемыми в сушилках; в которых сушка осуществляется через поверхность теплопередачи, например, в сушильных чанах, более высокой скоростью растворения в водных суспензиях при добавлении кальцинированной соды до рН7.

6. Получение 2-бром-4 сульфатоэтил- сульфонил)-анилина непрерывным способом.

6э. Получение реакционной смеси.

Реакционную смесь готовят таким же образом, как это описано в 5а.

6в. Технологические примеры.

Как и в случае 5в.1, с помощью газа (G) и целевого сульфатного продукта в виде тонкоизмельченного материала создают псевдоожиженный слой.

Рабочую температуру газа (G) на входе и температуру псевдоожиженного слоя устанавливают равными соответственно 200. и 140, или 210 и 130, или 190 и 150°С.

В отличие от периодического при непрерывном способе так же, как это описано в 5а, образующийся гранулят параллельно с распылением реакционной смеси непрерывно отводят из реактора через ячейковый питатель 14. В результате количество гранулята в псевдоожиженном слое остается постоянным. Размер зерна гранулята, как и при периодическом способе, регулируют пу- 0 тем добавки тонкоизмельченного материала (целевого сульфатного продукта) и/или измельчения гранулятэ дезинтегратором 25, благодаря чему процесс с точки зрения количества гранулята в псеводоожиженном слое и постоянства распределения Частиц гранулята по размеру протекает в оптимальном режиме псевдоожижения.

6с, Результаты.

На основании результатов анализов проб гранулята, отбиравшихся из псевдоожиженного слоя в процессе распыления сернокислого раствора или суспензии исходного сульфонильного соединения, было установлено, что реакция этерификации 5 (сульфатирование) при распылении протекает спонтанно и практически полностью, и поэтому в дополнительной выдержке нет необходимости. Это подтверждается и анализами проб гранулята, который дополнительно выдерживался в псевдоожиженном

5

0

5

0

5

5

0

слое при температуре реакции до 3 часов и состав которого в отношении содержания целевого сульфатного продукта больше не изменялся. Грануляты, полученные в примерах при указанных в 6в температурах газа на входе и псевдоожиженного слоя, содержали в среднем 98% 27бром-4- сульфато- этилсульфонил)-анилина, 1% 2-бром-4- - оксиэтилсульфонил)-анилинэ, 1 % 4- -суль- фатоэтилсульфонил-анилина, образующе- гося из 4- 3-оксиэтилсульфонил)-анилина, содержащегося в качестве примеси в исходном соединении.

Практически не содержащие пылевидной фракции грануляты отличаются по срав- нению с продуктами, получаемыми в сушилках, в которых сушка осуществляется через поверхность теплопередачи, например, в сушильных ковшах, более высокой скоростью растворения в водных суспензи- ях при добавлении кальцинированной соды до рН 7.

7. Получение 2,5-диметокси-4- -сульфа- тоэтилсульфонил)-анилина.

7а. Получение реакционной смеси.

Перемешивают технический влажный или сухой 2,5-диметокси-4-(/ -оксиэтилсуль- фонил)-1-ацетиламинобензол в таком количестве водного раствора серной кислоты с концентрацией 20-95%, чтобы молярное со- отношение между сульфонильным соединением и серной кислотой равнялось, например, 1:1, или 1:1.02, или 1:1,04. В результате получают при например, 90-100°С, раствор или при 20-25°С суспензию, кото- рые вводят в конвекционную сушилку. Предпочтительно использовать реакционные смеси, содержащие 50-68% 2,5-диме- токси-4-(/ -оксиэтилсульфонил)-1-ацетил- аминобензола и 16-23% серной кислоты (в расчете на 100%-ную кислоту).

7в. Технологические примеры.

7в.1. Принцип способа.

В распылительном грануляторе с псев- доожиженным слоем (например, типа изо- браженного на фиг. 1) с помощью газа (G) и целевого продукта в виде тонкоизмельченного материала, а именно 2,5-диметокси-4- 3-сульфатоэтилсульфонил)-анилина с размером зерна, например, 100 или менее микрон, создают псевдоожиженный слой. Температуру газа (G) на входе устанавливают равной тем ее значениям, которые приведены в примерах 7в,2-7в.5, а температуру псевдоожиженного слоя (равную темпера- туре реакции) поддерживают постоянной и равной тем значениям, которые приведены в примерах 7в.2-7в.5, для чего все время впрыскивают в псевдоожиженный слой приготовленный, как это описано в 7а., раствор

или суспензию исходного сульфонильного соединения. В этих условиях в псевдоожи- женном слое образуется граиулят, размер зерна которого регулируют путпм введения в псевдоожиженный слой целевого сульфатного продукта в виде тонкоизмельченного материала и/или измельчения с помощью дезинтегратора 25. В результате получают гранулят с размером зерна, например, 100-800. или 100-2000, или 100- 3000 микрон. ,

Пример 7в.2.

Процесс проводят таким же образом, как это описано в 7в. 1, при температуре газа (G) на входе 200 и температуре псевдоожи- женного слоя, равной температуре псевдоожиженного слоя, равной температуре, реакции, 130±5°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 7с.

Пример 7в.З.

Процесс проводят таким же образом, как это описано в 7в,1, при температуре газа (G) на входе 220 и температуре псевдоожиженного слоя, равной температуре реакции. 165±5°С. В результате получают гранулят, состав и характеристика которого приведены в разделе 7с.

П р и м е р 7в.4.

Процесс проводят таким же образом, как это описано 7в.1, при температуре газа (G) на входе 180 и температуре псевдоожиженного слоя, равной температуре реакции, 145°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 7с.

Пример 7в.5.

Процесс проводят таким же образом, как это описано в 7в. 1, при температуре газа (G) на входе 220 и температуре псевдоожиженного слоя, равной температуре реакции, 150°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 7с.

7с. Результаты.

На основании результатов анализа проб гранулята, отбиравшихся из псевдоожиженного слоя в процессе распыления раствора или суспензии исходного сульфонильного соединения, было установлено, что реакция этерификации (сульфатирова- ние) в процессе распыления протекает спонтанно и практически полностью, и поэтому в дополнительной выдержке нет необходимости. Это подтверждается и результатами анализа проб гранулята. который дополнительно выдерживался в псевдоожиженном слое при рабочей температуре до 2 часов и состав которого в отношении содержания целевого сульфатного

продукта больше не менялся. Грануляты, полученные в примерах 7в.2-7в.5, содержали в среднем 96% 2,5-диметокси-4- (/5-сульфатоэтилсульфонил}-анилина 2,5% 2,5-диметокси-4-(-оксиэтилсульфонил)- 1-ацетиламинобензола и 0,3% 2,5-диметок- си-4- -рксиэтилсульфонил)-ани- лина.

Практически не содержащие пылевидной фракции грануляты отличаются по сравнению с продуктами, получаемыми в сушилках, в которых сушка осуществляется через поверхность теплопередачи, например, в сушильных ковшах, более высокой скоростью растворения в водной суспензии при добавлении кальцинированной соды до рН7.

8. Получение 2-метокси-5-метил-4-((8- сульфатрэтилсульфонил)-анилина

8а. Получение реакционной смеси. Перемешивают 2-метокси-5-метил-4- (/Ј жсиэтиясульфонил)-1-ацетиламинобен- зол (технический влажный или сухой продукт) с таким количеством водного раствора серной кислоты с концентрацией 10-95%, чтобы молярное соотношение между суль- фонильным соединением и серной кислотой равнялось, например 1:1, или 1:1,02, или 1:1,05. В результате получают, например, при 90-100°С, раствор или при 20-25°С суспензию, которые распыляют в конвекцион- ной сушилке. Предпочтительно использовать реакционные смеси, содержащие 37-55% 2-метокси-5-метил-4-(5-окси- этилсу/)ьфонил)-1-ацетиламинобензола и 13-20% серной кислоты (в расчете на 100%- ную кислоту).

8в. Технологические примеры. 8в.1. Принцип способа В распылительном грануляторе с псевдоожиженном слое (например, типа изобра- женного на фиг. 1) с помощью газа (G) и целевого продукта в виде тонкоизмельченного материала, а именно 2-метокси-5-ме- тил-4-$Ј-сульфатоэтилсульфонил)-анилина с размером зерна, например, 100 или менее мкм, создают псевдрожиженный слой. Температуру газа (G) на входе устанавливают равной тем ее значениям, которые приведены в примерах Зв.2-8в.5, а температуру псевдоожиженного слоя .поддерживают по- стоянной и равной тем значениям, которые приведены в примерах 8в.2-8в.5, для чего все время впрыскивают в псевдоожижен- ный слой, приготовленный, как это описано в 8а, раствор или суспензию исходного суль- фрнильного соединения. В этих условиях в псевдоожиженном слое образуется гранулят, размер зерна которого регулируют пу- тем введения в псевдоржиженный слой целевого сульфатного продукта в виде.тонкоизмельченного материала и/или измельчения с помощью дезинтегратора 25. В результате получают грэнулят с размером зерна, например, 100-800, или 100-2000, или 100-300 микрон.

Пример 8в.2.

Процесс проводят таким же образом, как это описано в 8в. 1, при температуре газа (G) на входе 220 и температуре псевдоожиженного слоя, равной температуре реакции 165°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 8с.7.

Примервв.З.

Процесс проводят таким же образом, как это описано в 8в, 1, при температуре газа (G) на входе 200 и температуре псевдоожи- женного слоя, равной температуре реакции, 145°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 8с.

Пример 8в,4.

Процесс проводят таким же образом, как это описано в 8в.1, при .температуре газа (G) на входе 180 и температуре псевдоожиженного слоя, равной температуре реакции 130°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 8с.

Пример 8в;5.

Процесс проводят таким же образом, как это описано в 8в.1, при температуре газа (G) на входе 200 и температуре псевдоожиженного слоя, равной температуре реакци, 155°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 8с.

8с. Результаты

На основании результатов анализа проб гранулята, отбиравшихся из псевдоожиженного слоя в процессе распыления сернокислого раствора исходного сульфо- нильного соединения, было установлено, что реакция этерификации (сульфатирова- ние) в процессе распыления протекает спонтанно и практически полностью, и поэтому в дополнительной выдержке нет необходимости. Это подтверждается и результатами анализа проб гранулята, который дополнительно выдерживался в псевдоожиженном слое при рабочей температуре до 4 часов и состав которого в отношении содержания целевого сульфатного соединения больше не изменялся. Грануляты, полученные в примерах 8в.2-8в.5. содержали в среднем 92-96% 2-метокси-5- метил-4- сульфатоэТилсульфони л)-а н и ли на, 0,4 % 2-метокси-5-метил-4-$ -оксиэтилсул ь- фонил)-1-ацетиламино-бензола и 2- метокси-5-метил-4-(б-оксиэтилсульфонил)-анилина, а также 2-3% побочных продуктов, содержащихся в техническом исходном продукте, в который они попадают в процессе синтеза.

Практически не содержащие пылевид- ной фракции грануляты отличаются по срав- нению с продуктами, получаемыми в сушилках, в которых сушка осуществляется через поверхность теплопередачи, например, в сушильном ковше, более высокой ско- ростью растворения в водной суспензии при добавлении кальцинированной соды до рН7.

9. Получение 2-метокси-5-(-сульфатоэ- тилсульфонил)анилина.

9а. Получение реакционной смеси.

Перемешивают 2-метокси-5-(/ -оксиэ- тилсульфонил)-ацетаминобензол (технический влажный или сухой продукт) в таком количестве водного раствора серной кисло- ты с концентрацией 20-95 мае.%, чтобы молярное соотношение между сульфонильным соединением и серной кислотой равнялось, например, 1:1,05, или 1:1,1, или 1:1,15. В результате получают, например, при 110- 115°С, раствор или при 20-25°С суспензию, которые впрыскивюат в конвекционную сушилку.

Предпочтительно использовать реакционные смеси, содержащие 50-65% 2-меток- си-5-(/3 -оксмэтилсульфонил)-1ацетил- аминобензола и 19-26% серной кислоты (в расчете на 100%-ную кислоту).

9в. Технологические примеры.

9в. 1, Принцип способа.

8 распылительном грануляторе с псеа- доожиженным слоем (например, типа изображенного на фиг. 1) с помощью газа (G) и целевого продукта в виде тонкоизмельченного материала, а именно 2-метокси-5-(/3- сульфатоэтилсульфонил)-анилина с размером зерна 100 или менее мкм, создают псевдоожиженный слой. Температуру газа (G) на входе устанавливают равной тем значениям, которые приведены в примерах 9в.2-9в.5, а температуру псевдоожиженно- го слоя поддерживают постоянной и равной тем значениям, которые приведены в примерах 9в.2-9в.5, для чего все время впрыт скивают в псевдоожиженный слой, приготовленный, как это описано в 9а, раствор или суспензию исходного сульфо- нильного соединения. В этих условиях в псевдоожиженном слое образуется гранулят, размер зерна которого регулируют пу- тем введения в псевдоожиженный слой целевого сульфатного продукта в виде тонкоизмельченного материала и/или измельчения с помощью дезинтегратора 25. В результате получают гранулят с размером

зерна, например, 100-800, или 100-2000, или 100-3000 микрон.

П р им е р 9в.2.

Процесс проводят таким же образом, как это описано в 9в. 1, при температуре газа G на входе 200 и температуре псевдоожи- женногослоя, равной температуре реакции, 150°С. В результате получают гранулят, состав и характеритики которого описаны в разделе 9с.

Приме р 9в,3.

Процесс проводят таким же образом, как это описано в 9в.1, при температуре газа (G) на входе 220 и температуре псевдоожи- женного слоя, равной температуре реакции 165°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 9с.

Пример 9в.4.

Процесс проводят таким образом, как это описано в.9в.1 при температуре газа(G) на входе 180 и температуре псевдоожижен- ного слоя, равной температуре реакции, 140°С. В результате получают гранулят, состав и характеристики которого описаны в разделе 9с.

Приме р 9в.5.

Процесс проводят таким же образом, как это описано в 9в, 1, при температуре газа (G) на входе 200 и температуре псевдоожи- женного слоя, ранной температуре реакции, 130°С. В результате получают гранулят, состав и характеристики которого приведены в разделе 9с.

9с. Результаты.

На основании анализа проб гранулята, отбиравшихся из псевдоожиженного слоя в процессе распыления сернокислого раствора или суспензии исходного сульфонильно- го соединения, было установлено, что реакция этерификации (сульфатирование) в процессе распыления протекает спонтанно и практически полностью, и поэтому в дополнительной выдержке нет необходимости. Это подтверждается и результатами анализа проб гранулята, который дополнительно выдерживался в псевдоожиженном слое до 3 часов и состав которого в отношении содержания целевого сульфатного продукта больше не изменялся.

Грануляты, полученные в примерах 9в,2-9в.5. содержали 94-96% 2-метокси-5- $ -сульфатоэтилсульфонил)-анилина, 1- 2,5% 2-метокси-5-( у5-оксиэтилсупьфо- нил)-анилина, 3,5% побочных продуктов, содержавшихся в техническом исходном соединении, попавших в него в процессе его синтеза и оставшихся в той же форме.

Практически не содержащие пылевидной фракции грануляты отличаются по сравнению с продуктами, получаемыми в сушилках, сушка в которых осуществляется через поверхность теплопередачи, например, в сушильном ковше, более высокой скоростью растворения в водной суспензии при добав- лении кальцинированной соды до рН 7.

Формула изобретения

1, Способ получения аминоарил- суль- фатоэтилсульфонов формулы I

(H03SOCH2CH2-S02)m-A-NH2. где А - фенилен или нафтилен, которые могут содержать 1-3 заместителя, выбранные из группы: С1-С4-алкил с Сп-С -алкоксил, галоген, карбокси или оксигруппа;

или 2,,

этерификацией раствора, суспензии или пасты в серной кислоте аминоэрил-/ -окси- этилсульфона формулы II

(HO-CH2CH2-S02)m-A-N-H

R где m имеет указанные значения;

R - водород или ацил, серной кислотой при молярном соотношений соединения II: серная кислота равном 1:1-1,05, и температуре 100-200°С, с одновременным удалением воды и, в случае наличия у исходного соединения II ацилами- ногруппы с одновременным гидролизом ациламиногруппы, отличающийся тем, что, с целью упрощения процесса, последний проводят путем впрыскивания исходных продуктов в поток горячего газа, вводимого в распылительный гранулятор с псевдоожиженным слоем, или распылительную сушилку, или распылительную сушилку с интегрированным псевдоожиженным слоем, проводя в них одновременно этерификацию и удаление воды, и в случае наличия у исходного соединения II ациламиногруппы ее гидролиз.

2.Способ по п. 1,отличающийся тем, что процесс проводят при 110-180°С.

3.Способ по пл. 1 и 2, о т л и ч а ю щ и й- с я тем, что серную кислоту используют в виде ее водного раствора с содержанием воды до 80 мае. %.

4.Способ по пл. 1-3. отличающий- с я тем, что процесс проводят в распыли. тельном грануляторе с псевдоожиженным слоем, который создают пневматически и/или механически.

5.Способ по пп. 1-3, отличающий- с я тем, что процесс проводят в башне для распылительной сушки с распылительным диском, или распылительным, соплом, или соплами.

6.Способ по пп. 1-3. отличающий- с я тем, что процесс проводят в башне для распылительной сушки с интегрированным псевдоожиженным слоем.

Приоритетно пунктам: 11.12.87-по пп. 1-3 и 5-6; 01.07.87 -попп. 1-6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТА НАТРИЯ | 1990 |

|

RU2039701C1 |

| ПЕСТИЦИДНОЕ СРЕДСТВО В ФОРМЕ ЭМУЛЬГИРУЕМОГО В ВОДЕ ГРАНУЛЯТА | 1992 |

|

RU2126207C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИКАТА НАТРИЯ СЛОИСТОЙ СТРУКТУРЫ | 1990 |

|

RU2032619C1 |

| ГЕРБИЦИДНОЕ СИНЕРГИТИЧЕСКОЕ СРЕДСТВО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ БОРЬБЫ С НЕЖЕЛАТЕЛЬНЫМИ РАСТЕНИЯМИ | 1991 |

|

RU2086127C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ И КОРМОВАЯ ДОБАВКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 1994 |

|

RU2093999C1 |

| ПРОИЗВОДНЫЕ АЦИЛИРОВАННОЙ АМИНОФЕНИЛСУЛЬФОНИЛМОЧЕВИНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2147579C1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИВИНИЛБУТИРАЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2086566C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ДИЭФИРОВ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ДИОЛОВ СЛОЖНЫХ ПОЛИЭФИРОВ | 1993 |

|

RU2103257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦИАНИДА ЩЕЛОЧНОГО МЕТАЛЛА И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ ГРАНУЛЯТ ЦИАНИДА ЩЕЛОЧНОГО МЕТАЛЛА | 1998 |

|

RU2201895C2 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНА | 1993 |

|

RU2124526C1 |

Сущность изобретения: Продукт - ами- ноарилт -сульфатоэтилсульфоны формулы; (НОзСОСН2СН2-502)т-А-МН2. где: А - фени- лен или нафтилен, которые могут быть замещены алкилом, алкоксилом, галогеном, карбоксилом или оксигруппой; . Реагент 1: соответствующий аминоарил- / -ок- си.этилсульфон. Реагент 2: серная кислота. Условия процесса: вспрыскивание исходных продуктов в поток горячего газа, вводимого в распылительный гранулятор с псевдоожиженным слоем или распылительную сушилку, или распылительную сушилку с интегрированным псевдоожиженнным слоем при 100-200РС, проводят в них одно- временнрэтерификацию и удаление воды и, в случае наличия у исходного соединения ациламиногруппы ее гидролиз. 5 з.п, ф-лы, 3 ил.

12

Фиг. 1

ю

ГТ

с

со

и

г мф

| Водоотводчик | 1925 |

|

SU1962A1 |

| Выложенная заявка ФРГ № 3026808, кл.С 07 С 147/12, 1981. | |||

Авторы

Даты

1993-07-30—Публикация

1990-06-08—Подача