Изобретение относится к химической промышленности, в частности к получению синтетических моющих средств (СМС).

Известен способ охлаждения порошков, в котором охлаждение осуществляется в аэрлифте, что требует больших расходов воздуха 40-50 тыс.м3/час. (Технологический регламент N 71-01-78, Тосненский завод бытовой химии ВПО "Союзбытхим" Ленхимпром).

Известен также способ распылительной сушки растворов и суспензий, при котором газовую фазу подают тангенциально в сечениях, перпендикулярных к потоку распыливаемого продукта. При этом подачу газа в смежных по высоте сечениях осуществляют в противоположных направлениях.

Этот способ подачи газовой фазы является наиболее близким к предлагаемому по технической сущности и выбран в качестве прототипа.

Использование данного способа не обеспечивает равномерность распределения газовой среды по сечению аппарата в зоне ввода вторичного теплоносителя, что приводит к снижению качества термообработки продукта и, как следствие, к широкому фракционному составу получаемого порошка.

Кроме того, интенсификация процесса теплообмена происходит, в основном, в местах перехода от одного сечения к другому и ограничена диаметральным сечением аппарата.

Целью предлагаемого изобретения является интенсификация процесса теплообмена, в данном случае охлаждения, порошков при распылительной сушке, а также сужение фракционного состава готового продукта.

Поставленная цель достигается тем, что в процессе охлаждения порошка при тангенциальном подводе газовых потоков в противоположных направлениях в смежных по высоте сечениях аппарата, перпендикулярных ходу распыливаемого продукта, соотношение тангенциальных скоростей верхнего и нижнего потоков составляет 1,5-1,8:1.

При этом вследствие различного влияния центробежных сил верхний поток располагается по периферии сечений аппарата, оттесняя нижний поток к центральной части, что приводит к равномерному распределению потоков по диаметральным сечениям аппарата, тем самым интенсифицируя процесс охлаждения порошка, при этом стабилизируется выгрузка материала и аэродинамический режим в аппарате, что ведет к сужению фракционного состава готового продукта за счет разрушения крупных агломератов с отдувом мелкой фракции.

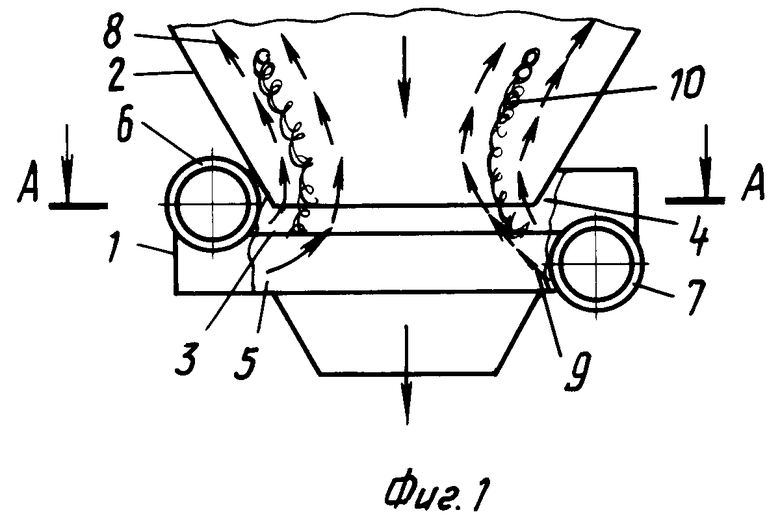

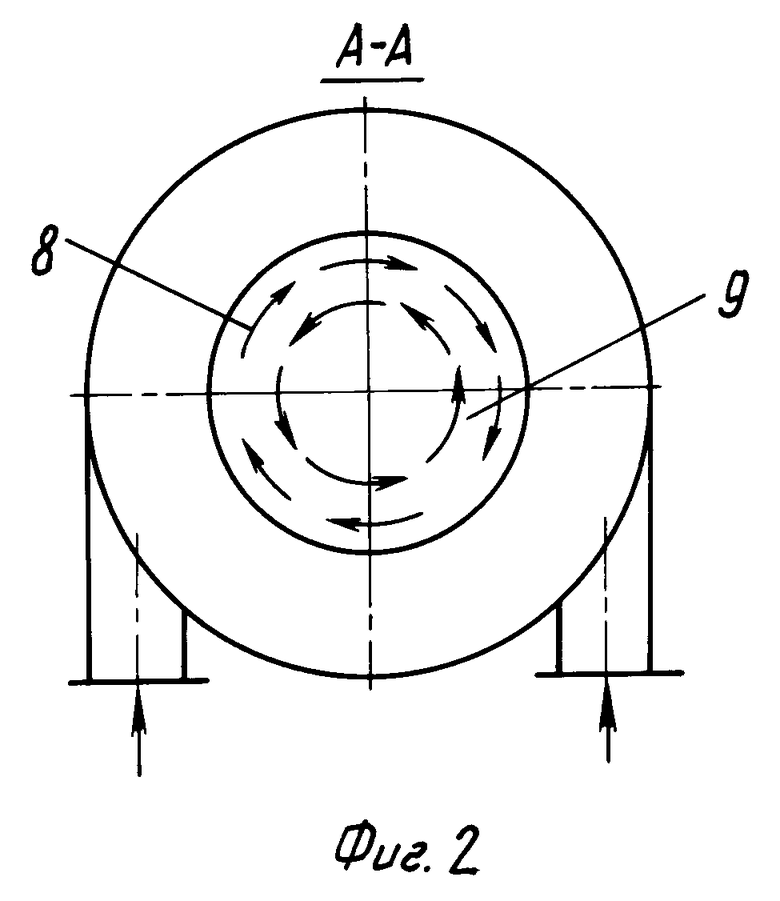

На фиг. 1 приведен узел охлаждения порошка, реализующий указанный способ; на фиг. 2 разрез А-А на фиг. 1.

Узел охлаждения порошка состоит из цилиндрического корпуса 1, установленного в нижней части конуса 2 сушильной башни, разделенного плоской горизонтальной перегородкой 3 на две камеры 4 и 5 с индивидуальными подводами воздуха 6 и 7. Подводы 6 и 7 установлены тангенциально к корпусу 1 и обеспечивают закрутку потоков в противоположных направлениях.

Узел охлаждения порошка работает следующим образом.

Охлаждающий агент подается через подводы 6 и 7 в камеры 4 и 5 устройства, заполняет их и, вращаясь в противоположных направлениях, равномерно входит во внутреннюю полость узла охлаждения.

Вследствие различного влияния центробежных сил, вызванного тем, что тангенциальная скорость верхнего потока в камере 4 в 1,5-1,8 раза больше тангенциальной скорости нижнего потока 9 в камере 5, верхний поток 8 располагается по периферии сечений аппарата, перпендикулярных ходу распыливаемого продукта, смещая нижний поток 9 к центральной части сечений. Это позволяет в отличие от прототипа, где потоки смещены к периферии аппарата, обеспечить равномерное распределение охлаждающего агента по плоскости сечений. При этом противоположно направленные потоки 8 и 9 контактируют между собой по поверхности 10, площадь которой определяется, в основном, закруткой потоков и будет тем больше, чем больше тангенциальные скорости потоков. Вследствие этого поверхность контакта в данном случае значительно превышает поверхность контакта противоположно направленных потоков в прототипе, где потоки соприкасаются только в диаметральных сечениях аппарата.

На поверхности контакта 10 потоки 8 и 9 сталкиваются, образуя вихри. Турбулизация потоков 8 и 9 увеличивается, что приводит к увеличению коэффициентов тепломассоотдачи.

Гранулы, получаемые в процессе распылительной сушки, опускаются в сторону выгрузки и подхватываются вихревыми потоками 8, 9 охлаждающего агента.

Более равномерное распределение потоков по сечению аппарата, а следовательно, увеличение поверхности контакта потоков с гранулами порошка, большая поверхность соприкосновения противоположно направленных потоков между собой обеспечивают более интенсивный режим охлаждения гранул по сравнению с прототипом.

При этом равномерно распределенный газовый поток одинаково охлаждают влажные горячие гранулы, препятствуя их слипанию, и способствует разрушению крупных агломератов с отдувом пылевидной фракции. Это ведет к сужению фракционного состава готового продукта, стабилизации выгрузки гранул из конуса 2 башни, а также сокращению количества брака и простоев оборудования, уменьшению трудоемкости обслуживания и улучшению условий работы.

Достижение поставленной цели подтверждается примерами конкретного выполнения.

Готовили композицию моющего средства "Лотос" (ГОСТ 25644-83), затем насосом высокого давления подавали в сушильную башню, где происходило высушивание порошка в потоке теплоносителя с последующим охлаждением холодным воздухом.

Первый опыт провели по технологическому регламенту N 71-01-78, где охлаждение порошка после башни осуществляли в аэрлифте.

Второй опыт (по а.с. N 445808) проводили следующим образом: в конус башни тангенциально вводили потоки воздуха (20оС, 5000 нм3/час) в двух сечениях, перпендикулярных к потоку распыливаемого продукта.

При этом подачу воздуха в смежных по высоте сечениях осуществляи в противоположных направлениях с тангенциальными скоростями, равными 1,8 м/с.

В последующих опытах холодный воздух вводили таким же образом и с теми же параметрами, как и во втором опыте, но соотношение тангенциальных скоростей верхнего и нижнего потоков изменяли в диапазоне от 1,4:1 до 1,9:1.

Фиксировались следующие параметры:

температура порошка после охлаждения;

гранулометрический состав по ГОСТ 225672-78;

тангенциальные скорости верхнего и нижнего потоков;

количество охлаждающего агента.

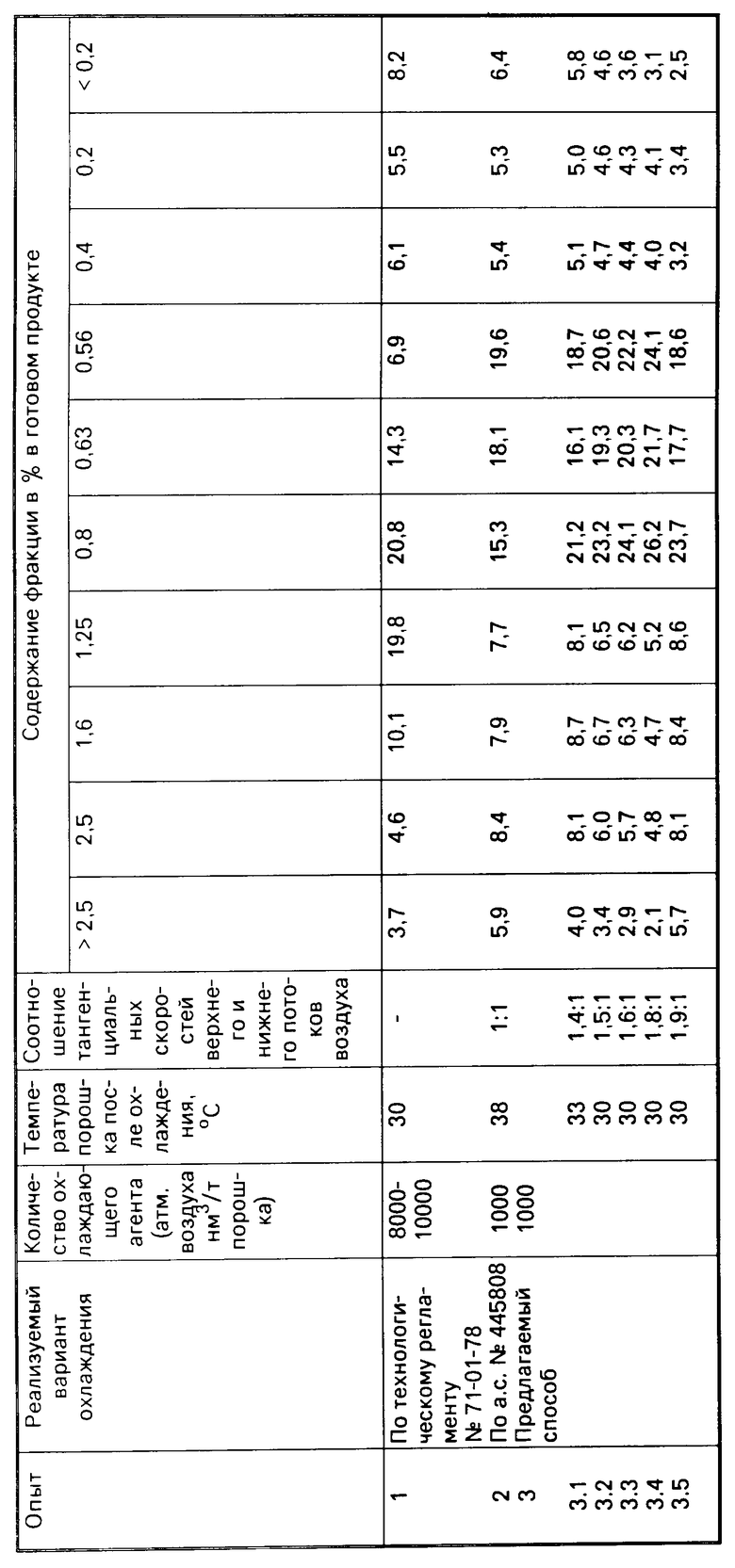

Полученные результаты испытаний представлены в таблице.

Из таблицы следует, что в случае с аналогом (по технологическому регламенту N 71-01-78) происходит интенсивное охлаждение порошка в аэрлифте до 30оС. Однако затраты охлаждающего агента при этом велики. Кроме того, вследствие высоких скоростей и большой высоты аэрлифта (30 м) происходит разрушение гранул.

В опыте 2, где способ подвода газовой среды в башню (в данном случае охлаждающего агента) осуществляется так же, как в прототипе, вследствие неравномерного распределения охлаждающего агента по сечению башни и небольшой поверхности контакта между противоположно направленными потоками, процесс охлаждения гранул происходит неравномерно.

Это приводит к менее интенсивному охлаждению порошка (температура _38оС) и низкому содержанию целевой фракции (фракция 0,2-2,5 87,7%) за счет увеличения содержания агломератов в готовом продукте.

В предлагаемом способе подвода охлаждающего агента (опыты 3.1-3.5) происходит интенсивное охлаждение порошка до 30оС (опыты 3.2-3.4). Это объясняется, как отмечалось выше, тем, что при соотношении тангенциальных скоростей верхнего и нижнего потоков как 1,5-1,8:1 происходит равномерное распределение охлаждающего агента по диаметральному сечению аппарата, увеличивается поверхность контакта противоположно направленных потоков, что ведет к интенсификации процесса охлаждения, а следовательно, и к снижению температуры порошка после башни.

Кроме того, как видно из таблицы, в этом случае выход фракции готового продукта 0,56-0,8 мм повышается по сравнению с прототипом на 19-35% и составляет 63,7-72%

При уменьшении соотношения скоростей (1,4:1 _4 опыт 3.1) различие во влиянии центробежных сил становится небольшим, потоки смещаются к периферии, ухудшаются равномерность распределения потоков и поверхность контакта между ними, а следовательно, снижается интенсивность охлаждения (температурa _33оС). При увеличении соотношения (опыт 3.5 соотношение 1,9:1) вследствие возрастания скорости растет вынос гранул из башни с охлаждающим агентом, что уменьшает выход фракции 0,56-0,8 мм (60%).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ВВОДА ДОБАВОК, ПРЕИМУЩЕСТВЕННО ТЕРМОЛАБИЛЬНЫХ ДОБАВОК СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 1989 |

|

RU2026731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 1989 |

|

RU2024611C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 1991 |

|

RU2023219C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1989 |

|

RU1624759C |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| Форсунка для распыления жидкости | 1990 |

|

SU1783998A3 |

| Способ сушки растворов и суспензий | 1989 |

|

SU1737236A1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| Механическая форсунка | 1989 |

|

SU1666200A1 |

| КОЛОННА-КЛАССИФИКАТОР | 1991 |

|

RU2019296C1 |

Использование: для получения синтетических моющих средств. Сущность изобретения: тангенциальные газовые потоки подают в противоположных направлениях в смежных по высоте сечениях, перпендикулярных направлению распыла продукта, а соотношение тангенциальных скоростей верхнего и нижнего потоков принимают равным 1,5 - 1,8 : 1. 2 ил., 1 табл.

СПОСОБ ОХЛАЖДЕНИЯ ПОРОШКОВ при распылительной сушке путем тангенциального подвода газовых потоков в противоположных направлениях в смежных по высоте сечениях, перпендикулярных направлению распыла продукта, отличающийся тем, что, с целью интенсификации процесса теплообмена и сужения фракционного состава готового продукта, соотношение тангенциальных скоростей верхнего и нижнего потоков принимают равным 1,5 1,8 1.

| Аппарат для сушки растворов и суспензий | 1969 |

|

SU445808A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-04-10—Публикация

1991-05-12—Подача