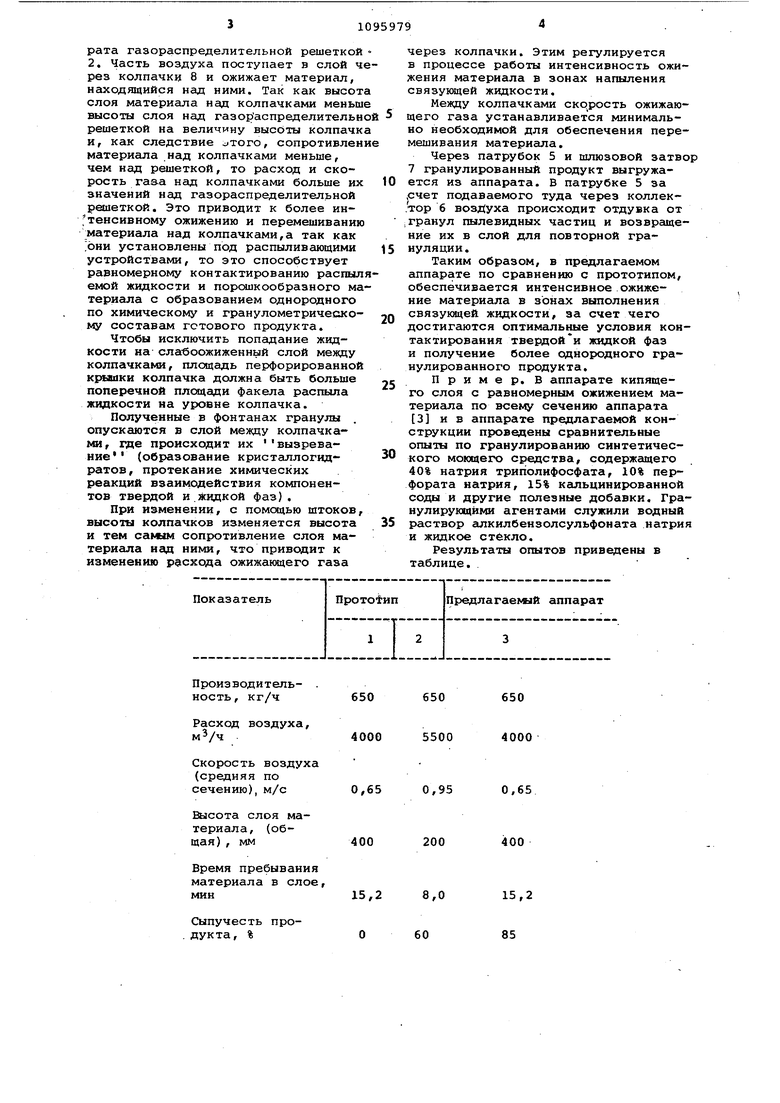

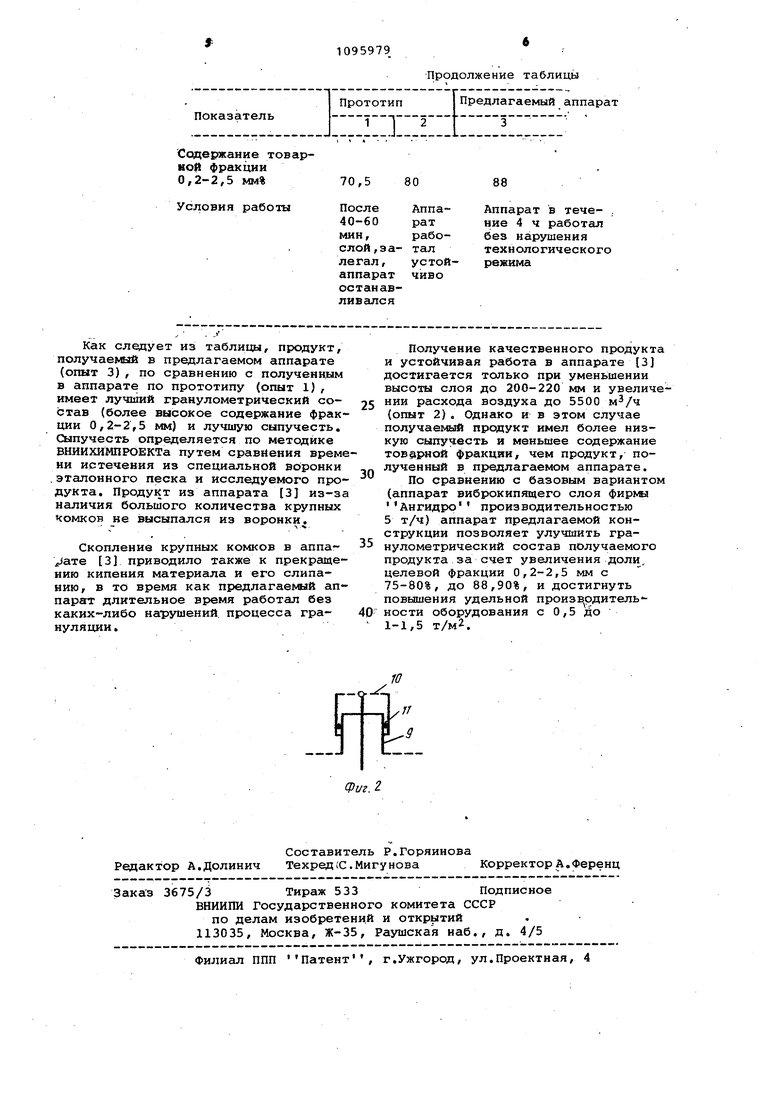

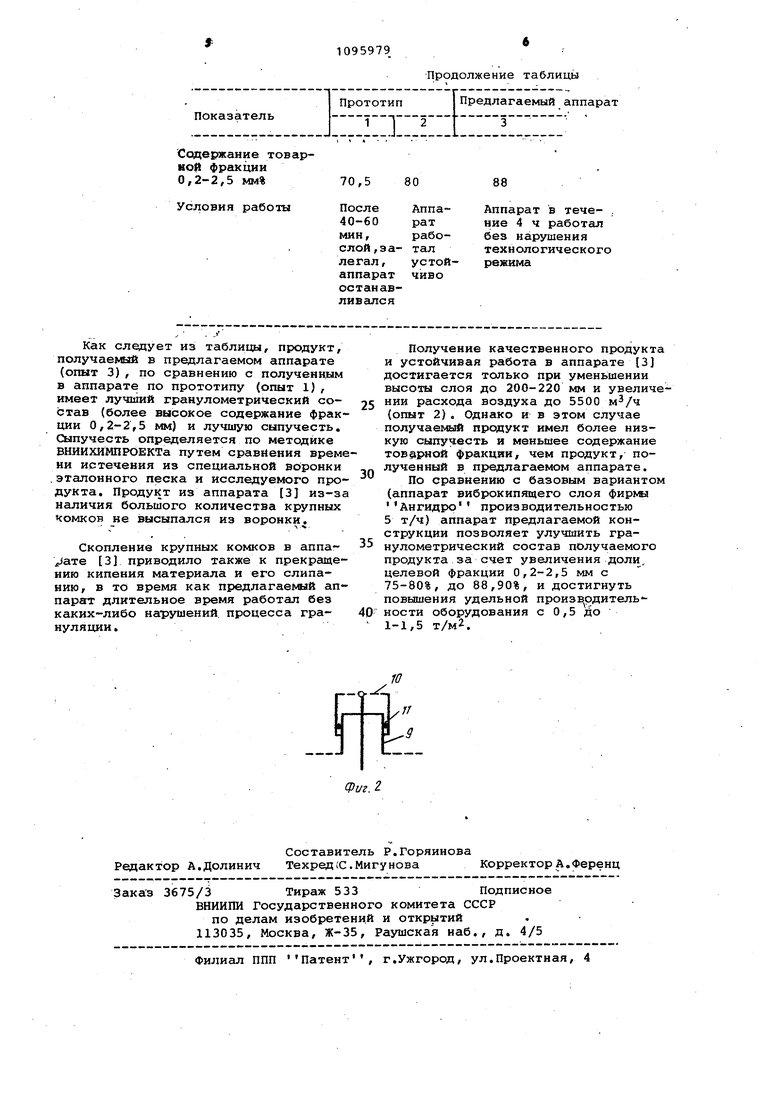

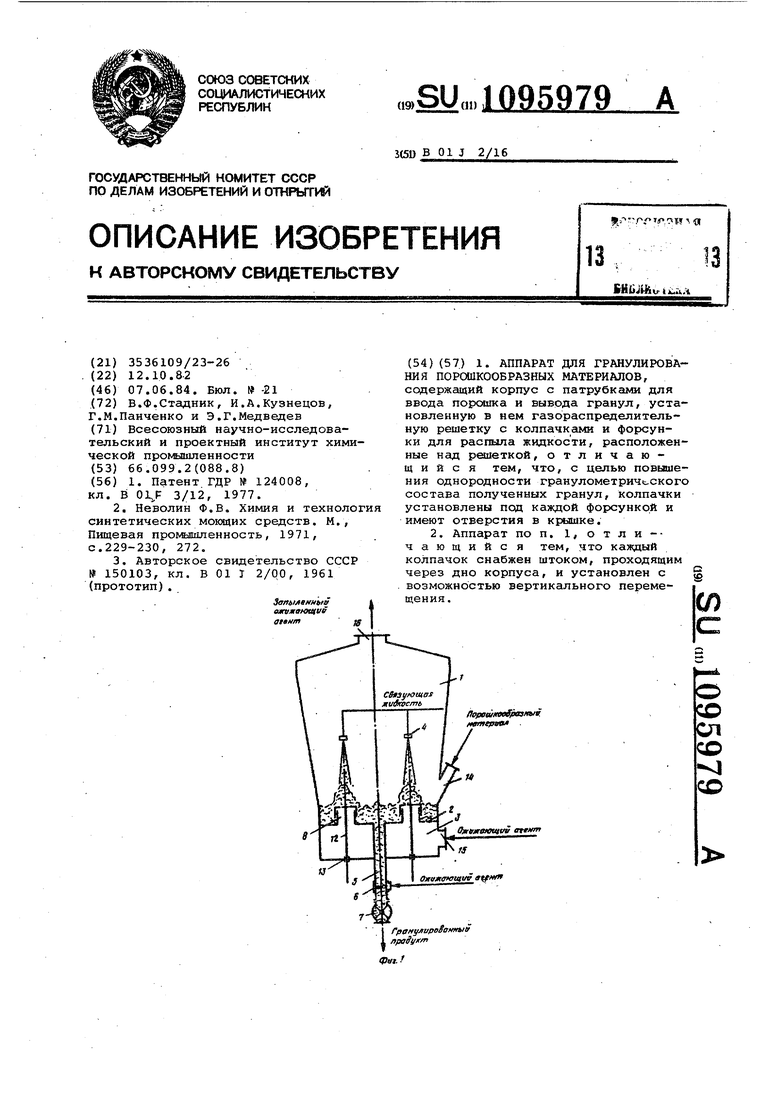

Изобретение относится к химическ промышленности, а именно к устройст вам для гранулирования порошкообраз ных материалову и может быть использовано, например, в производстве порошкообразных синтетических моющи средств (CMC) или других товаров бы товой химии. Известен аппарат для гранулирова ния порошкообразных материалов, имеющий камеру псевдоожижения, газораспределительную решетку, распылительное устройство. Псевдоожижени материала, содержащего неорганичес-кие соли, способные образовывать кристаллогидраты, интенсифицируется за счет неравномерной по сечению и направленной под углом к вертикальной оси аппарата-перфорации га зорас пределительной решетки 1. В таком аппарате сложно регулировать время пребывания материала в слое, которое должно быть не меньше времени гидратации входящих в его состав неорганических солей. Достижение же времени пребывания материа ла, не меньшего времени гидратации, за счет увеличения высоты слоя ухуд шает гидродинамику слоя, что в случае напыл.ения на материал жидкости приводит„к образованию агломератов, неод З ковых по химическому составу и геометрическим размерам. Известно, что время пребывания материала в аппарате определяет пол ноту гидратации солей и получение сыпучего неслеживающегося продукта 2. Наиболее близким по технической сутдности и достигаемому результату . к изобретению является аппарат для гранулирования порошкообразных мате риалов, содержащий корпус с патрубками для ввода порошка и вывода гра нул, газораспределительную решетку с установленными на ней колпачками туннельной конструкции и форсунки для подачи распыла жидкости, распололсенные над решеткой. Колпачки име ют переменный по высоте профиль, с1 газ поступает из них в слой материала через боковые щели между нижней кромкой колпачка и плоскостью решетки. Колпачки устанавливаются параллельно друг другу по всей площ.ади корпуса, Такой конструкцией достигается и тешсивное ожижение материала между колпачками и отгносительно равномерное его кипенке выше колпачков и особенно у поверхности слоя, на которую напыляется связующая жидкость 3 . Расположение колпачков по всей площади аппарата, приводящее к равкомефному кипению поверхности слоя, а также выход газа в слой из нижней части колпачков, в случае гранулирования порошкообразных материалов путем напыления на них связующей жидкости, приводит к следукмдим существенным недостаткам данного аппарата. Получае1 влй продукт имеет неоднородный гранулометрический состав, так как при равномерном ожижении поверхности слоя, на которую напыляется связующая жидкость, сложно достигнуть оптимальных условий перемешивания и контактирования твердой и жидкой фаз. Интенсификация перемешивания за счет увеличения расхода ожижающего воздуха неизбежно приводит к повышенному пылеуносу. и дополнительным расходам энергии. Возникает опасность налипания на колпачки материала, так как при данной конструкции наиболее слабое его ожижение и перемешивание происходит возле верхней части колпачков, куда попадает связующая жидкость. Цель изобретения - улучшение качества получаемого продукта за счет повышения однородности его гранулометрического состава. Указанная цель достигается тем, что в аппарате для гранулирования поройшообразных продуктов, содержащем корпус, патрубки для ввода порсажа и вывода гранул, газораспределительную решетку с установленными на ней колпачками и форсунки для распыла связующей жидкости, колпачки устанавливаются под каждой форсункой и имеют отзверстия в крышке для выхода ожижакадего газа. Колпачки снабжены штоками, проходящими через дно корпуса аппара-.. та, и установлены с возможностью вертикального перемещения. На фиг.1 показан предлагаемый аппарат, вертикальный разрез; на фиг. 2 - конструкция колпачка. Аппарат состоит из корпуса 1, газораспределительной решетки 2, камеры для ожижающего агента 3, форсунок 4, патрубка для выхода продукта 5, коллектора воздуха б, шлюзового затвора 7, колпачков 8. Колт пачок включает обечайку 9, стакан с отверстиями в крьвике 10 и уплотнение 11. К стакану прикреплен шток 12, проходящий через уплотнение 13. В корпусе аппарата расположены патрубки 14, 15 и 16 для ввода исходного порошка, подвода ожижающего агента и выхода отработанного, воздуха соответственно. Аппарат работает следуквдим образом. Порошкообразный материал поступает в аппарат через патрубок 14 и приводится в псевдоожиженное состояние посредством ожижающего агента, поступаквдего через патрубок 15, камеру 3 и распределяемого по сечению аппарата газораспределительной решеткой 2. Часть воздуха поступает в слой ч рез колпачки 8 и ожижает материал, находящийся над ними. Так как высот слоя материала над колпачками меньш высоты слоя над газораспределительн решеткой на величину высоты колпачк и, как следствие oixoro, сопротивлен материала .над колпачками меньше, чем над решеткой, то расход и скорость гааа над колпачками больше их значений над газораспределительной решеткой. Это приводит к более интенсивному ожижению и перемешиванию материала над колпачками,а так как ;Ьни установлены под распыливающими устройствами, то это способствует равномерному контактированию распыл емой жидкости и порошкообразного ма териала с образованием однородного по химическому и гранулометрическому составам готового продукта. Чтобы исключить попадание жидкости на сла оожиженный слой между колпачками, площадь перфорированной крышки колпачка должна быть больше поперечной плоцади факела распыла жидкости на уровне колпачка. Полученные в фонтанах гранулы опускёиотся в слой между колпачка- o, где происходит их вызревание (образование кристгшлогидратов, протекание химических реакций взaи 4oдeйcтвия компонентов твердой и.жидкой фаз). При изменении, с помощью штоков высоты колпачков изменяется высота и тем самым сопротивление слоя материала над ними, что приводит к изменению расхода ожижающего газа через колпачки. Этим регулируется в процессе работы интенсивность ожижения материала в зонах напыления СЕязукндей жидкости. Между колпачками скорость ожижающего газа устанавливается минимально необходимой для обеспечения перемешивания материала. Через патрубок 5 и шлюзовой затвор 7 гранулированный продукт выгружается из аппарата. В патрубке 5 за .счет подаваемого туда через коллек.тор 6 воздуха происходит отдувка от гранул пылевидных частиц и возвращение их в слой для повторной грануляции. Таким образом, в предлагаемом аппарате по сравнению с прототипом, обеспечивается интенсивное ожижение материала в зонах выполнения связукицей жидкости, за счет чего достигаются оптимальные условия контактирования твердой и жидкой фаз и получение более однородного гранулированного продукта. Пример. В аппарате кипящего слоя с равномерным ожижением материала по всему сечению аппарата 3 ив аппарате предлагаемой конструкции проведены сравнительные опыты по гранулированию синтетического моющего средства, содержащего 40% натрия триполифосфата, 10% перфората натрия, 15% кальцинированной соды и другие полезные добавки. Гранулирукхайми агентами служили водный раствор алкилбензолсульфоната натрия и жидкое стекло. Результаты опытов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667225A1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667226A1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780824A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 2003 |

|

RU2226426C1 |

| Аппарат для сушки растворов и суспензий в псевдоожиженном слое | 1982 |

|

SU1076721A1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПРОДУКТОВ Б КИНЯЩЕМ СЛОЕ | 1973 |

|

SU392964A1 |

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| Устройство для гранулирования и/или капсулирования материалов в псевдоожиженном слое | 1983 |

|

SU1169725A1 |

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780823A1 |

1. АППАРАТ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ, содержеиций корпус с патрубками для ввода порсяика и вывода гранул, установленную в нем газораспределительную решетку с колпачками и форсунки для распыла жидкости, расположенные над решеткой, отличающийся тем, что, с целью повышения однородности гранулометрического состава полученных гранул, колпачки установлены под каждой форсункой и имеют отверстия в крышке. 2. Аппарат по п. 1, отли-чающийс я тем, нто каждый колпачок снабжен штоком, проходящим через дно корпуса, и установлен с возможностью вертикального перемещения. atvaiuieeeffmfaar. ftemtfMOf Оявявющоу пгмт Oxvfeoutui ануяароВанныУ вду

650 650 650

4000 5500 4000

0,65 0,95 0,65 400 200 400

15,2 8,0 15,2 О 60 85

Прототип

Показатель

якание товарракции2,5 мм%

70,5

ия работы

После Аппа40-60 рат мин, рабослей,за- тал легал, устойаппарат чиво останавливался

Как следует из таблицы, продукт, получае№гй в предлагаемом аппарате (опыт 3), по сравнению с полученным в аппарате по прототипу (опыт 1), имеет лучший гранулометрический состав (более высокое содержание фракции 0,2-2,5 мм) и лучшую сыпучесть. Сыпучесть определяется по методике ВНИИХИМПРОЕКТа путем сравнения времени истечения из специальной воронки .эталонного песка и исследуемого продукта. Продукт из аппарата 3 из-за наличия большого количества крупных комков не высыпался из воронки.

- -.л -.

Скопление крупных комков в аппарате 3 приводило также к прекращению кипения материала и его слипанию, в то время как предлагаег вай аппарат длительное время работал без каких-либо нарушений процесса грануляции.

ш

Продолжение таблицы

Предлагаемый аппарат 3

80

88

Аппарат в тече- . ние 4 ч работал без нарушения технологического режима

Получение качественного продукта и устойчивая работа в аппарате 3 достигается только при уменьшении высоты слоя до 200-220 мм и увеличе5 НИИ расхода воздуха до 5500 (опыт 2). Однако и в этом случае получаемый продукт имел более низкую сыпучесть и меньшее содержание товарной фракции, чем продукт, полученный в предлагаемом аппарате.

По сравнению с базовым вариантом (аппарат виброкипящего слоя Ангидро производительностью 5 т/ч) аппарат предлагаемой конструкции позволяет улучшить гра5 нулометрический состав получаемого продукта за счет увеличения доли, целевой фракции 0,2-2,5 мм с 75-80%, до 88,90%, и достигнуть повышения удельной произв одитель0 ности оборудования с 0,5 до 1-1,5 т/м2.

Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения произведения амплитуд двух гармонических колебаний одинаковой частоты | 1959 |

|

SU124008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Химия и тех синтетических мокядих средств | |||

| Пищевая промышленность, 1971, с.229-230, 272 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-07—Публикация

1982-10-12—Подача