Изобретение относится к коррозионным испытаниям, а именно к способам диагностирования коррозионного состояния конструкций в условиях эксплуатации, например варочных котлов из биметалллов, применяемых в целлюлозно-бумажной промышленности.

Известны способы диагностирования коррозионного состояния конструкций в условиях эксплуатации, заключающиеся в том, что в контролируемую систему монтируется зонд электрического сопротивления и подключается к измерительной аппаратуре. По уменьшению площади сечения чувствительного элемента зонда за счет коррозии судят о коррозионном состоянии изделия [1]

Недостатком таких способов является их низкая информативность из-за невозможности определения характера разрушения металла конструкции (общая локальная коррозия, коррозионно-механические разрушения), так как чувствительный элемент датчика испытывает неадекватные с металлом воздействия.

Наиболее близким к изобретению по технической сущности и принятым за прототип является способ диагностирования коррозионного состояния конструкций из биметалла в условиях эксплуатации, заключающийся в том, что в конструкцию монтируют измерительный электрод, подключают его к измерительной аппаратуре, а о коррозионном состоянии конструкции судят по изменению электродного потенциала [2]

Основным недостатком данного способа является его низкая информативность и точность, так как только по скачку потенциала в момент образования трещины невозможно определить характер и стадийность коррозионно-механического разрушения: трещина образовалась в металле плакирующего слоя или трещина проросла в "черный металл" (т.е. нарушается сплошность плакирующего слоя и появляется контакт агрессивной среды с "черным" металлом).

Кроме того, применение стандартного каломельного электрода сравнения при работе конструкций с переменными температурами приводит к изменению диффузионного потенциала и, как следствие, снижает точность измерений [3]

Целью изобретения является повышение информативности и точности способа диагностирования путем непрерывной регистрации всех стадий коррозионно-механического разрушения конструкций из биметалла.

Указанная цель достигается тем, что в известном способе диагностирования коррозионного состояния конструкций из биметалла в условиях эксплуатации, заключающемся в том, что в конструкцию монтируют измерительный электрод, подключают его к измерительной аппаратуре, а о коррозионном состоянии конструкции судят по измерению электродного потенциала, после появления скачка электродного потенциала в момент образования трещины измерение и запись последнего ведут не менее 5 мин и по форме кривой "электродный потенциал время" судят о коррозионном состоянии конструкции, при этом измерительный электрод выполняют из того же материала, что и плакирующий слой.

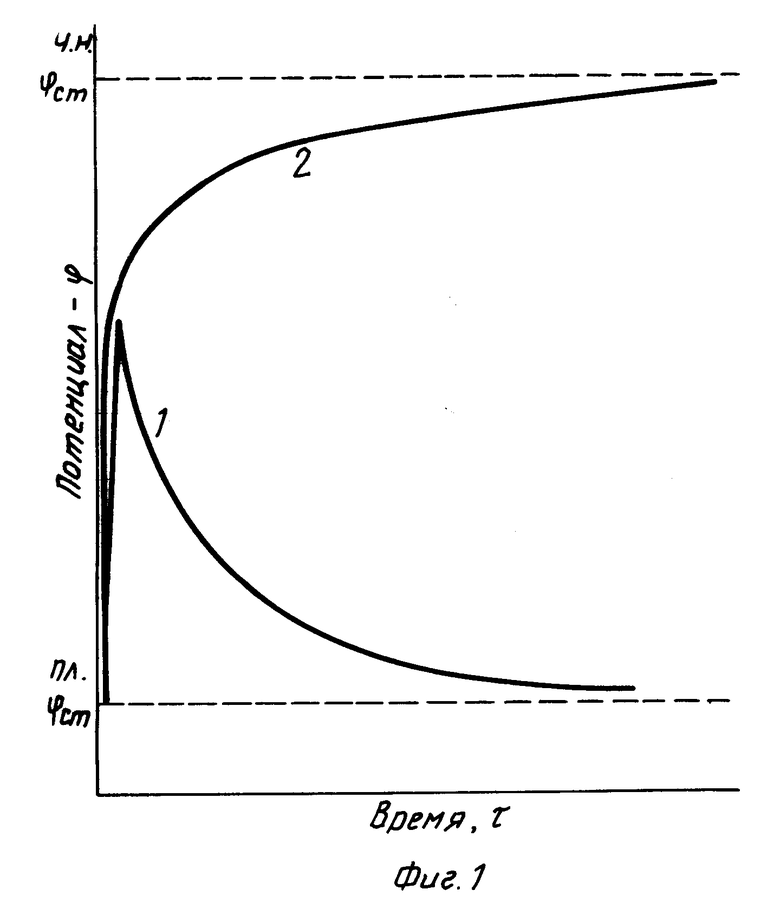

На фиг. 1 показаны кривые "электродный потенциал время" для случаев образования трещин в плакирующем слое кривая 1 и в "черном" металле кривая 2. При контакте с агрессивной средой на поверхности биметалла образуются фазовые (окисные) пленки, которые, как правило, снижают скорость коррозии. При эксплуатации изделия в условиях повышенных температур, потока агрессивной среды, эрозии и внутреннего давления, которое вызывает в стенках изделия механические напряжения, происходит разрушение окисной пленки плакирующего слоя, плакирующего и "черного" металла (утонение и коррозионное растрескивание стенок изделия).

Инструментом, позволяющим регистрировать стадии и разрушение биметалла, является электродный потенциал. В процессе работы конструкции (например варочного котла) наступает момент, когда в результате коррозионно-механических повреждений разрушается окисная пленка и появляются трещины, которые могут проходить в металл плакирующего слоя и "черный" металл. Этот процесс сопровождается резким смещением электродного потенциала в отрицательную область. Получая зависимость "электродный потенциал время" в момент прорастания трещины, можно судить о коррозионном состоянии конструкции.

В момент образования трещины в плакирующем слое наблюдается скачок электродного потенциала в отрицательную сторону, после чего происходит медленное смещение электродного потенциала к значению, близкому к стационарному потенциалу плакирующего слоя, объясняемое образованием новой окисной пленки на обнажившейся поверхности (кривая 1).

При прорастании трещины в "черный" металл кривая "электродный потенциал время" имеет совершенно другую форму (кривая 2), так как после растрескивания на поверхности "черного" металла образовывается пленка совершенно другого состава, практически не обладающая защитными свойствами, и значение электродного потенциала приближается к значению, близкому к стационарному значению "черного" металла, которое значительно отрицательнее стационарного потенциала плакирующего слоя.

Поэтому, снимая зависимость "электродный потенциал время" в момент образования трещины, можно судить о моменте разрушения плакирующего слоя (отличить трещину в плакирующем слое от трещины в "черном" металле).

Способ реализуется следующим образом.

В конструкцию (например, в стенку варочного котла) монтируют измерительный электрод, играющий роль электрода сравнения, выполненный из материала плакирующего слоя и через специальное реле подключают к сапописцу. При появлении трещины в стенке конструкции идет запись изменения электродного потенциала во времени и по форме кривой "электродный потенциал время" судят о характере разрушения.

П р и м е р. Проводилось диагностирование модельного варочного котла, выполненного из биметалла 20К+ +10Х17Н11ЗМЗТ. Предельным состоянием данного котла является нарушением сплошности плакирующего слоя. Среда 3% NaCl. Температура 20оС. Циклическое внутреннее давление создавали с помощью керамического насоса, позволяющего избежать образование гальванических пар, и, как следствие, неучтенных флуктуаций электродного потенциала, давление доводили до 13 атм. и контролировали манометром. Расчет толщины стенки проводили по толщине основного металла 20К, как этого требует инструкция по расчету варочных котлов на прочность.

Предельная толщина стенки определялась по формуле

δкр где р внутреннее давление;

где р внутреннее давление;

d внутренний диаметр;

[ σ] напряжение в стенке конструкции.

Для сокращения испытаний исходная толщина стенки была уменьшена до 2 мм (0,5 мм толщина плакирующего слоя) и на плакирующем слое были сделаны надрезы глубиной 0,3 м.

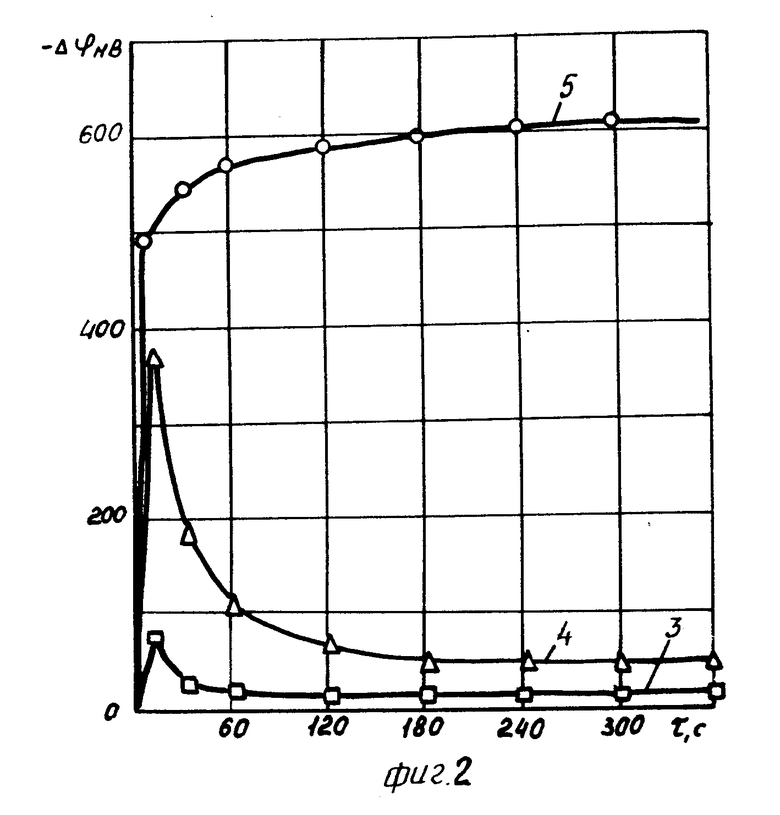

Измерительный электрод выполняется из материала плакирующего слоя, монтировался в стенку котла и подключался к самописцу КСП-4 и запоминающему осциллографу С8-13, обладающему меньшей инерционностью, чем КСП-4 и записывалась кривая "электродный потенциал время" в течении 5 мин, т.к. экспериментально установлено, что время релаксации, т.е. время, за которое значение потенциала после скачка в момент образования трещины приближается к стационарным значениям, не превышает 5 мин. Выбор большого промежутка времени практически не меняет наблюдаемой картины.

На фиг. 2 представлены записанные кривые "электродный потенциал время" соответствующие стадиям разрушения биметаллической стенки модельного варочного котла, а именно: кривая 3 соответствует разрушению оксидной пленки на поверхности плакирующего слоя (сталь 10Х17Н13МЗТ), кривая 4 скачкообразному росту трещины в плакирующем металле, а кривая 5 прорастанию трещины в "черный" металл.

После испытаний вырезалось по 2 образца для металлографических испытаний, определялась глубина трещин и по формуле рассчитывались механические напряжения.

В результате проведенных испытаний было установлено, что достижение предельного состояния происходит в 2 этапа: трещина распространяется в плакирующем металле и затем переходит в "черный".

Стадийность разрушения также контролировалась на плоских стандартных образцах из исследуемого материала с надрезом по плакирующему слою. Образцы с накладной электрохимической ячейкой с 3% NaCl испытывали на разрывной машине при циклическом нагружении так, чтобы расчетные напряжения были равны напряжениям, рассчитанным по формуле.

После фиксации скачка потенциала при растрескивании и записи кривой "изменение потенциала время" снимали образцы и подвергали их металллографическому анализу с определением глубины коррозионного поражения. В результате исследований установили, что определение момента разрушения плакирующего слоя только по величине скачка потенциала без учета формы кривой "изменение потенциала время" приводит к ошибкам, так как скачки потенциала при распространении трещины только в плакирующем слое и при прорастании в "черный металл" могут быть неразличимы (фиг. 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ДАТЧИКА ДИАГНОСТИРОВАНИЯ В СТЕНКУ ИСПЫТАТЕЛЬНОЙ КАМЕРЫ | 1991 |

|

RU2067754C1 |

| УСТРОЙСТВО ДЛЯ КОРРОЗИОННО-МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ПЛОСКИХ ОБРАЗЦОВ | 1990 |

|

RU2032892C1 |

| Устройство для коррозионно-механических испытаний плоских образцов | 1991 |

|

SU1748025A1 |

| Способ определения срока службы защитных покрытий на металлах в агрессивных средах | 1991 |

|

SU1817013A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В АЛЮМИНИЕВЫХ СПЛАВАХ, ДЕФОРМИРУЕМЫХ В ВОДНОЙ СРЕДЕ | 2018 |

|

RU2698519C1 |

| Устройство для испытания трубчатых образцов в потоке агрессивной среды | 1986 |

|

SU1430831A1 |

| СПОСОБ РЕМОНТА ЕМКОСТЕЙ | 1991 |

|

RU2036766C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В ТИТАНОВЫХ СПЛАВАХ, ДЕФОРМИРУЕМЫХ В ВОДНОЙ СРЕДЕ | 2019 |

|

RU2725692C1 |

| Трехслойная коррозионностойкая сталь | 1979 |

|

SU912550A1 |

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА | 2006 |

|

RU2324598C2 |

Изобретение относится к коррозионным испытаниям.Целью изобретения является повышение информативности и точности способа диагностирования путем непрерывной регистрации всех стадий коррозионно-механического разрушения конструкций из биметалла. Сущность изобретения заключается в том, что при растрескивании биметалла кривые "изменение потенциала - время" при прохождении трещины через "черный" и плакирующий слой имеют различную форму, что позволяет определять момент разрушения плакирующего слоя. Для этого после появления скачка потенциала на кривой, ее запись проводят не менее 5 и используют электрод из материала плакирующего слоя. 2 ил.

СПОСОБ ДИАГНОСТИРОВАНИЯ КОРРОЗИОННОГО СОСТОЯНИЯ КОНСТРУКЦИЙ ИЗ БИМЕТАЛЛА В УСЛОВИЯХ ЭКСПЛУАТАЦИИ, по которому в конструкцию монтируют измерительный электрод, подключают его к измерительной аппаратуре, а о коррозионном состоянии конструкции судят по изменению электродного потенциала, отличающийся тем, что, с целью повышения информативности и точности способа, используют электрод из того же материала, что и плакирующий слой, изменения электродного потенциала фиксируют в виде кривой "изменение потенциала время", в момент появления скачка электродного потенциала, характеризующего образование трещины, проводят запись кривой не менее 5 мин после появления этого скачка и по форме этого участка кривой судят о коррозионном состоянии конструкции.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ротиян А.Л | |||

| и Тихонов К.И | |||

| Теоретическая электрохимия | |||

| Л.: Химия, 1981, с.164. | |||

Авторы

Даты

1995-04-10—Публикация

1991-04-25—Подача