Изобретение относится к металлургической промышленности, а именно к производству электротехнических композиций, в частности к конструкции биметаллических полос, содержащих алюминий и медь.

Известна полоса, содержащая электротехнический биметалл [1]. Полоса содержит основной слой из стали и два плакирующих слоя из латуни. Основной слой выполнен из горячекатаной полосы из стали 11 КП толщиной 2-8 мм, плакирующий слой из отожженной ленты из латуни Л90 толщиной 0,2-1,0 мм. Полосу получают совместной холодной прокаткой с обжатием 50-60%, с отжигом 650-720°С и выдержкой 2-6 часов. Затем ведут окончательную прокатку и отжиг.

Недостатком указанного аналога является низкое качество ввиду коррозии кромок основного стального слоя. Устранение указанного недостатка возможно при применении в качестве основы алюминия.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой биметаллической полосе является полученная совместной прокаткой биметаллическая полоса, содержащая основной слой на основе алюминия марки А1 и по крайней мере один плакирующий слой на основе меди марки M1 [2]. Для получения полосы деформировали основной слой из алюминия толщиной 3 мм и слой меди толщиной 1,8 мм в валках с рабочей поверхностью, обработанной с различными классами точности со стороны алюминиевого и медного слоев. Причем отношение толщины плакирующего и основного слоев равно 60%. Предел прочности плакирующего слоя в отожженном состоянии 240 МПа, предел прочности основного слоя марки А1 в отожженном состоянии 70 МПа. Следовательно, δВПЛ≈3,43δВО.

Недостатком данного технического решения является невозможность получения холодной прокаткой биметаллической полосы с тонким плакирующим слоем без нарушения сплошности плакирующего слоя и высокая цена биметаллической полосы содержащей основной и плакирующий материалы из цветных металлов, а именно: алюминия А1 и меди, в которой отношение толщин плакирующего и основного слоя равно 60%. При холодном плакировании (сварке) исходных материалов со степенью деформации 50-60% за проход в результате низкого предела прочности основы (технического алюминия) по сравнению с пределом прочности плакирующего металла, основной металл деформируется более интенсивно. В результате этого в плакирующем металле возникают растягивающие напряжения, которые приводят к разрыву плакирующего металла и нарушению его сплошности (трещинообразованию). Это приводит к оголению основы и затеканию в трещины алюминия.

Аналогичная картина наблюдается и при последующей холодной прокатке на готовый размер.

Особенно качество полос ухудшается при производстве полос с тонким плакирующим слоем, когда толщина плакирующего слоя не превышает 4-6% толщины основного слоя.

Задачей предлагаемого изобретения является повышение качества полос с тонким плакирующим слоем путем устранения трещин в плакирующем слое на основе меди и затекания в них алюминия.

Поставленная задача достигается тем, что в полученной прокаткой биметаллической полосе, содержащей основной слой на основе алюминия и по крайней мере один плакирующий слой на основе меди, в отожженном состоянии, согласно изобретению отношение пределов прочности основного слоя и плакирующего слоя составляет 0,7-2,0.

То, что в биметаллической полосе отношение пределов прочности основного слоя на основе алюминия и плакирующего слоя на основе меди составляет 0,7-2, позволяет снизить неравномерность деформаций по высоте пакета при плакировании и последующей прокатке и, тем самым, исключить разрывы плакирующего слоя и затекание в эти разрывы (трещины) алюминия. Это позволяет повысить качество биметаллических полос. При получении плакированных полос и обеспечения высокой свариваемости основы и плакирующих металлов применяется высокая степень деформации, равная 50-60%. Такую степень деформации без разрушения основного и плакирующих металлов можно получить при использовании отожженных (мягких) исходных компонентов.

Анализ механических свойств используемых в настоящее время сплавов на основе алюминия и сплавов на основе меди в отожженном (мягком) состоянии показывает, что минимальное отношение пределов прочности плакирующего металла и основы равно 0,7. Это обстоятельство в настоящее время и определяет нижний предел заявленных согласно изобретению отношений пределов прочности плакирующих на основе меди сплавов и сплавов на основе алюминия.

Увеличение отношения пределов прочности более 2 ведет к растрескиванию плакирующего слоя и к затеканию в эти трещины алюминия, что ухудшает качество.

Кроме того, при сваривании компонентов холодной прокаткой ширина плакирующей полосы, как правило, больше ширины полосы основы. В этом случае при увеличении отношения более 2 ухудшаются условия обрезки плакирующей полосы кромками полосы основы. Это приводит к снижению прочности сцепления компонентов, а в ряде случаев и невозможности их сварки.

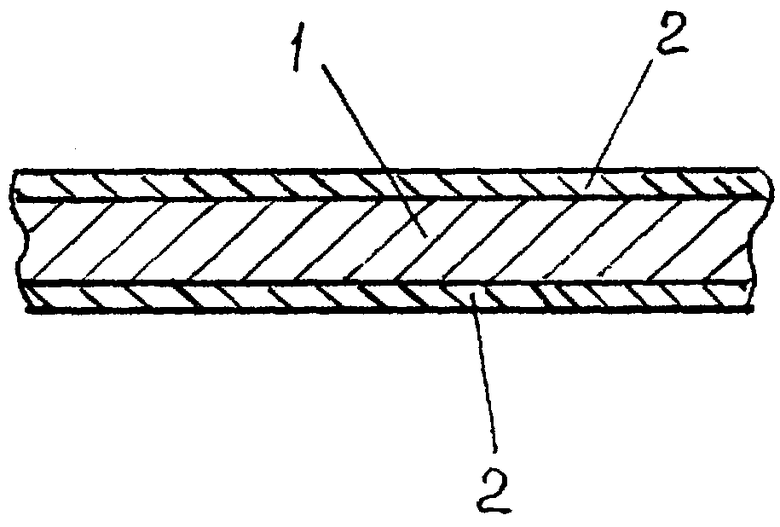

На чертеже изображена предлагаемая биметаллическая полоса.

Полоса состоит из основного слоя 1 из материала на основе алюминия в отожженном состоянии и двух плакирующих слоев на основе меди в отожженном состоянии. Материал плакирующего слоя 2 имеет предел прочности δВПЛ=(0,7-2)δВО, где δВО - предел прочности материала основы.

Биметаллическую полосу получают по следующей технологической схеме.

1. Обезжиривание компонентов.

2. Зачистка поверхностей свариваемых полос вращающимися проволочными щетками.

3. Плакирование (сварка) отожженных основы и плакирующих полос холодной прокаткой со степенью деформации 50-60% за проход.

4. Диффузионный отжиг.

5. Холодная прокатка на готовый размер.

При прокатке на готовый размер возможно использование промежуточных отжигов или окончательного отжига по достижении готового размера.

На предприятии согласно изобретению были проведены исследования по качеству биметаллических полос с основным слоем из алюминиевых сплавов АМЦ, АМГ2, АМГ6 и технически чистого алюминия АД. Толщина исходной отожженной алюминиевой полосы во всех случаях была равна 2 мм. Плакирующий слой был выполнен из различных сплавов на основе меди (медь M1, латунь Л63, латунь Л90, мельхиор МН19).

Толщина плакирующих слоев лент во всех случаях равна 0,1 мм или 5% от толщины основы. Плакирование (сварка) исходных компонентов осуществлялась на двухвалковом стане с диаметром рабочих валков 180 мм. Ширина полосы основы - 40 мм, ширина плакирующих лент - 50 мм.

Сварка зачищенных на проволочной зачистной машине исходных компонентов проводилась холодной прокаткой при деформации 55% за проход. Качество сваренных полос на наличие трещин определялась визуально (при наличии трещин, видимых глазом) и на микроскопе МНЛ1.

Данные испытаний сведены в таблицу. Как видно из таблицы, при материале плакирующего слоя с пределом прочности в заявляемом интервале не наблюдается трещин в плакирующем слое и затекания в эти трещины алюминия.

Предлагаемая полученная прокаткой биметаллическая полоса найдет применение в электротехнической, электроламповой промышленности, автомобилестроении и других отраслях.

Результаты опытного плакирования сплавов на основе меди и сплавов на основе алюминия

Источники информации

1. Дмитров Л.Н., Кузнецов Е.В. и др. Биметаллы. Пермь, 1991, с.249.

2. Авт. Свид. СССР №1696225. Способ изготовления тонких биметаллических листов, полос и лент алюминий - медь. МКИ5 В23К 20/40, опубл. 07.12.1991.

3. Смирягин А.П. И др. Промышленные цветные металлы и сплавы. М.: Металлургия, 1974, с.387.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биметаллическая тонкая полоса и способ ее получения | 2015 |

|

RU2613543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152858C1 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ ЦВЕТНОЙ МЕТАЛЛ - ЦВЕТНОЙ МЕТАЛЛ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2122930C1 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2007 |

|

RU2381845C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА С АНТИФРИКЦИОННЫМ СПЛАВОМ НА АЛЮМИНИЕВОЙ ОСНОВЕ ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2008 |

|

RU2377107C2 |

| Способ получения плакированной полосы | 1985 |

|

SU1572772A1 |

Изобретение относится к металлургии и может быть использовано в производстве биметаллических полос для электротехнической и электроламповой промышленности, а также в автомобилестроении. Полоса содержит основной слой из сплава на основе алюминия в отожженном состоянии и по крайней мере один плакирующий слой из сплава на основе меди в отожженном состоянии. Для повышения качества полос с тонким плакирующим слоем (4-6% толщины основного слоя) путем устранения трещин в плакирующем слое и затекания в них алюминия при их получении прокаткой отношение пределов прочности основного слоя и плакирующего слоя составляет 0,7-2,0. 1 ил., 1 табл.

Полученная прокаткой биметаллическая полоса, содержащая основной слой из сплава на основе алюминия в отожженном состоянии и по крайней мере один плакирующий слой из сплава на основе меди в отожженном состоянии, отличающаяся тем, что отношение пределов прочности основного слоя и плакирующего слоя составляет 0,7-2,0.

| Способ изготовления тонких биметаллических листов, полос и лент алюминий-медь | 1989 |

|

SU1696225A1 |

| МОНЕТНЫЙ МАТЕРИАЛ | 1997 |

|

RU2110939C1 |

| US 6709769 B1, 23.03.2004 | |||

| ТРЫКОВ Ю.П | |||

| и др | |||

| Слоистые композиты на основе алюминия и его сплавов | |||

| - М.: Металлургиздат, 2004, с.158. | |||

Авторы

Даты

2008-05-20—Публикация

2006-03-20—Подача