Изобретение относится к автоматизации сборки печатных плат.

Известно устройство загрузки деталей, которое способно с помощью шибера, исполняющего функции и отсекателя, обеспечивать поштучную подачу деталей на рабочую позицию. Данное устройство (и ему подобные устройства) не способно надежно обеспечить поштучную выдачу микросхем с выводами типа "Крыло чайки" из-за тонких выводов (0,1-0,3 мм), которые могут и застревают при переменном зазоре между шибером и стенкой магазина. Зазор не остается постоянным из-за разброса толщины микросхем.

Нельзя подавать микросхемы и из бункеров по вибролоткам, так как происходит сцепление микросхем в пути и порча выводов.

Загрузочные устройства, выполненные в виде ячеек, из которых специальные захваты выбирают поочередно микросхемы и доставляют в заданную точку, достаточно сложны, так как для надежности их работы необходимы корректирующие видеосистемы.

Целью изобретения является повышение надежности и производительности при установке микросхем с выводами типа "Крыло чайки".

Указанная цель достигается тем, что отсекатель выполнен в виде двух кулачков, взаимодействующих с выводами микросхемы, оси кулачков расположены в одной плоскости, шибер установлен с возможностью взаимодействия c одним из кулачков, который связан с другим кулачком механизмом синхронного и зеркального их поворота, кулачки снабжены упорами, механизм синхронного и зеркального поворота выполнен в виде зубчатых секторов, входящих в зацепление друг с другом и связанных с кулачками, механизм синхронного и зеркального поворота выполнен в виде коромысел, связанных с кулачками, а другими концами шарнирно связанных между собой тягой. Кроме того, магазин снабжен дном, которое выполнено с отверстием, дно магазина установлено в параллельных пазах, выполненных в боковых противоположных стенках магазина перпендикулярно оси канала, магазин в нижней части снабжен двумя боковыми направляющими, закрепленными с помощью выступов. Оси кулачков установлены на боковых направляющих, с противоположных сторон магазина по отношению к направлению движения шибера. Устройство снабжено дополнительной парой кулачков, установленных с двух других сторон, и механизмом их синхронного поворота с первой парой и зеркального между собой, кулачки подпружинены в начальное положение, кулачок и оси выполнены как одна деталь.

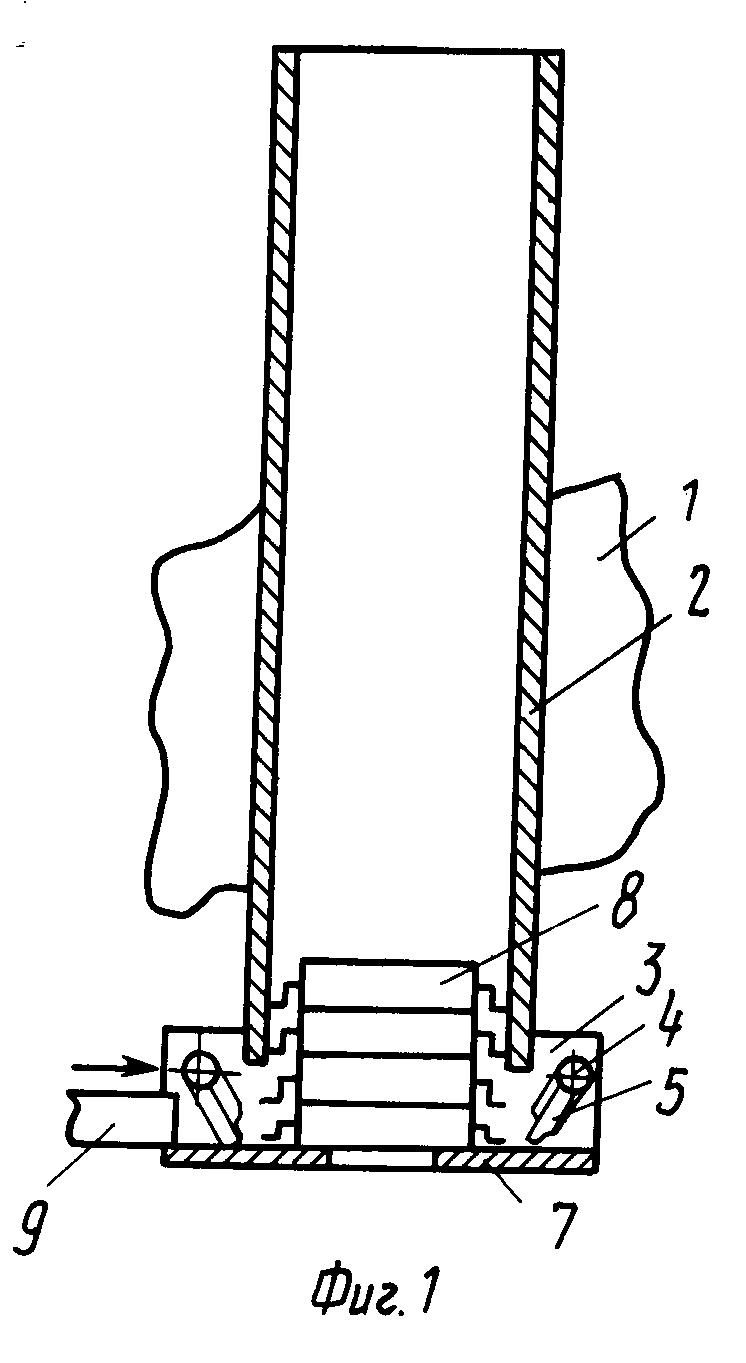

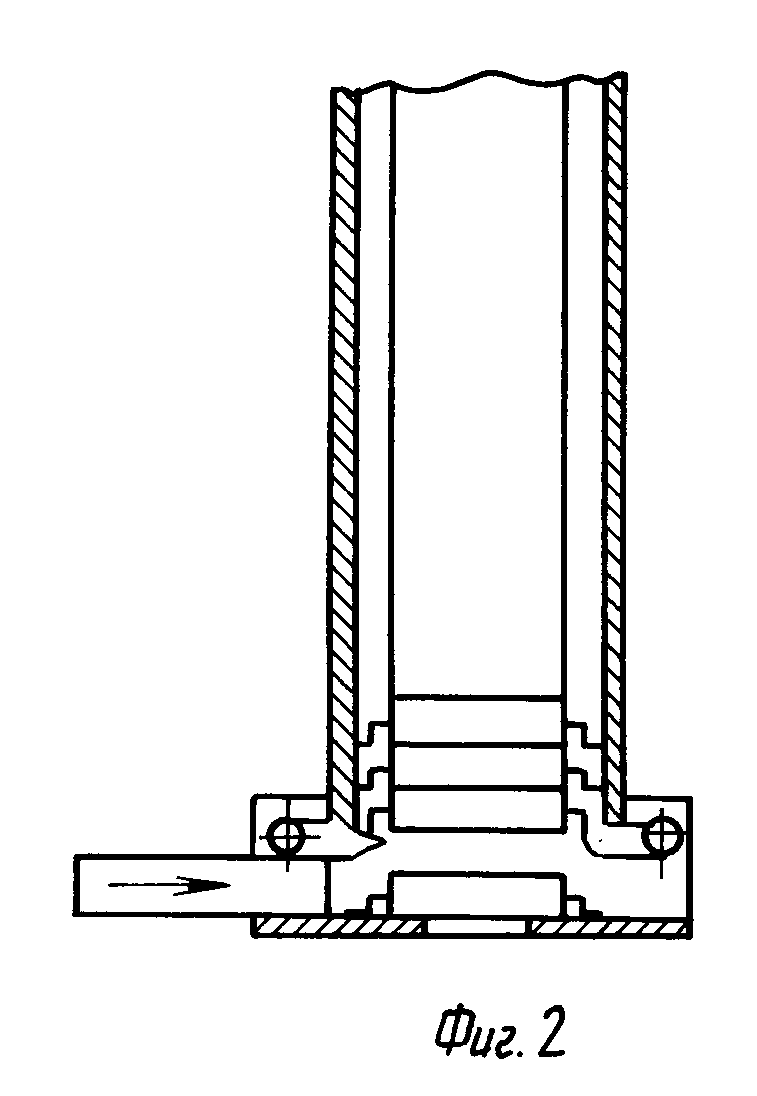

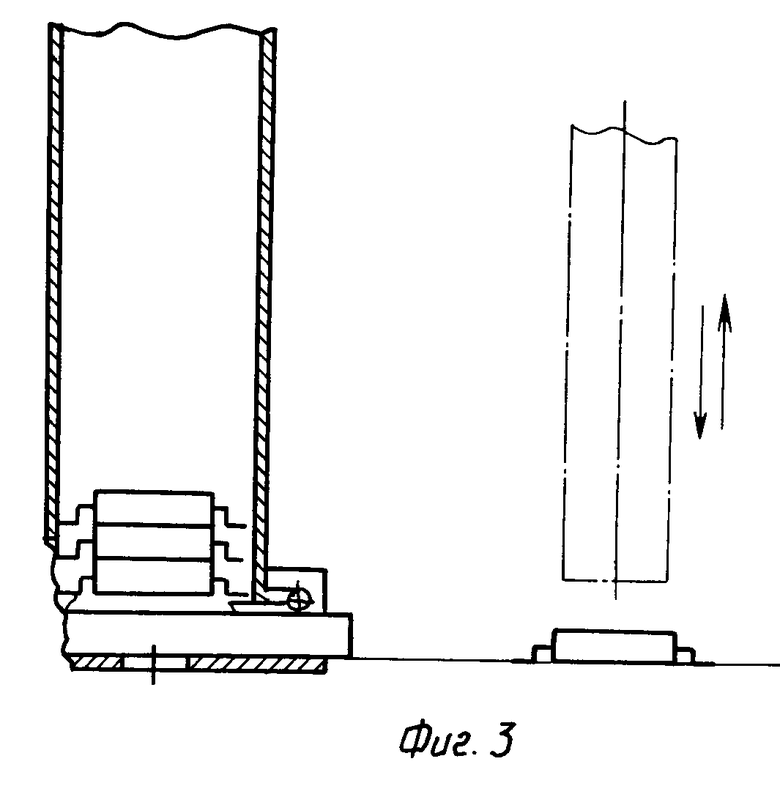

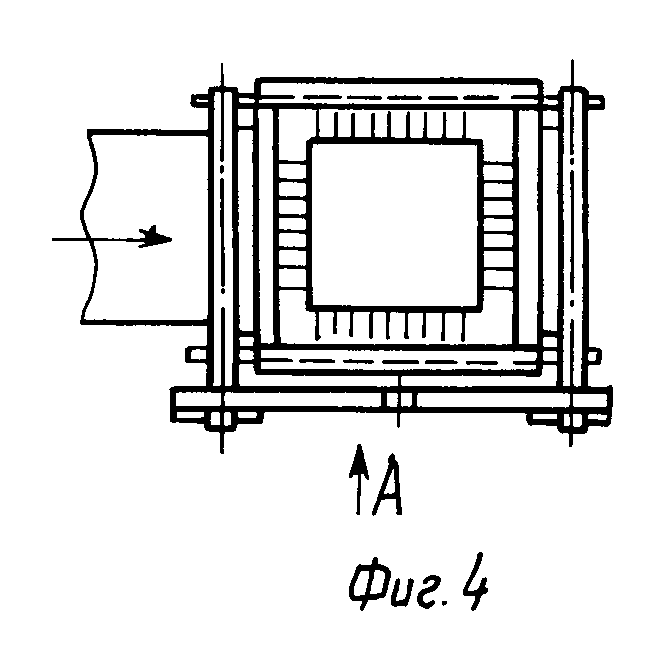

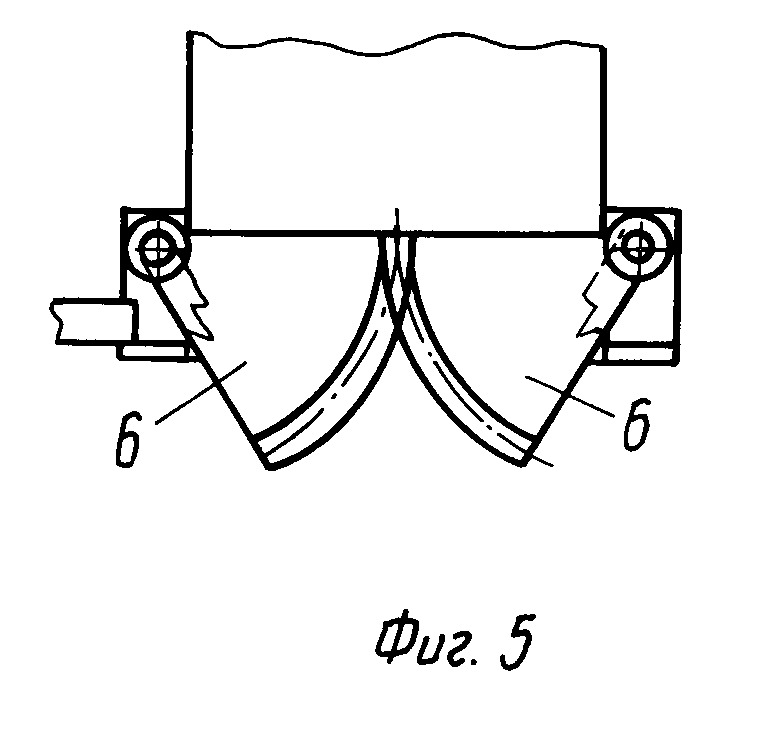

На фиг. 1 изображено устройство в разрезе; на фиг.2 показано действие шибера на кулачки, кулачков на выводы микросхемы, в результате чего последняя микросхема свободна для своего последующего продвижения шибером; на фиг. 3 микросхема выдвинута на рабочую позицию, шибер в крайнем правом положении и его передняя грань фиксирует положение микросхемы; на фиг.4 вид сверху на устройство в начальном положении. Оси установлены шарнирно на боковых направляющих. Жестко на осях закреплены кулачки и зубчатые секторы, находящиеся в зацеплении; на фиг.5 раскрыт механизм синхронного и зеркального поворота кулачков с выступами.

Устройство содержит корпус 1, на котором установлены магазин 2 с боковыми направляющими 3 с установленными на них шарнирно осями 4, на которых закреплены кулачки 5 и зубчатые секторы 6, дно магазина 7, на котором расположился столб микросхем 8, слева размещен шибер 9 с механизмом привода (последний не показан).

Устройство работает следующим образом. Шибер 9, двигаясь вправо, поворачивает передний кулачок 5, который находится в зацеплении с помощью механизма синхронного и зеркального поворота с другим кулачком противоположным. Кулачки подхватывают за выводы предпоследнюю микросхему и с ней вместе приподнимают остальные микросхемы, находящиеся в магазине.

Далее шибер проталкивает микросхему на условную на чертеже рабочую позицию, например под толкатель, обозначенный на фиг.3 условно.

Расчеты показывают, что в предложенном решении при подъеме столба микросхем с помощью кулачков, взаимодействующих с выводами предпоследней микросхемы, в последней не происходит повреждения этих выводов.

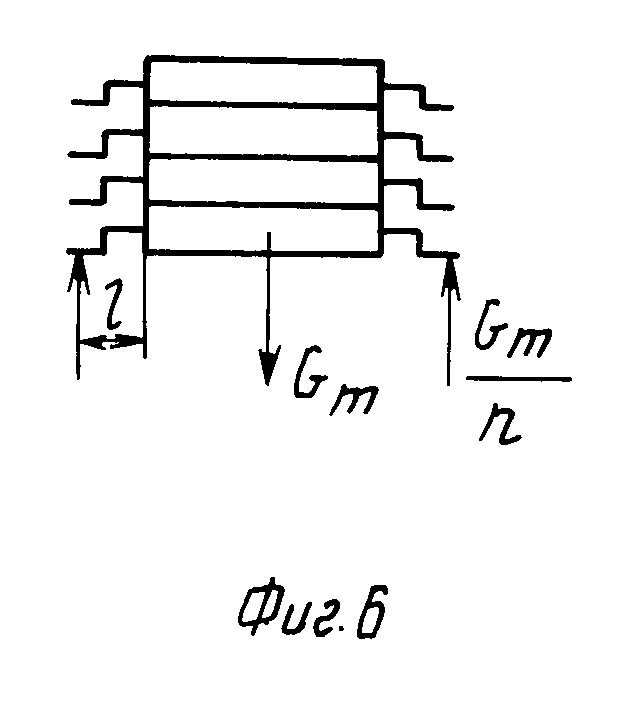

Напряжения в выводах, в зоне у корпуса, можно рассчитать по схеме, приведенной на фиг.6, и формуле

σ  где G вес одной микросхемы;

где G вес одной микросхемы;

m количество микросхем;

l плечо, вылет вывода;

n число выводов одной микросхемы;

h толщина вывода;

b ширина вывода.

При подставке параметров конкретной микросхемы в формулу можно видеть, что напряжение в выводах не превышает допустимых, когда количество микросхем сопоставимо с высотой магазина, принятого в практике, при этом количество микросхем значительно больше, чем в ячеечных структурах, а это выигрыш в площади.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО РАДИОЭЛЕМЕНТОВ | 1991 |

|

RU2030140C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ НА ПЛАТУ | 1991 |

|

RU2072646C1 |

| УСТРОЙСТВО для СБОРКИ ШАРИКОВЫХ РУЧЕК | 1970 |

|

SU283857A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ РАДИОЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО МИКРОСХЕМ, НА ПЕЧАТНУЮ ПЛАТУ | 1991 |

|

RU2026613C1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

| Устройство для установки микросхем на плату | 1980 |

|

SU1029437A1 |

| Устройство для пайки микросхем | 1987 |

|

SU1480988A1 |

| Сучкорезная головка | 1982 |

|

SU1044460A1 |

| Затвор стереофотоаппарата | 1975 |

|

SU542163A1 |

| Устройство для маркировки изделий | 1984 |

|

SU1348221A1 |

Изобретение относится к автоматизации сборки печатных плат. Цель изобретения - обеспечить высокую надежность подачи из магазина микросхем с выводами типа "Крыло чайки" на рабочую позицию центрирующих устройств. Указанная цель достигается тем, что отсекатель выполнен в виде двух подвижных, взаимодействующих с выводами микросхемы кулачков, которые снабжены механизмом синхронного и зеркального их поворота, а шибер установлен с возможностью взаимодействия с передним кулачком. 12 з.п. ф-лы, 6 ил.

| Волчкевич Л.И., Кузнецов М.И., Усов Б.А | |||

| Автоматы и автоматические линии, часть П, М.: Высшая школа, 1976, с.234а. |

Авторы

Даты

1995-04-10—Публикация

1991-10-17—Подача