Изобретение относится к средствам контроля размеров деталей в машиност роении, в частности может быть использовано для автоматического контроля толщины, разнотолщинности и неплоскостности дисков фрикционов, имеющих зубья на внутренних или наружных цилиндрических поверхностях. Известен автомат для контроля дисков фрикционов тракторов К-700 и К-700А СЧ Атомат содер ит загрузочную позицию с магазином для дисков, размещенным на каретке, поджимаемой с помощью груза к упору, и устройство для поштучной выдачи дисков из магазина, .позицию контроля с устройством для контроля толщины и разнотолщинности дисков и устройство для зажима и вращения дисков на позиции контроля, позиции сортировки дисков на годные и брак по группам, снабженные устройствами для пакетирования диско и устройство для перемещения дисков с позиции на позицию. Пакет дисков подлежащих контролю в известном устройстве, устанавливается в каретке .магазина вертикально. Вьщача дисков из магазина осуществляется качающимся рычагом, установленным перед магазином. Перемещение дисков между позициями автомата осуществляется за счет свободного качения дисков по наклонным лоткам, соединяющим позиции автомата, причем на позиции контроля толщины и разнотолщинности диски принудительно задерживаются рычагом и зажимаются устройством для зажима и вращения диска. Измерение толщины и разнотолщинности производится электроконтактными датчиками, закрепленными в измерительной скобе, подвешенной на плоских пружинах. После измерения диск освобождается от зажима и катится до соответствующего сортировочного магазина, в который складывается пакет дисков определенной группы: годные, брак по толщине -, брак по толщине +, брак по разнотолщинности. Диски останавливают на соответст-вующих позициях сортировки рычагами, кинематически связанными с электромагнитами по команде от датчиков измерительного устройства, а пакетирование дисков происходит за счет проталкивания диска в магазин через собачки в направлении, перпендикулярном движению диска при транспортировании.

Все магазины расположены по одну сторону относительно линии транспортирования дисков. При полном заполнении магазина происходит отключение автомата.

Известный автомат хотя и прост по ;конструкции, но имеет следующие недостатки.

Узкие технологические возможности так как по существующей технологии кроме автоматического контроля толщины и разнотолщинности дисков требуется контроль неплоскостности дискбв и клеймение годных дисков, что при использовании указанного автомата увеличивает трудоемкость контроля/ вызывает дополнительную транспортировку и перекладку дисков.

Для контроля неплоскостности дисков требуется горизонтальное расположение диска на контрольной позиции, что исключено схемой транспортирования диска в указанном автомате.

Недостаточная надежность в работе автомата из-за возможности заклинивания диска в лотках при качении, а также вредного влияния ударов и вибрации, вызываемой перекатыван;1ем дисков, на работу контрольного устройства.

Недостаточное качество контроля толщины и разнотолщинности, так как контролируется ограниченный участок поверхности диска.

Возможность повреждения рабочих поверхностей дисков при перекатывании по лоткам.

Длительные простои автомата, связанные с загрузкой дисков и удаление проконтролированных дисков.

Целью изобретения является повышение производительности автомата и надежности контроля, а также исключени повреждения дисков при загрузке, транспортировке и сортировке.

Для этого в автомате на позиции контроля установлено устройство для

контроля неплоскостности дисков, МОПтированное за устройством для контроля толщины и разнотолщинности дисков, а на позиции сортировки установлено средство для клеймения годных дисков,размещенное перед устройством для пакетирования годных дисков, при этом каждое устройство для пакетирования дисков в магазины на позиции сортировки выполнено в виде поворотного лотка-кантователя с защелкой и кинематически связанного с ним и распределительным валом механизма отвода магазина, установленного на каретке, имеющего наклонную опорную плоскость для дисков, а устройство для перемещения дисков с позиции на позицию выполнено в виде шагового

транспортера, перемещающего диски в горизонтальном положении.

Кроме того, целесообразно, чтобы устройство для контроля толщины и разнотолщинности и устройство для контроля неплоскостности имели два раздельных привода, работающих от распределительного вала, один из которых кинематически связан с вертикально расположенным шпинделем, несущим устройство для зажима и вращения дисков в горизонтальной плоскости относительно устройства для контроля толщины и разнотолщинности, установленного на подвижной в радиальном направлении каретке, а другой -. кинематически связан с другим вертикально установленным шпинделем, несущим устройство для зажима и вращения дисков в горизонтальной плоскости ртносительно устройства для контроля неплоскостности дисков, содержащего неподвижный плоский базовый элемент, расположенный в горизонтальной плоскости, и пневматические сопла, подключенные к преобразователям.

Средство для клеймения годных дисков может быть выполнено в виде головки для электроискрового клеймения дисков и кинематически связанных с ней устройства для ее вертикальног перемещения и устройства для ориентирования дисков в угловом положении, кинематически связанных с распределительным валом.

Средство для установки дисков на позиции загрузки целесообразно выполнить в виде размещенных перпендикулярно направлению движения шагового транспортера двух противоположно направленных магазинов с наклонными опорными плоскостями для дисков и с поворотными, имеющими защелки лотками-кантователями, снабженными механизмом поочередного подключения к распределительному валу, а устррйств для поштучной выдачи дисков из каждого магазина загрузочной позиции целесообразно выполнить в виде взаимодействующего с поворотным лотком-кантователем шибера, расположенного под кареткой магазина, причем поворотные лотки-кантователи и шиберы кинематически связаны с распределительным валом.

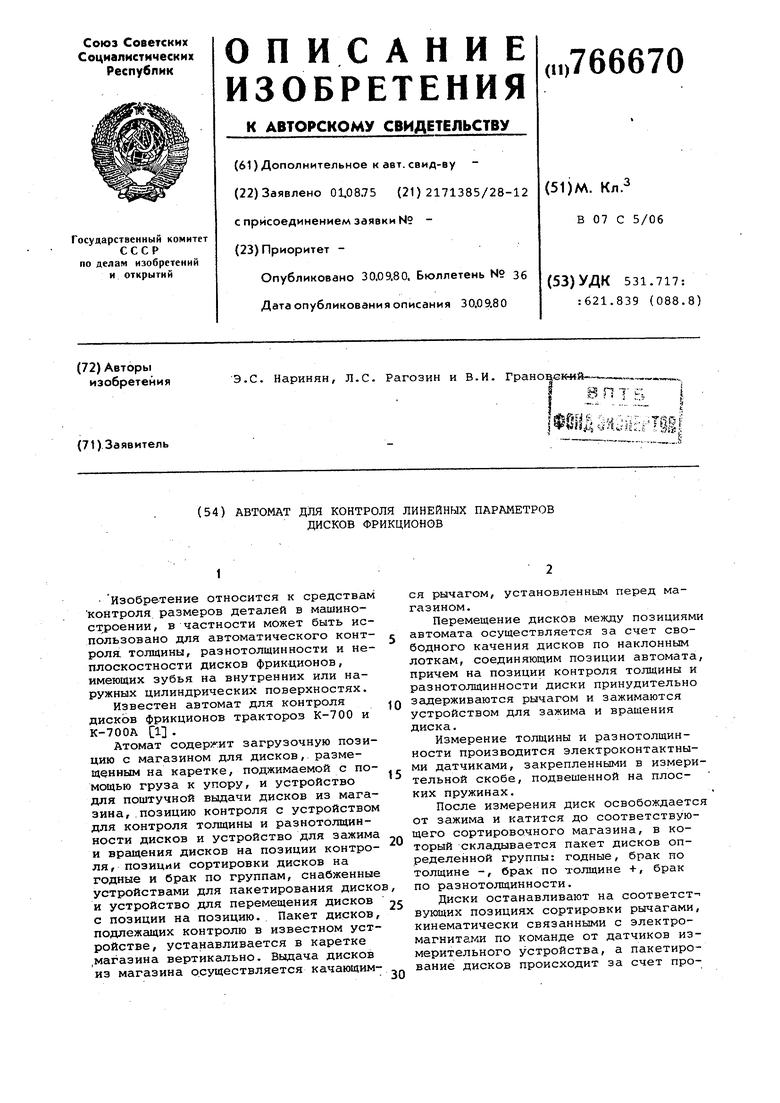

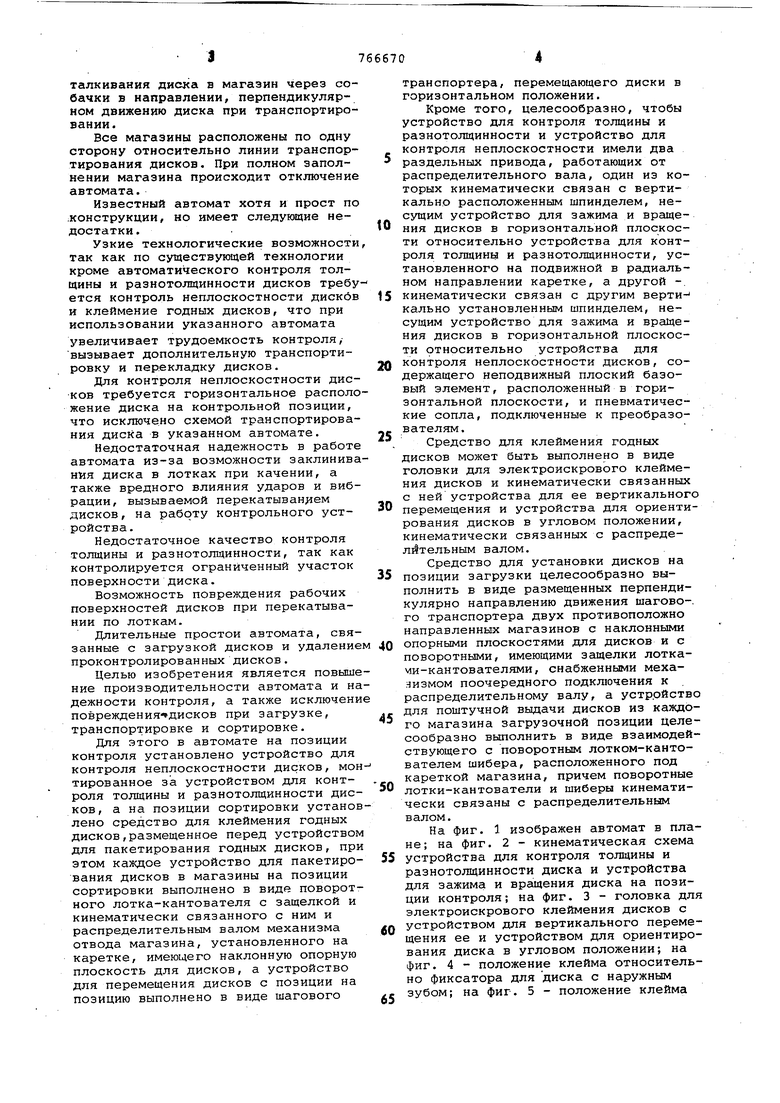

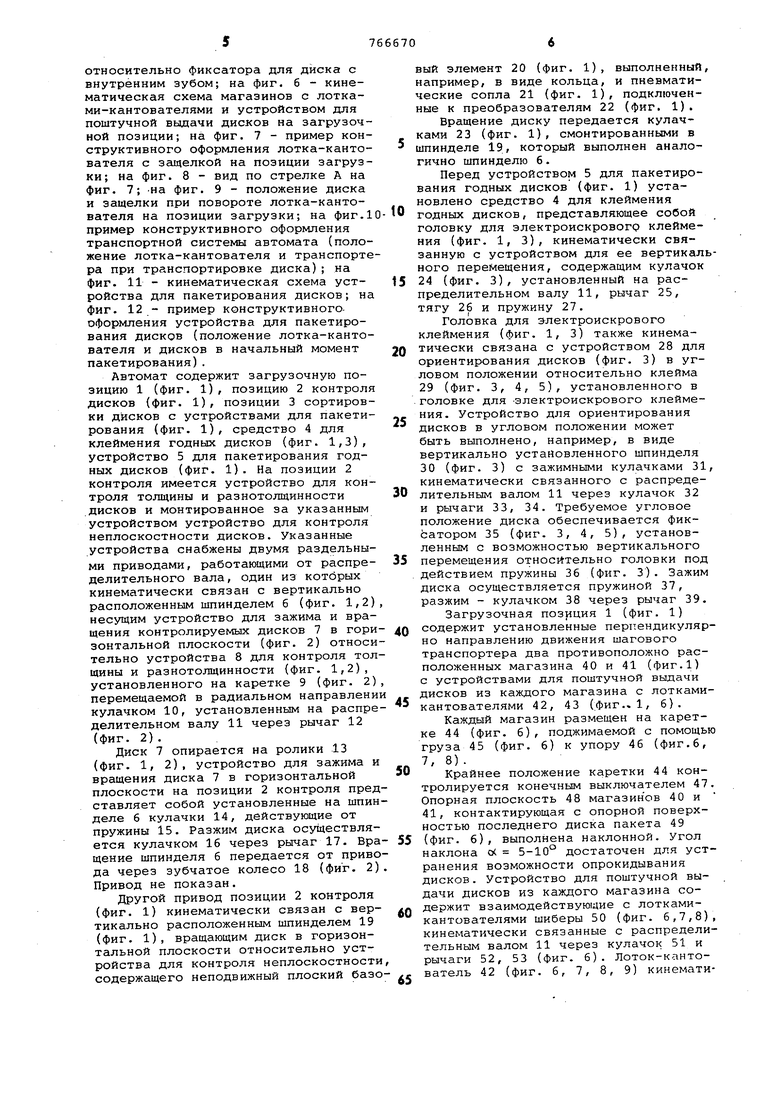

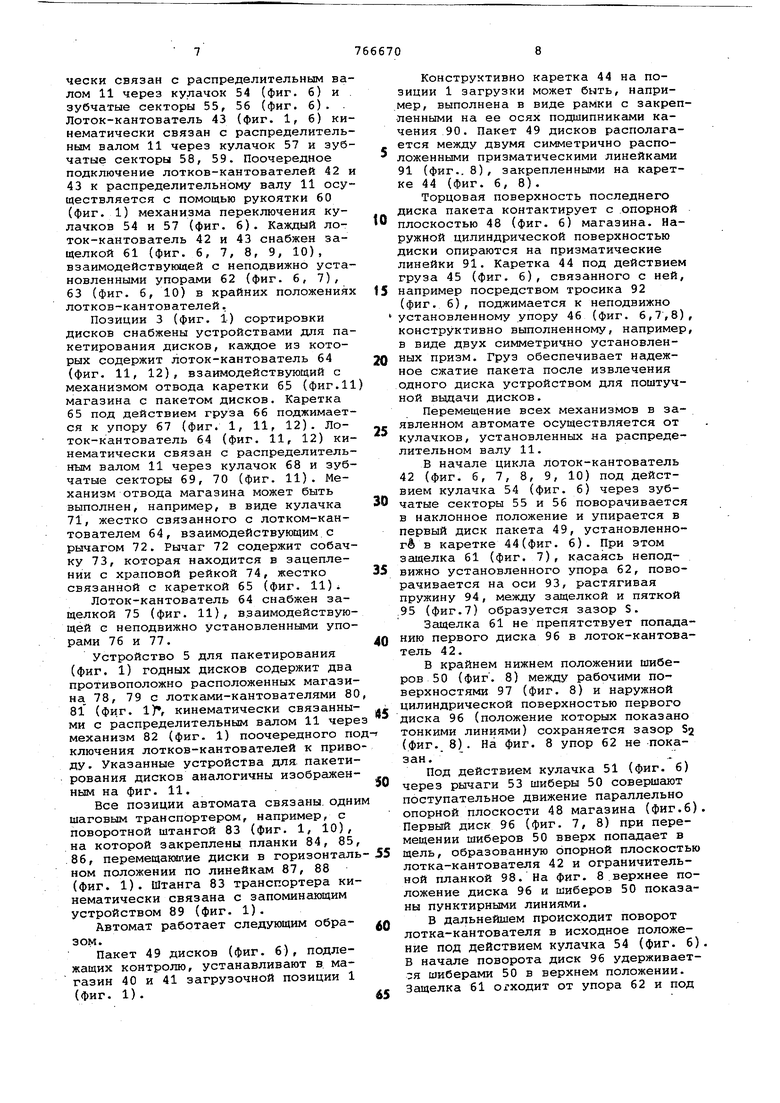

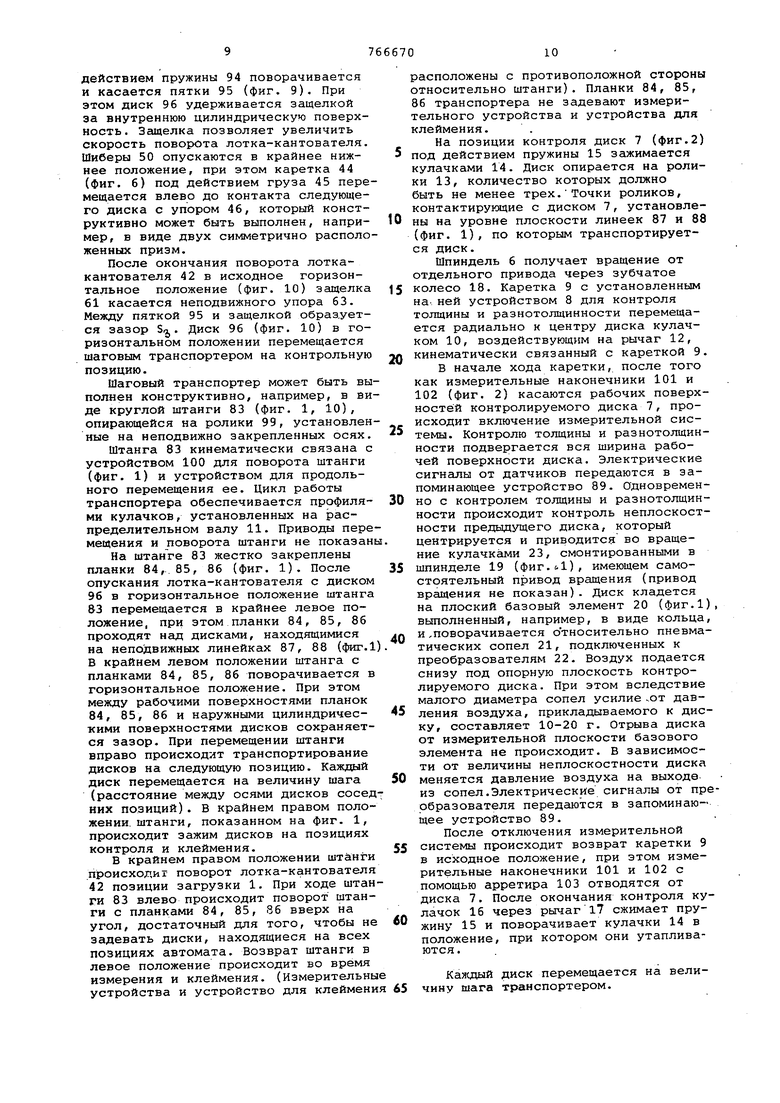

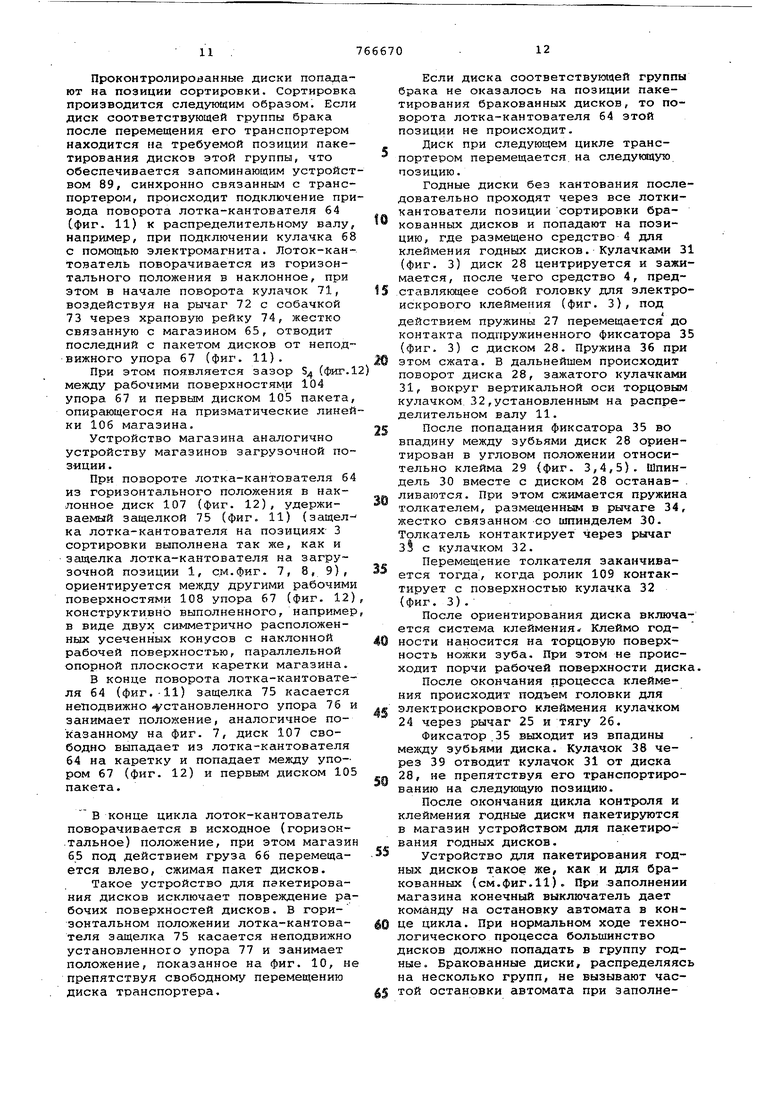

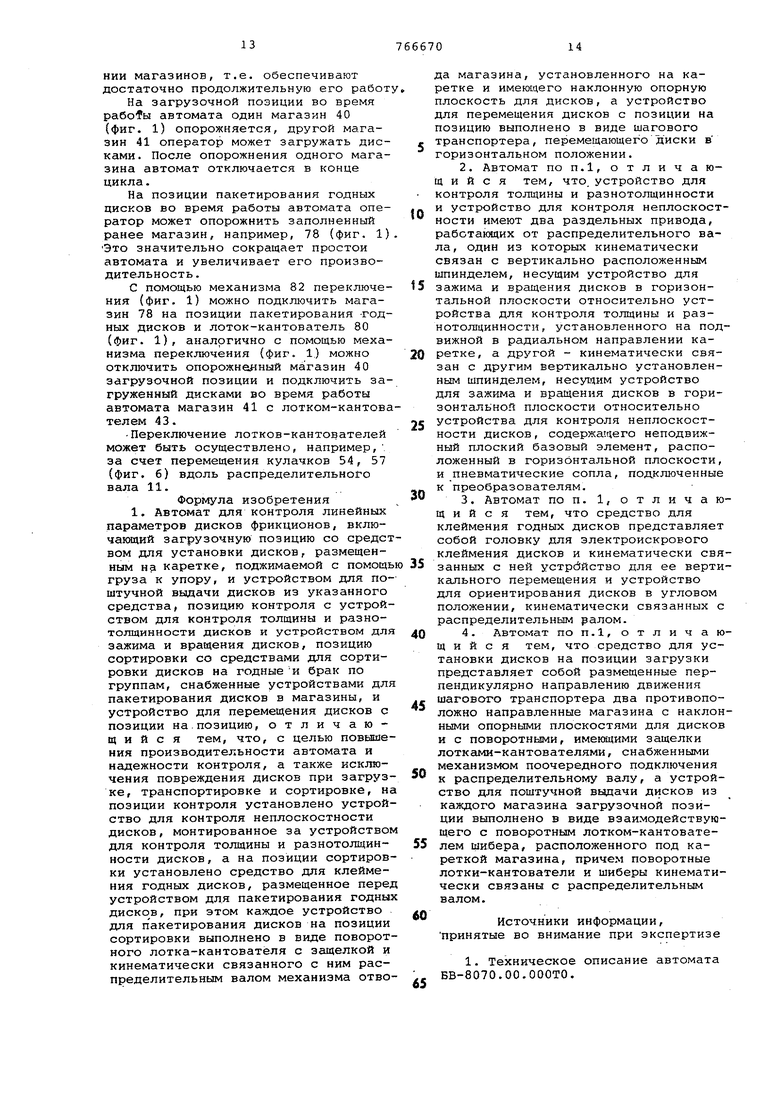

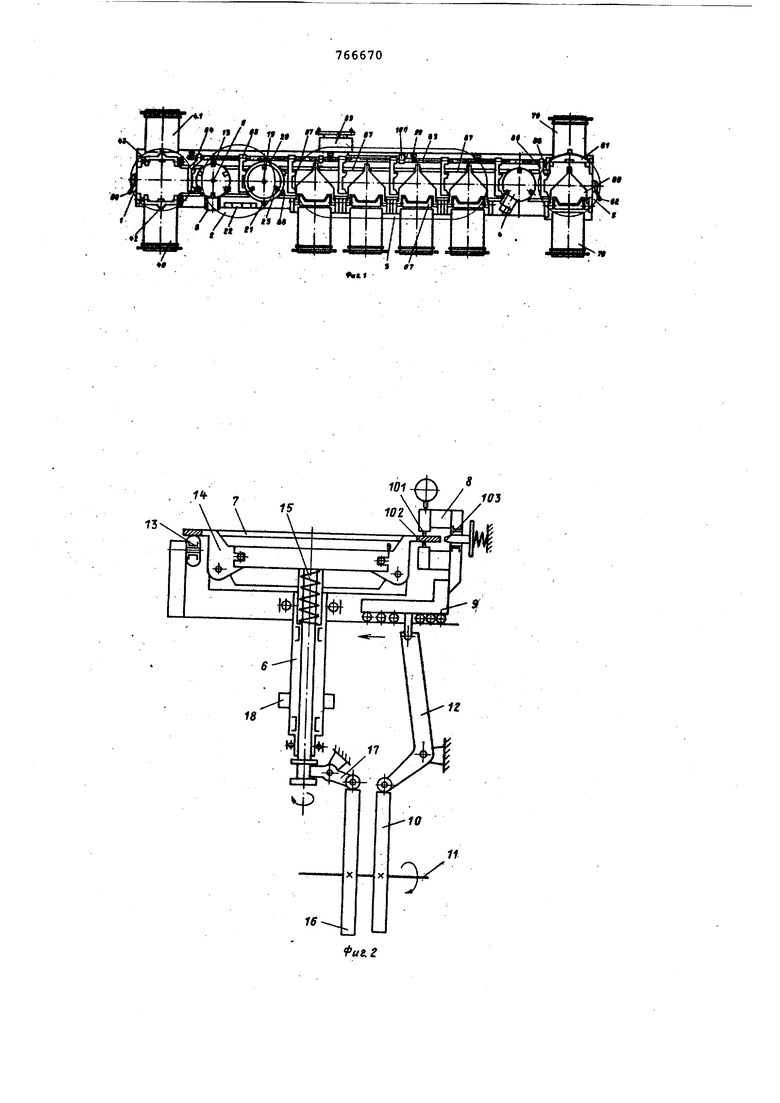

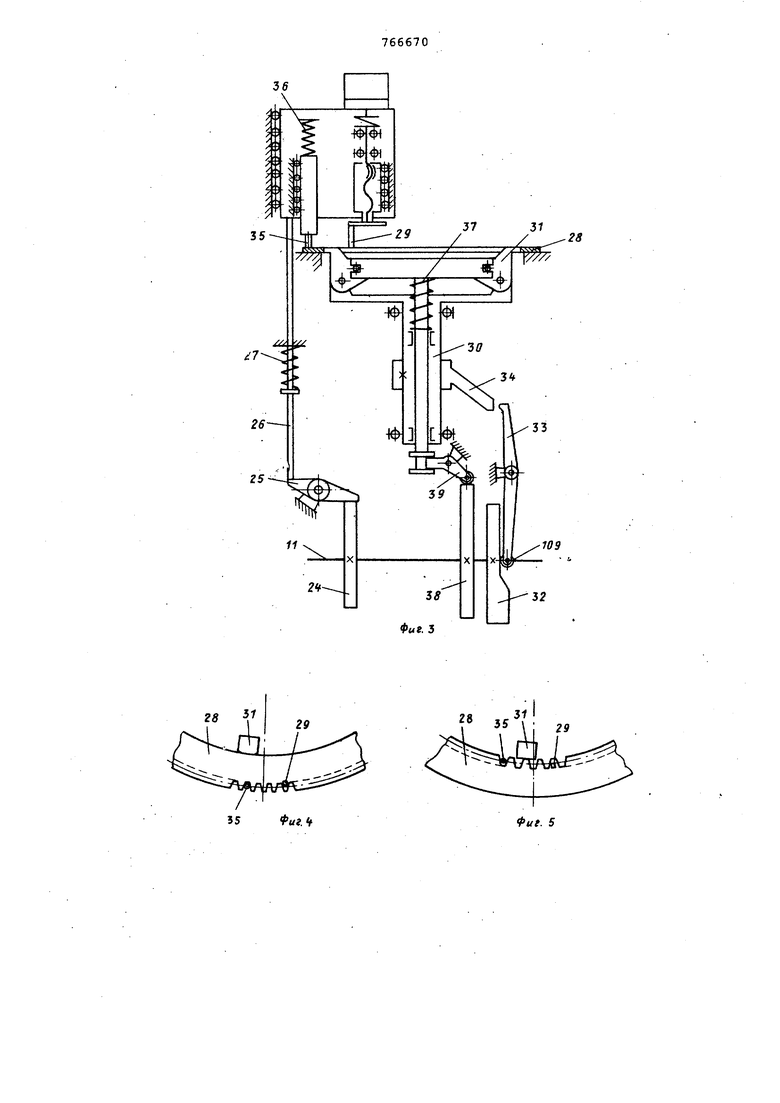

На фиг. 1 изображен автомат в плане; на фиг. 2 - кинематическая схема устройства для контроля толщины и разнотолщинности диска и устройства для зажима и вращения диска на позиции контроля; на фиг. 3 - головка дл электроискрового клеймения дисков с устройством для вертикального перемещения ее и устройством для ориентирования диска в угловом положении; на фиг. 4 - положение клейма относительно фиксатора для диска с наружным зубом; на фиг. 5 - положение клейма

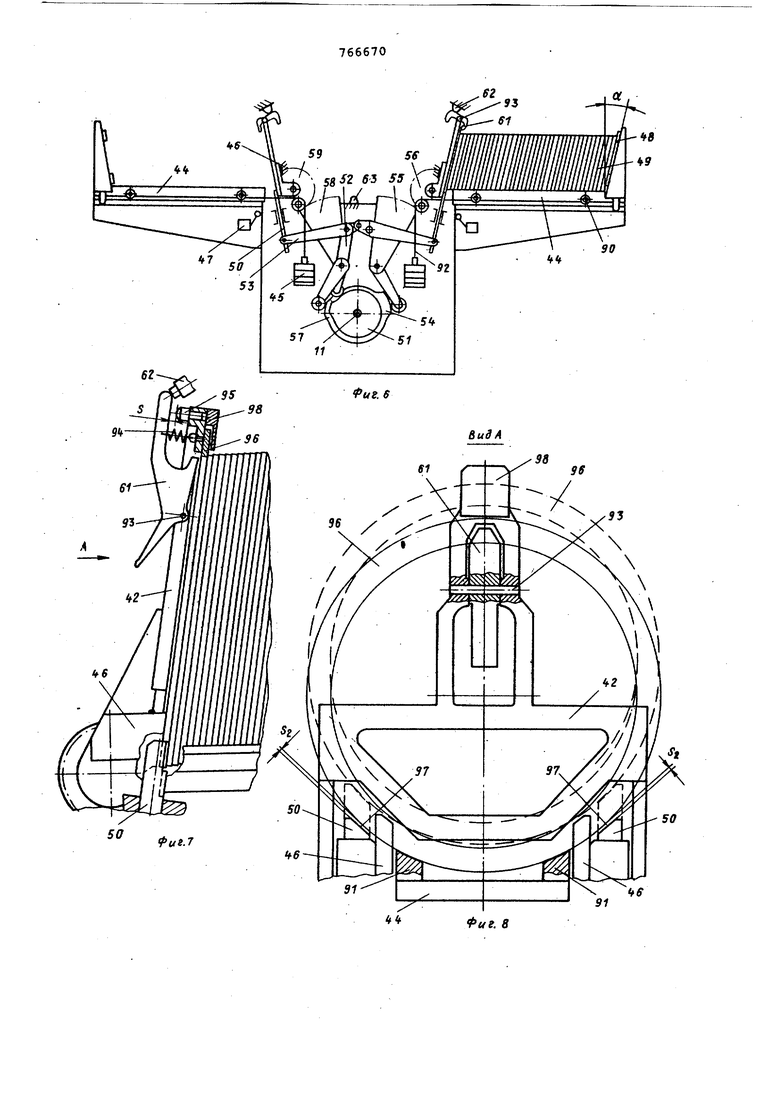

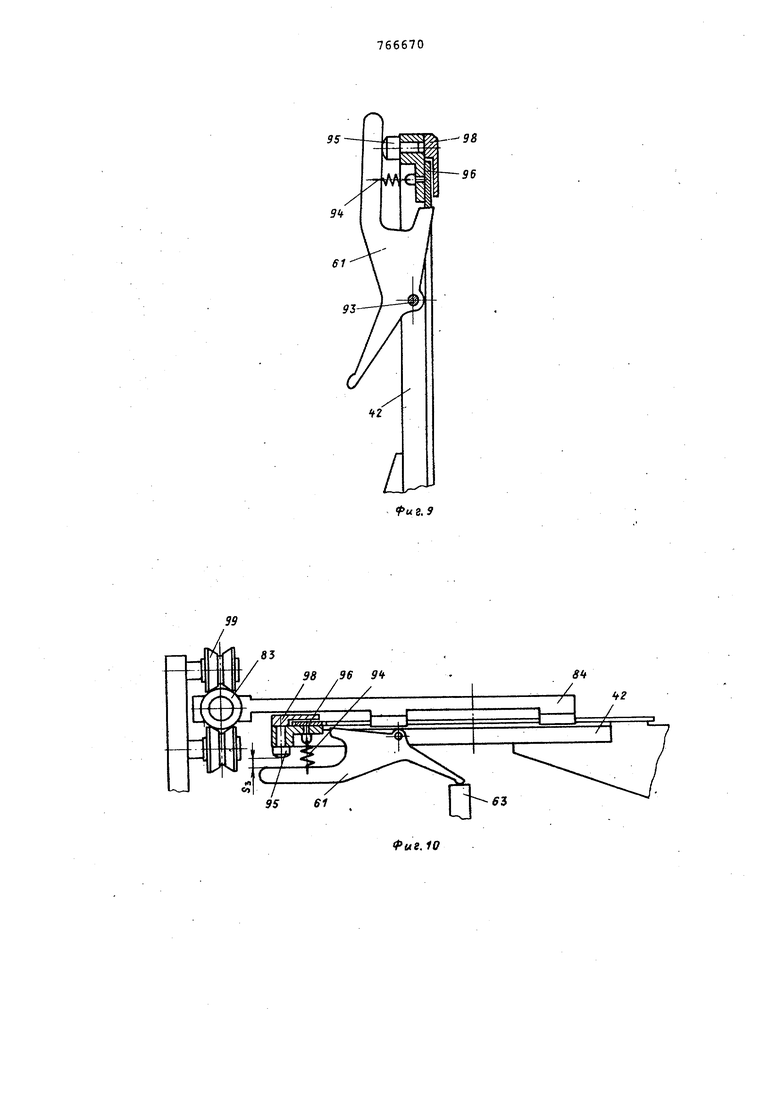

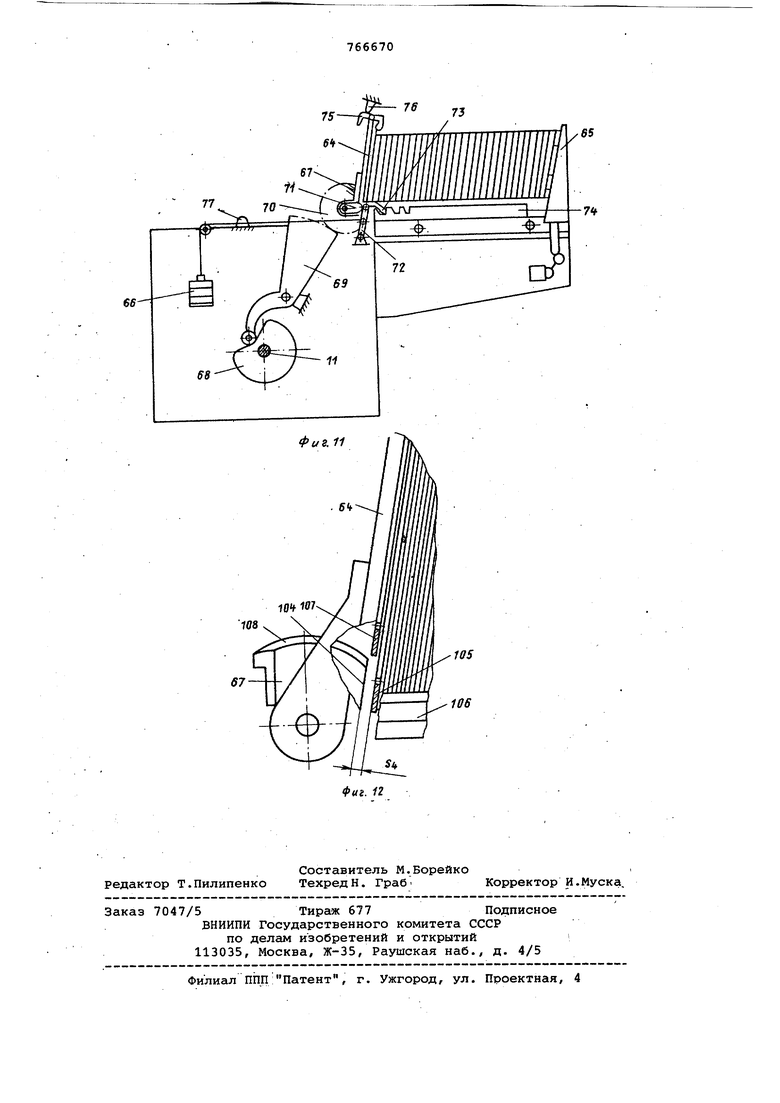

относительно фиксатора для диска с внутренним зубом; на фиг. 6 - кинематическая схема магазинов с лотками-кантователями и устройством для поштучной вьадачи дисков на загрузочной позиции; на фиг. 7 - пример конструктивного оформления лотка-кантователя с защелкой на позиции загрузки; на фиг. 8 - вид по стрелке А на фиг. 7; -на фиг. 9 - положение диска и защелки при повороте лотка-кантователя на позиции загрузки; на фиг.10пример конструктивного оформления транспортной системы автомата (положение лотка-кантователя и транспортера при транспортировке диска); на фиг. 11 - кинематическая схема устройства для пакетирования дисков; на фиг. 12 - пример конструктивногооформления устройства для пакетирования дисков (положение лотка-кантователя и дисков в начальный момент пакетирования).

Автомат содержит загрузочную позицию 1 (фиг. 1), позицию 2 контроля дисков (фиг. 1), позиции 3 сортировки дисков с устройствами для пакетирования (фиг. 1), средство 4 для клеймения годных дисков (фиг. 1,3), устройство 5 для пакетирования годных дисков (фиг. 1). На позиции 2 контроля имеется устройство для контроля толщины и разнотолщинности дисков и монтированное за указанным устройством устройство для контроля неплоскостности дисков. Указанные устройства снабжены двумя раздельными приводами, работающими от распределительного вала, один из которых кинематически связан с вертикально расположенным шпинделем 6 (фиг. 1,2), несущим устройство для зажима и вращения контролируемых дисков 7 в горизонтальной плоскости (фиг. 2) относительно устройства 8 для контроля толщины и разнотолщинности (фиг. 1,2), установленного на каретке 9 (фиг. 2), перемещаемой в радиальном направлении кулачком 10, установленным на распределительном валу 11 через рычаг 12 (фиг. 2).

Диск 7 опирается на ролики 13 (фиг. 1, 2), устройство для зажима и вращения диска 7 в горизонтальной плоскости на позиции 2 контроля представляет собой установленные на шпинделе 6 кулачки 14, действующие от пружины 15. Разжим диска осуществляется кулачком 16 через рычаг 17. Вращение шпинделя 6 передается от привода через зубчатое колесо 18 (фиг. 2) Привод не показан.

Другой привод позиции 2 контроля (фиг. 1) кинематически связан с вертикально расположенным шпинделем 19 (фиг. 1), вращающим диск в горизонтальной плоскости относительно устройства для контроля неплоскостности содержащего неподвижный плоский базовый элемент 20 (фиг. 1), выполненный, например, в виде кольца, и пневматические сопла 21 (фиг. 1), подключенные к преобразователям 22 (фиг. 1).

Вращение диску передается кулачками 23 (фиг. 1), смонтированными в шпинделе 19, который выполнен аналогично шпинделю 6.

Перед устройством 5 для пакетирования годных дисков (фиг. 1) установлено средство 4 для клеймения

o годных дисков, представляющее собой головку для электроискрового клеймения (фиг. 1, 3), кинематически связанную с устройством для ее вертикального перемещения, содержащим кулачок 24 (фиг. 3), установленный на рас5пределительном валу 11, рычаг 25, тягу 26 и пружину 27.

Головка для электроискрового клеймения (фиг. 1, 3) также кинематически связана с устройством 28 для

0 ориентирования дисков (фиг. 3) в угловом положении относительно клейма

29(фиг. 3, 4, 5), установленного в головке для -электроискрового клеймения. Устройство для ориентирования

5 дисков в угловом положении может быть выполнено, например, в виде вертикально установленного шпинделя

30(фиг. 3) с зажимными кулачками 31, кинематически связанного с распреде0лительным валом 11 через кулачок 32

и рычаги 33, 34. Требуемое угловое положение диска обеспечивается фиксатором 35 (фиг. 3, 4, 5), установленным с возможностью вертикального

5 перемещения относительно головки под действием пружины 36 (фиг. 3). Зажим диска осуществляется пружиной 37, разжим - кулачком 38 через рычаг 39.

Загрузочная позиция 1 (фиг. 1) содержит установленные перпендикуляр0но направлению движения шагового транспортера два противоположно расположенных магазина 40 и 41 (Фиг.1) с устройствами для поштучной выдачи дисков из каждого магазина с лотками5кантователями 42, 43 (фиг.. 1, 6).

Каждый магазин размещен на каретке 44 (фиг. 6), поджимаемой с помощью груза 45 (фиг. 6) к упору 46 (фиг.6, 7, 8) .

0

Крайнее положение каретки 44 контролируется конечным выключателем 47. Опорная плоскость 48 магазинов 40 и 41, контактирующая с опорной поверхностью последнего диска пакета 49 (фиг. 6), выполнена наклонной. Угол

5 наклона о 5-10° достаточен для устранения возможности опрокидывания дисков. Устройство для поштучной выдачи дисков из каждого магазина содержит взаимодействующие с лотками0кантователями шиберы 50 (фиг. 6,7,8), кинематически связанные с распределительным валом 11 через кулачок 51 и рычаги 52, 53 (фиг. 6). Лоток-кантователь 42 (фиг. 6, 7, 8, 9) кинемати5

чески связан с распределительным валом 11 через кулачок 54 (фиг, 6) и . зубчатые секторы 55, 56 (фиг. 6), . Лоток-кантователь 43 (фиг. 1, 6) кинематически связан с распределительным валом 11 через кулачок 57 и зубчатые секторы 58, 59. Поочередное подключение лотков-кантователей 42 и 43 к распределительному валу 11 осуществляется с помощью рукоятки 60 (фиг. 1) механизма переключения кулачков 54 и 57 (фиг. 6). Каждый лоток-кантователь 42 и 43 снабжен защелкой 61 (фиг. 6, 7, 8, 9, 10), взаимодействующей с неподвижно установленными упорами 62 (фиг. 6, 7), 63 (фиг. б, 10) в крайних положениях лотков-кантователей.

Позиции 3 (фиг. 1) сортировки дисков снабжены устройствами для пакетирования дисков, каждое из которых содержит лоток-кантователь 64 (фиг. 11, 12), взаимодействующий с механизмом отвода каретки 65 (фиг.11 магазина с пакетом дисков. Каретка 65 под действием груза 66 поджимается к упору 67 (фиг. 1, 11, 12). Лоток-кантователь 64 (фиг. 11, 12) кинематически связан с распределительным валом 11 через кулачок 68 и зубчатые секторы 69, 70 (фиг. 11). Механизм отвода магазина может быть выполнен, например, в виде кулачка 71, жестко связанного с лотком-кантователем 64, взаимодействукнцим с рычагом 72. Рычаг 72 содержит собачку 73, которая находится в зацеплении с храповой рейкой 74, жестко связанной с кареткой 65 (фиг. 11)

Лоток-кантователь 64 снабжен защелкой 75 (фиг. 11), взаимодействующей е неподвижно установленными упорами 76 и 77.

Устройство 5 для пакетирования (фиг, 1) годных дисков содержит два противоположно расположенных магазина 78, 79 с лотками-кантователями 80 81 (фиг. 1), кинематически связанными с распределительным валом 11 чере механизм 82 (фиг. 1) поочередного поключения лотков-кантователей к приводу . Указанные устройства для пакетирования дисков аналогичны изображенным на фиг. 11.

Все позиции автомата связаны, одни шаговым транспортером, например, с поворотной штангой 83 (фиг. 1, 10), на которой закреплены планки 84, 85, .86, перемещакяр.ие диски в горизонтальном положении по линейкам 87, 88 (фиг. 1). Штанга 83 транспортера кинематически связана с запоминающим устройством 89 (фиг. 1).

Автомат работает следующим образом.

Пакет 49 дисков (фиг. 6), подлежащих контролю, устанавливают в. магазин 40 и 41 загрузочной позиции 1 (фиг. 1).

Конструктивно каретка 44 на позиции 1 загрузки может быть, напри,мер, выполнена в виде раМки с закрепленными на ее осях подшипник 1МИ качения 90. Пакет 49 дисков располагается между двумя симметрично расположенными призматическими линейками 91 (фиг.. 8), закрепленныгли на каретке 44 (фиг. 6, 8).

Торцовая поверхность последнего диска пакета контактирует с опорной плоскостью 48 (фиг. 6) магазина. Наружной цилиндрической поверхностью диски опираются на призматические линейки 91. Каретка 44 под действием груза 45 (фиг. 6), связанного с ней, например посредством тросика 92 (фиг. 6), поджимается к неподвижно установленному упору 46 (фиг, 6,7,8), конструктивно выполненному, например, в виде двух симметрично установленных призм. Груз обеспечивает надежное сжатие пакета после извлечения одного диска устройством для поштучной выдачи дисков.

Перемещение всех механизмов в заявленном автомате осуществляется от кулачков, установленных на распределительном валу 11.

В начале цикла лоток-кантователь 42 (фиг. 6, 7, 8, 9, 10) под действием кулачка 54 (фиг. 6) через зубчатые секторы 55 и 56 поворачивается в наклонное положение и упирается в первый диск пакета 49, установленногё в каретке 44(фиг. 6). При этом защелка 61 (фиг. 7), касаясь неподвижно установленного упора 62, поворачивается на оси 93, растягивая пружину 94, между защелкой и пяткой 95 (фиг.7) образуется зазор S.

Защелка 61 не препятствует попаданию первого диска 96 в лоток-кантователь 42.

В крайнем нижнем положении шиберов 50 (фиг . 8) между рабочими поверхностями 97 (фиг. 8) и наружной цилиндрической поверхностью первого диска 96 (положение которых показано тонкими линиями) сохраняется зазор Sj (фиг. 8). На фиг, 8 упор 62 не показан.

Под действием кулачка 51 (фиг. 6) через рычаги 53 шиберы 50 совершают поступательное движение параллельно опорной плоскости 48 магазина (фиг,6) Первый диск 96 (фиг. 7, 8) при перемещении шиберов 50 вверх попадает в щель, образованную опорной плоскостью лотка-кантователя 42 и ограничительной планкой 98. На фиг. 8 верхнее положение диска 96 и шиберов 50 показаны пунктирными линиями.

В дальнейшем происходит поворот лотка-кантователя в исходное положение под действием кулачка 54 (фиг, 6) В начсше поворота диск 96 удерживает я шиберами 50 в верхнем положении. Защелка 61 отходит от упора 62 и под действием пружины 94 поворачивается и касается пятки 95 (фиг. 9). При этом диск 96 удерживается защелкой за внутреннюю цилиндрическую поверхность. Защелка позволяет увеличить скорость поворота лотка-кантователя. Шиберы 50 опускаются в крайнее нижнее положение, при этом каретка 44 (фиг. 6) под действием груза 45 пере мещается влево до контакта следующего диска с упором 46, который конструктивно может быть выполнен, например, в виде двух симметрично располо женных призм. После окончания поворота лоткакантователя 42 в исходное горизонтальное положение (фиг. 10) защелка 61 касается неподвижного упора 63. Между пяткой 95 и защелкой образ.уется зазор ST . Диск 96 (фиг. 10) в горизонтальном положении перемещается шаговым транспортером на контрольную позицию. Шаговый транспортер может быть вы полнен конструктивно, например, в ви де круглой штанги 83 (фиг. 1, 10), опирающейся на ролики 99, установлен ные на неподвижно закрепленных осях. Штанга 83 кинематически связана с устройством 100 для поворота штанги (фиг. 1) и устройством для продольного перемещения ее. Цикл работы транспортера обеспечивается профилями кулачков, установленных на распределительном валу 11. Приводы пере мещения и поворота штанги не показан На штанге 83 жестко закреплены планки 84,. 85, 86 (фиг. 1). После опускания лотка-кантователя с диском 96 в горизонтальное положение штанга вЗ перемещается в крайнее левое положение, при этом планки 84, 85, 86 проходят над дисками, находящимися на неподвижных линейках 87, 88 (фиг.1 В крайнем левом положении штанга с планками 84, 85, 86 поворачивается в горизонтальное положение. При этом между рабочими поверхностями планок 84, 85, 86 и наружными цилиндрическими поверхностями дисков сохраняется зазор. При перемещении штанги вправо происходит транспортирование дисков на следующую позицию. Каждый диск перемещается на величину шага (расстояние между осями дисков сосед них позиций). В крайнем правом положении, штанги, показанном на фиг. 1, происходит зажим дисков на позициях контроля и клеймения. В крайнем правом положении штанги происходит поворот лотка-кантователя 42 позиции загрузки 1. При ходе штан ги 83 влево происходит поворот штанги с планками 84, 85, 86 вверх на угол, достаточный для того, чтобы не задевать диски, находящиеся на всех позициях автомата. Возврат штанги в левое положение происходит во время измерения и клеймения. (Измерительны устройства и устройство для клеймени расположены с противоположной стороны относительно штанги). Планки 84, 85, 86 транспортера не задевают измерительного устройства и устройства для клеймения. На позиции контроля диск 7 (фиг.2) под действием пружины 15 зажимается кулачками 14. Диск опирается на ролики 13, количество которых должно быть не менее трех.Точки роликов, контактирующие с диском 7, установлены на уровне плоскости линеек 87 и 88 (фиг. 1), по которым транспортируется диск. Шпиндель 6 получает вращение от отдельного привода через зубчатое колесо 18. Каретка 9 с установленным на- ней устройством 8 для контроля толщины и разнотолщинности перемещается радиально к центру диска кулачком 10, воздействующим на рычаг 12, кинематически связанный с кареткой 9. В начале хода каретки, после того как измерительные наконечники 101 и 102 (фиг. 2) касаются рабочих поверхностей контролируемого диска 7, происходит включение измерительной системы. Контролю толщины и разнотолщинности подвергается вся ширина рабочей поверхности диска. Электрические сигналы от датчиков передаются в запоминающее устройство 89. Одновременно с контролем толщины и разнотолщинности происходит контроль неплоскостности предыдущего диска, который центрируется и приводится во вращение кулачками 23, смонтированными в шпинделе 19 (фиг.ь), имеющем самостоятельный привод вращения (привод вращения не показан). Диск кладется на плоский базовый элемент 20 (фиг.1), выполненный, например, в виде кольца, и ,поворачивается относительно пневматических сопел 21, подключенных к преобразователям 22. Воздух подается снизу под опорную плоскость контролируемого диска. При этом вследствие малого диаметра сопел усилие .от давления воздуха, прикладываемого к диску, составляет 10-20 г. Отрыва диска от измерительной плоскости базового элемента не происходит. В зависимости от величины неплоскостности диска меняется давление воздуха на выходе из сопел.Электрические сигналы от преобразователя передаются в запоминающее устройство 89. После отключения измерительной системы происходит возврат каретки 9 в исходное положение, при этом измерительные наконечники 101 и 102 с помощью арретира 103 отводятся от диска 7. После окончания контроля кулачок 16 через рычаг 17 сжимает пружину 15 и поворачивает кулачки 14 в положение, при котором они утапливаются. Каяццый диск перемещается на величину шага транспортером. Проконтролированные диски попадают на позиции сортировки. Сортировка производится следующим образом. Если диск соответствующей группы брака после перемещения его транспортером находится iia требуемой позиции пакетирования дисков этой группы, что обеспечивается запоминающим устройст вом 89, синхронно связанным с транспортером, происходит подключение при вода поворота лотка-кантователя 64 (фиг. 11) к распределительному валу например, при подключении кулачка 6 с помощью электромагнита. Лоток-кан Тователь поворачивается из горизонтального положения в наклонное, при этом в начале поворота кулачок 71, воздействуя на рычаг 72 с собачкой 73 через храповую рейку 74, жестко связанную с магазином 65, отводит последний с пакетом дисков от неподвижного упора 67 (фиг. 11). При этом появляется зазор S (фиг. между рабочими поверхностями 104 упора 67 и первьгм диском 105 пакета опирающегося на призматические линей ки 106 магазина. Устройство магазина аналогично устройству магазинов загрузочной позиции. При повороте лотка-кантователя 64 из горизонтального положения в наклонное диск 107 (фиг. 12), удерживаемый защелкой 75 (фиг. 11) (защелка лотка-кантователя на позициях 3 сортировки выполнена так же, как и защелка лотка-кантователя на загрузочной позиции 1, см.фиг. 7, 8, 9), ориентируется между другими рабочими поверхностями 108 упора 67 (фиг. 12 конструктивно выполненного, например в виде двух симметрично расположенных усеченных конусов с наклонной рабочей поверхностью, параллельной опорной плоскости каретки магазина. В конце поворота лотка-кантователя 64 (фиг.-11) защелка 75 касается неподвижно « остановленного упора 76 и занимает положение, аналогичное показанному на фиг. 7, диск 107 свободно выпадает из лотка-кантователя 64на каретку и попадает между упором 67 (фиг. 12) и первым диском 105 пакета, В конце цикла лоток-кантователь поворачивается в исходное (горизон.тальное) положение, при этом магази 65под действием груза 66 перемещается влево, сжимая пакет дисков. Такое устройство для пакетирования дисков исключает повреждение рабочих поверхностей дисков. В горизонтальном положении лотка-кантователя защелка 75 касается неподвижно установленного упора 77 и занимает положение, показанное на фиг. 10, не препятствуя свободному перемещению диска транспортера. Если диска соответствующей группы брака не оказалось на позиции пакетирования бракованных дисков, то поворота лотка-кантователя 64 этой позиции не происходит. Диск при следующем цикле транспортером перемещается на следукяцую позицию. Годные диски без кантования последовательно проходят через все лоткикантователи позиции сортировки бракованных дисков и попадают на позицию, где размещено средство 4 для клеймения годных дисков. Кулачками 31 (фиг. 3) диск 28 центрируется и зажимается, после чего средство 4, представляюцее собой головку для электроискрового клеймения (фиг. 3), под действием пружины 27 перемещается до контакта подпружиненного фиксатора 35 (фиг. 3) с диском 28. Пружина 36 при этом сжата. В дальнейшем происходит поворот диска 28, зажатого кулачками 31, вокруг вертикальной оси торцовьял кулачком 32,установленным на распределительном валу 11. После попадания фиксатора 35 во впадину между зубьями диск 28 ориентирован в угловом положении относительно клейма 29 {фиг. 3,4,5). Шпиндель 30 вместе с диском 28 останав- . ливаются. При этом сжимается пружина толкателем, размещенным в рычаге 34, жестко связанном со шпинделем 30. Толкатель контактирует через рычаг 33 с кулачком 32. Перемещение толкателя заканчивается тогда, когда ролик 109 контактирует с поверхностью кулачка 32 (фиг. 3). После ориентирования диска включается система клеймения Клеймо годности наносится на торцовую поверхность ножки зуба. При этом не происходит порчи рабочей поверхности диска. После окончания процесса клеймения происходит подъем головки для электроискрового клеймения кулачком 24 через рычаг 25 и тягу 26. Фиксатор .35 выходит из впадины мелсду зубьями диска. Кулачок 38 через 39 отводит кулачок 31 от диска 28, не препятствуя его транспортированию на следующую позицию. После окончания цикла контроля и клеймения годные диски пакетируются в магазин устройством для пакетирования годных дисков. Устройство для пакетирования годных дисков такое же, как и для бракованных (см.фиг.И). При заполнении магазина конечный выключатель дает команду на остановку автомата в конце цикла. При нормальном ходе технологического процесса большинство дисков должно попадать в группу годные. Бракованные диски, распределяясь на несколько групп, не вызывают частой остановки автомата при заполнеНИИ магазинов, т.е. обеспечивают достаточно продолжительную его работ

На загрузочной позиции во время автомата один магазин 40 (фиг. 1) опорожняется, другой магазин 41 оператор может загружать дисками. После опорожнения одного магазина автомат отключается в конце цикла.

На позиции пакетирования годных цисков во время работы автомата оператор может опорожнить заполненный ранее магазин, например, 78 (фиг. 1) Это значительно сокращает простои автомата и увеличивает его производительность .

С помощью механизма 82 переключения (фиг. 1) можно подключить магазин 78 на позиции пакетирования -годных дисков и лоток-кантователь 80 (фиг. 1), аналогично с помощью механизма переключения (фиг. 1) можно отключить опорожненный магазин 40 загрузочной позиции и подключить загруженный дисками во время работы автомата магазин 41 с лотком-кантователем 43.

Переключение лотков-кантователей может быть осуществлено, например, за счет перемещения кулачков 54, 57 (фиг, б) вдоль распределительного вала 11.

Формула изобретения

1. Автомат для контроля линейных параметров дисков фрикционов, включающий загрузочную позицию со средством для установки дисков, размещенным на каретке, поджимаемой с помощь груза к упору, и устройством для поштучной выдачи дисков из указанного средства, позицию контроля с устройством для контроля толщины и разнотолщинности дисков и устройством для зажима и вращения дисков, позицию сортировки со средствами для сортировки дисков на годныеи брак по группам, снабженные устройствами для пакетирования дисков в магазины, и устройство для перемещения дисков с позиции на.позицию, отличающийся тем, что, с целью повышения производительности автомата и надежности контроля, а также исключения повреждения дисков при загрузке, транспортировке и сортировке, на позиции контроля установлено устройство для контроля неплоскостности дисков, монтированное за устройством для контроля толщины и разнотолщинности дисков, а на позиции сортировки установлено средство для клеймения годных дисков, размещенное перед устройством для пакетирования годных дисков, при этом каждое устройство для пакетирования дисков на позиции сортировки выполнено в виде поворотного лотка-кантователя с защелкой и кинематически связанного с ним распределительным валом механизма отвода магазина, установленного на каретке и имеющего наклонную опорную плоскость для дисков, а устройство для перемещения дисков с позиции на позицию выполнено в виде шагового транспортера, перемещающего диски в горизонтальном положении.

2.Автомат ПОП.1, отличающийся тем, что устройство для контроля толщины и разнотолщинности

и устройство для контроля неплоскост0ности имеют два раздельных привода, работакяцих от распределительного вала, один из которых кинематически связан с вертикально расположенным шпинделем, несущим устройство для

5 зажима и вращения дисков в горизонтальной плоскости относительно устройства для контроля толщины и разнотолщинности, установленного на подвижной в радиальном направлении ка0ретке, а другой - кинематически связан с другим вертикально установленным шпинделем, несущим устройство для зажима и вращения дисков в горизонтальной плоскости относительно устройства для контроля неплоскост5ности дисков, содержа .цего неподвижный плоский базовый элемент, расположенный в горизонтальной плоскости, и пневматические сопла, подключенные к преобразователям.

0

3.Автомат по п. 1, отличающийся тем, что средство для клеймения годных дисков представляет собой головку для электроискрового клеймения дисков и кинематически свя5занных с ней устрййство для ее вертикального перемещения и устройство для ориентирования дисков в угловом положении, кинематически связанных с распределительным ралом.

4.Автомат по п.1, отличаю0щийся тем, что средство для установки дисков на позиции загрузки представляет собой размещенные перпендикулярно направлению движения шагового транспортера два противопо5ложно направленные магазина с наклонными опорными плоскостями для дисков и с поворотными, имеющими защелки лотками-кантователями, снабженными механизмом поочередного подключения

0

к распределительному валу, а устройство для поштучной выдачи дисков из каждого магазина загрузочной позиции выполнено в виде взаимодействушш.его с поворотным лотком-кантовате5лем шибера, расположенного под кареткой магазина, причем поворотные лотки-кантователи и шиберы кинематически связаны с распределительным валом.

О

Источники информации, принятые во внимание при экспертизе

1. Техническое описание автомата БВ-8070,ОО.ОООТО.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочный автомат | 1982 |

|

SU1106626A1 |

| ПОЛУАВТОМАТ ДЛЯ СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХДЕТАЛЕЙ | 1972 |

|

SU340466A1 |

| Устройство для контроля и сортировки деталей | 1971 |

|

SU479499A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ, ИМЕЮЩИХ КОНИЧЕСКУЮ ЧАСТЬ | 2018 |

|

RU2698085C1 |

| Автомат с электроконтактными датчиками для контроля линейных величин деталей, например клапанов двигателей внутреннего сгорания | 1961 |

|

SU148247A1 |

| Автомат для контроля и сортировки деталей по размерам | 1972 |

|

SU471130A1 |

| Автоматическое устройство для контроля и сортировки колец | 1979 |

|

SU919764A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| Автомат для измерения и сортировки деталей по наружным размерам | 1938 |

|

SU57813A1 |

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 1972 |

|

SU338346A1 |

1Ц 1S

,A,

101

10У

f

/77/,

Ф

/726f

г

ъо

С

3 П

33

Ш

25

2Ч

58

32 Фиг. 5

28

Фиг. 10

Авторы

Даты

1980-09-30—Публикация

1975-08-01—Подача