Изобретение относится к литью металлов с кристаллизацией под давлением (штамповке из жидкого металла) и предназначено для получения качественных прессованных отливок заданного химического состава, прежде всего для изготовления технологической оснастки (пресс-форм и штампов) и режущего инструмента в инструментальном производстве.

Известен способ изготовления формообразующих деталей пресс-форм, включающий получение пористой заготовки прессованием порошка и спекание заготовки.

Недостатком данного способа является то, что он не позволяет получать формообразующие детали с высокой пластичностью и ударной вязкостью. Это обусловлено тем, что при получении металлического порошка каждая его крупица покрывается пленкой, состоящей из химических соединений металла с газами (окислов, нитридов, карбидов и т.д.), которые при спекании порошка образуют хрупкие границы зерен. Кроме того, методом порошковой металлургии не удается получить беспористые заготовки (при прессовании порошка не происходит плотного контакта между крупицами, а происходит контакт только по отдельным точкам), а каждая пора является концентратором напряжений, от которой при ударных нагрузках начинают образовываться и расти трещины.

Известна установка для горячего газового прессования заготовок из порошка, состоящая из водоохлаждаемого контейнера, нагревательной печи, помещенной в контейнер, и рабочего газа, вводимого в печь и действующего на капсулу с порошком, помещенную в печь.

Недостатком данной установки является то, что она не позволяет получать заготовки с высокой пластичностью и ударной вязкостью, так как не позволяет вакуумировать порошок после нагрева и очищать поверхность порошка от химических соединений на основе газов (удалять газы из химических соединений и превращать химические соединения в чистые металлы). Кроме того, установка требует изготовления корпусов капсул из металлов с более высокой температурой плавления по сравнению с температурой плавления материала порошка (качественную заготовку с высокой пластичностью и ударной вязкостью можно получить, если поверхность порошка перед прессованием очищать от химических соединений и порошок доводить до температуры твердожидкого состояния, при котором под действием давления достигается плотный контакт между частицами порошка, т. е. получается беспористая заготовка), а это приводит к большому расходу тугоплавких металлов на изготовление капсул при изготовлении заготовки технологической оснастки из штамповки сталей и специальных сплавов.

Анализ аналогов-способов показывает, что наиболее близким техническим решением по назначению и количеству признаков по отношению к предлагаемому является способ штамповки из жидкого металла, включающий подачу металла в металлоприемник, перемещение его из металлоприемника в матрицу и кристаллизацию в матрице металла под всесторонним давлением.

Анализ аналогов-устройств показывает, что наиболее близким техническим решением по назначению и количеству признаков по отношению к предлагаемому является устройство для штамповки из жидкого металла, содержащее пресс, образованный верхней и нижней поперечинами с центральными отверстиями, скрепленными между собой колоннами, подвижные в вертикальном направлении траверсы и металлоприемник, закрепленный на нижней траверсе пресса, которое принято на прототип.

Недостатком способа-прототипа является то, что он не позволяет получать качественные отливки. Это обусловлено тем, что при переходе металла из жидкого в твердое состояние газы не выделяются из металла, металл прессованной отливки оказывается пересыщен газами (газы остаются в металле в виде раствора), что снижает пластичность и ударную вязкость прессованных отливок; давление, приложенное на кpисталлизующийся металл, уменьшает химическую неоднородность отливки, но оставляет ее более высокой по сравнению с заготовками, полученными методом порошковой металлургии. Способ не позволяет получать отливки с заданными свойствами, которые достигаются при порошковой металлургии; кроме того, способ позволяет получать только слитки (отливки простейшей формы).

Устройству-прототипу присущи те же недостатки, что и способу-прототипу.

Целью изобретения является повышение качества отливок путем увеличения их пластичности и ударной вязкости, а также расширение номенклатуры отливок путем усложнения их геометрической формы, состава (получение композиционных формообразующих деталей оснастки).

Это достигается в способе тем, что перед перемещением металла в матрицу его подвергают вакуумированию, а в матрицу из металлоприемника перемещают в виде двух фаз твердой и жидкой.

Цель достигается в устройстве тем, что оно снабжено столом, установленным с возможностью горизонтального перемещения на верхней поперечине пресса, нагревательным элементом, установленным на (в) металлоприемнике, герметизирующей прокладкой, установленной на верхнем торце металлоприемника, и матрицей, закрепленной на верхней траверсе и облицованной легкоплавким материалом, и вакуум-системой, при этом в матрице выполнено отверстие, связывающее ее полость с вакуум-системой.

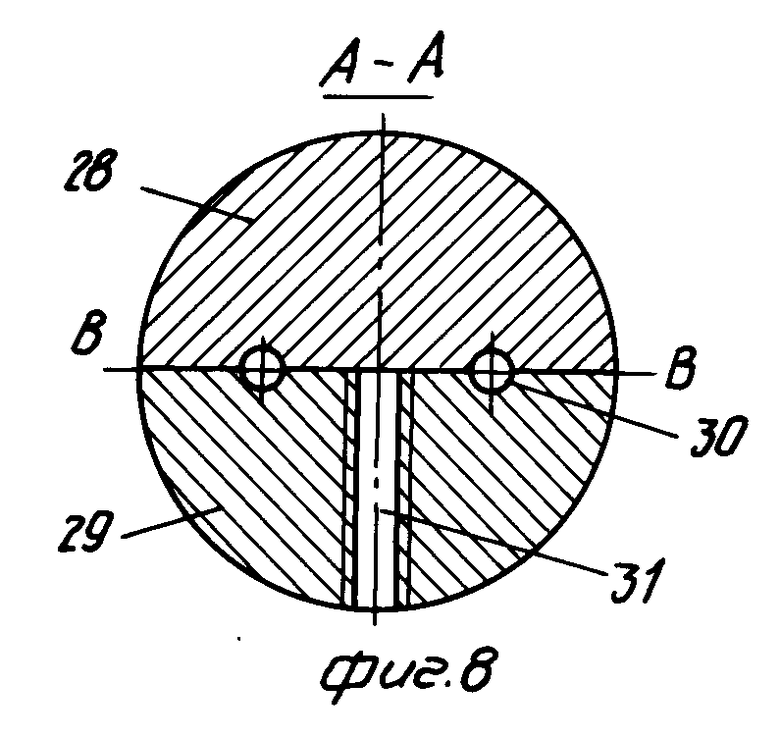

Матрица выполнена в виде верхней и нижней обойм и установленной между ними диафрагмы с вертикальными отверстиями и плоскостью разъема, проходящей через оси отверстий.

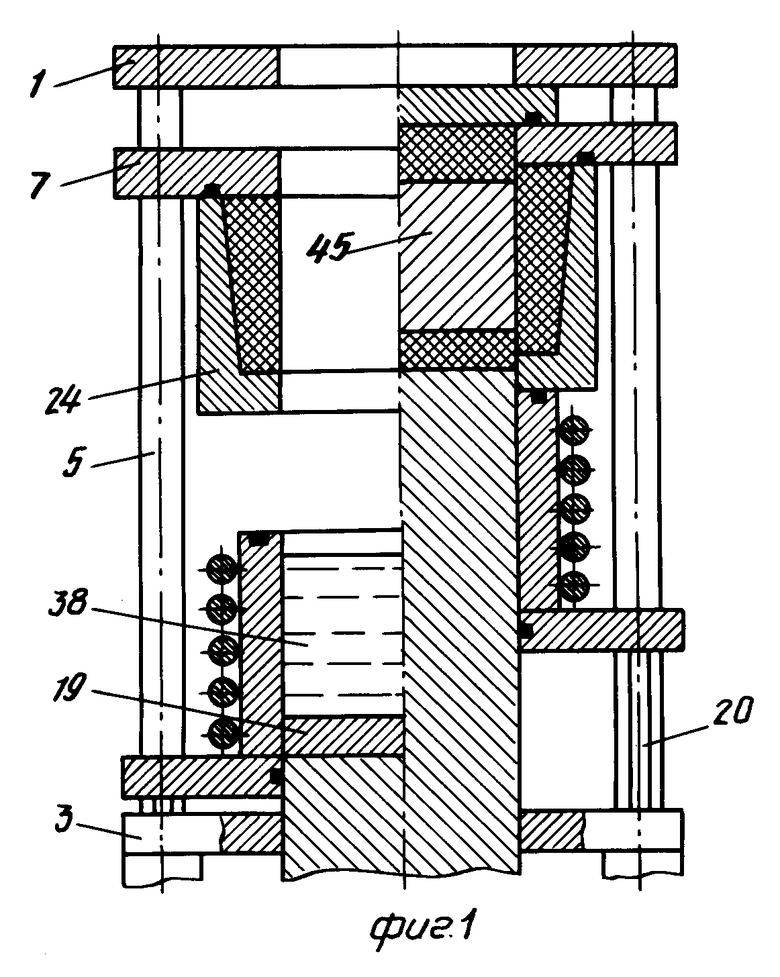

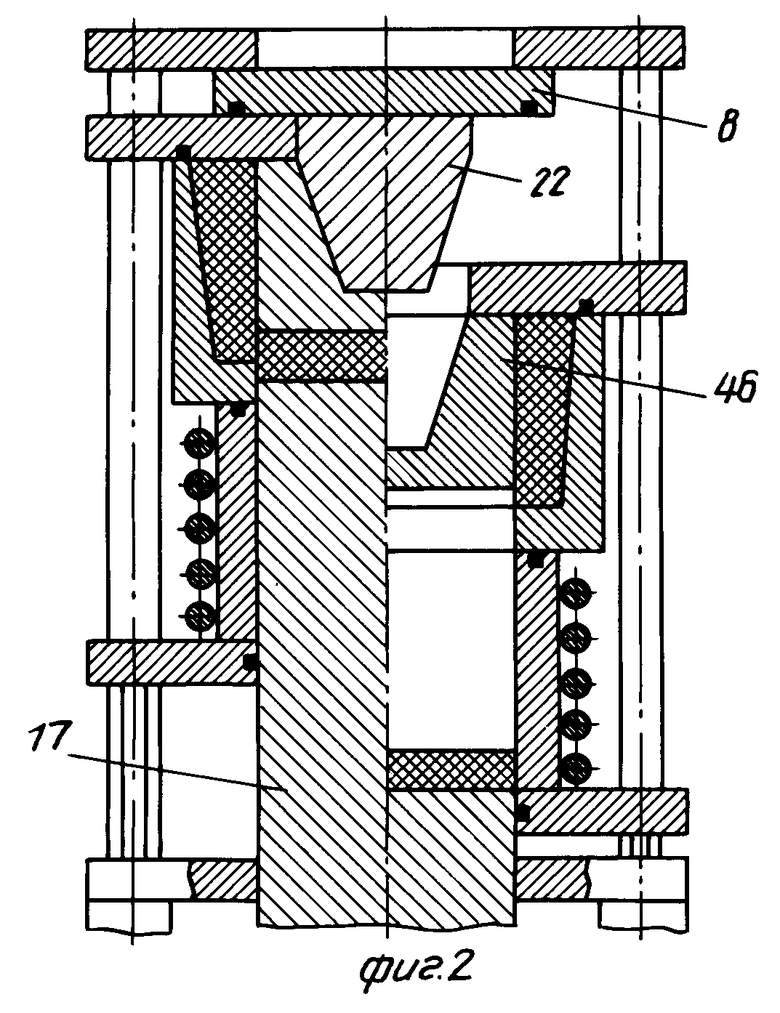

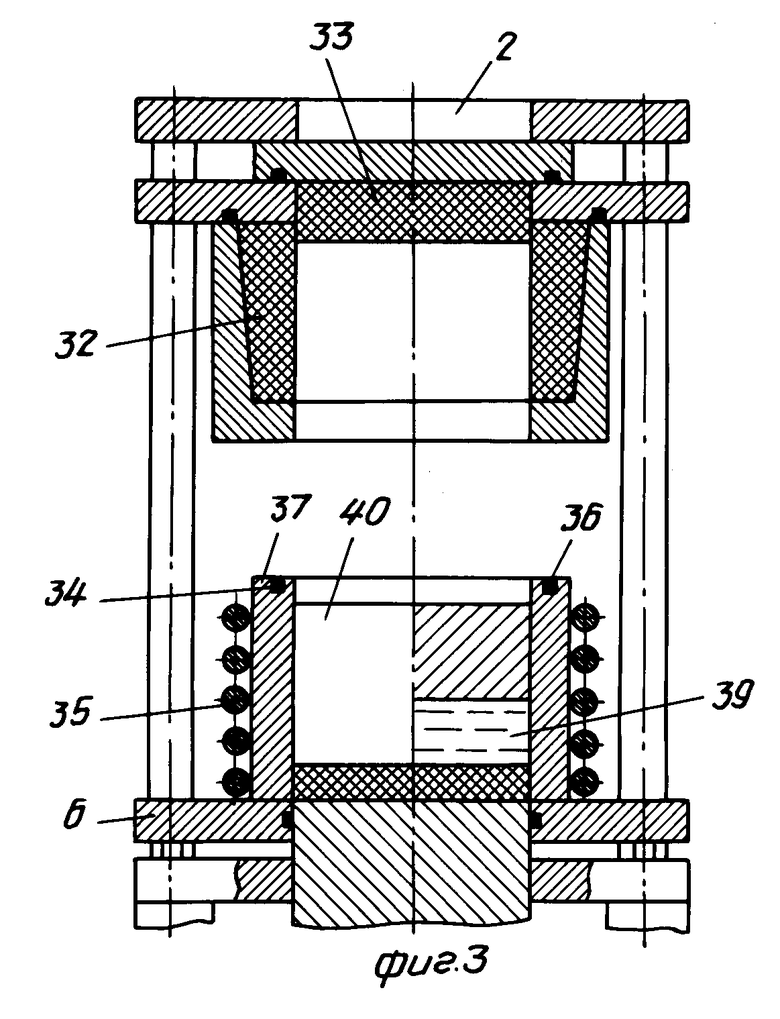

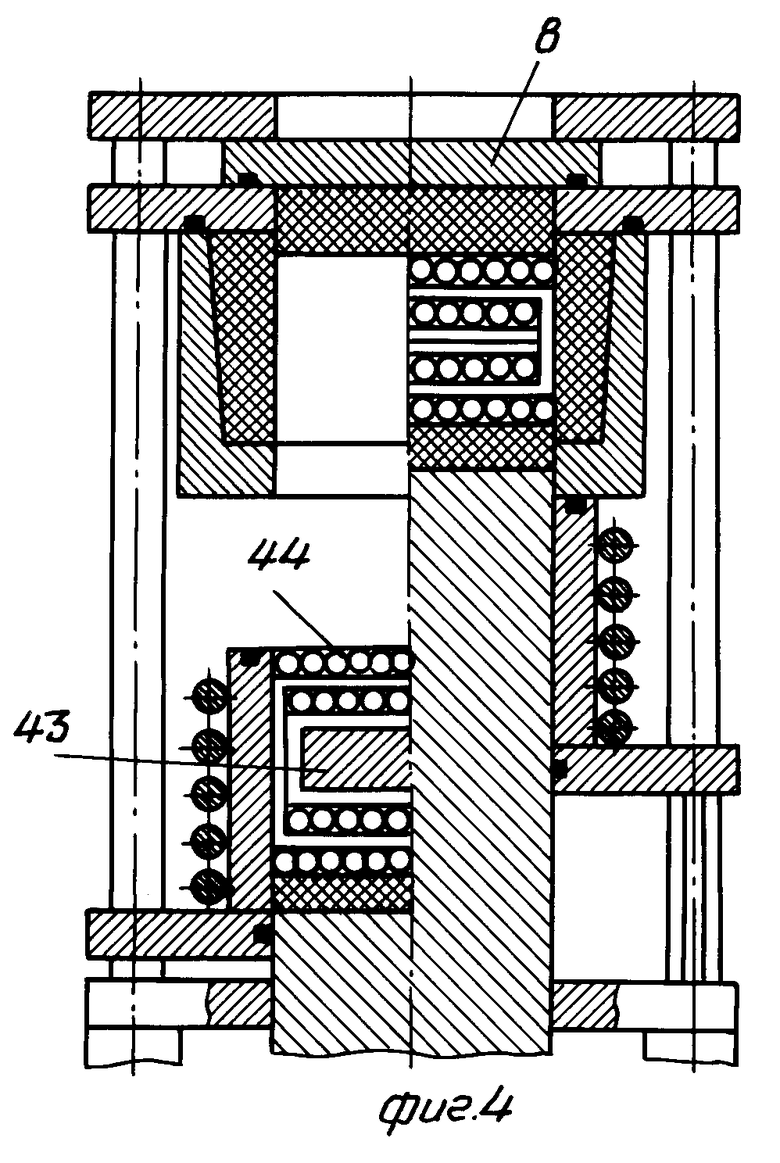

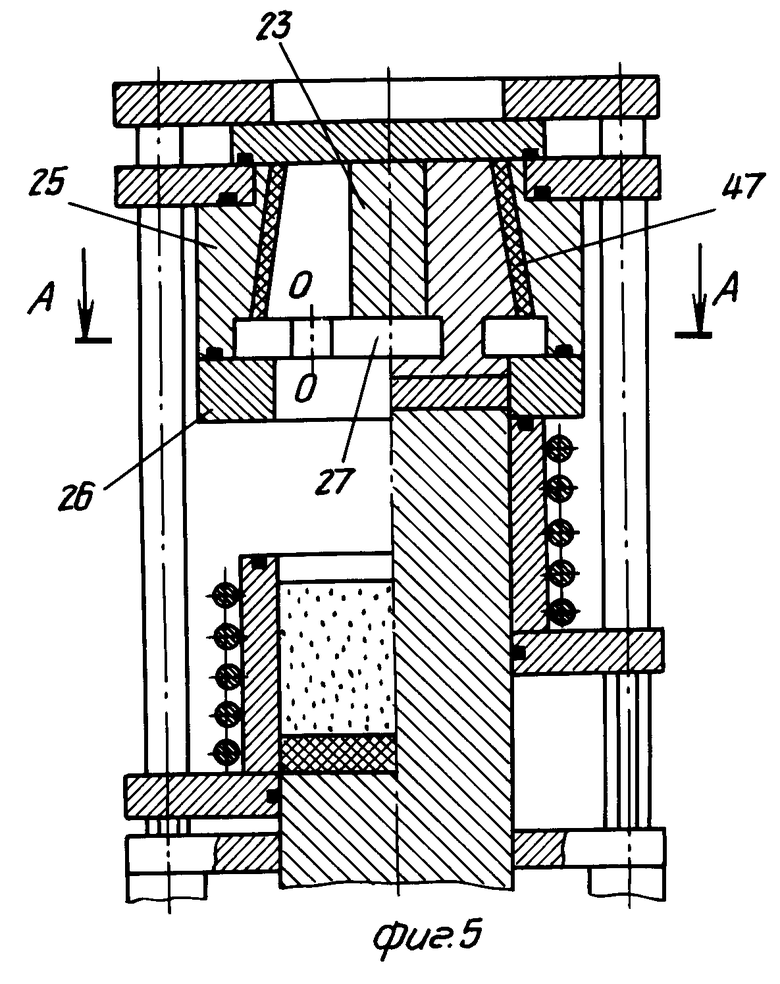

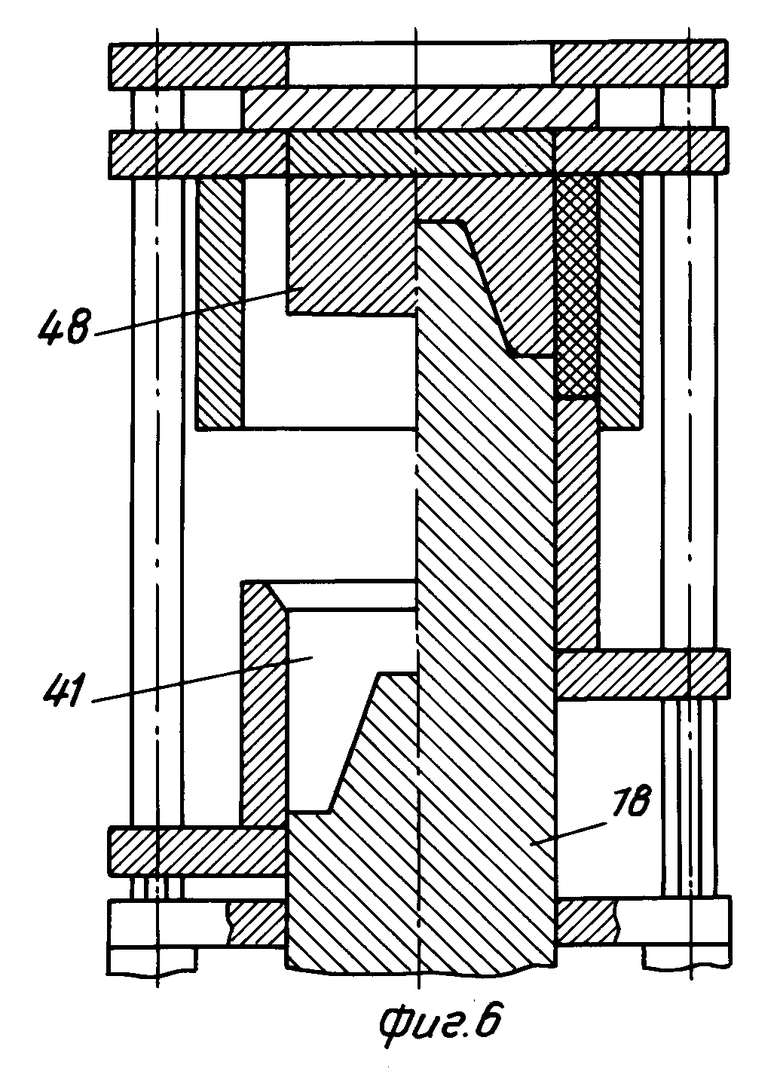

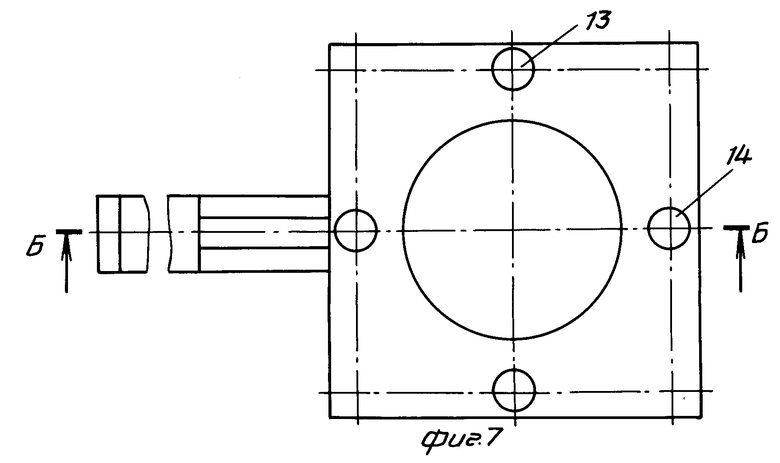

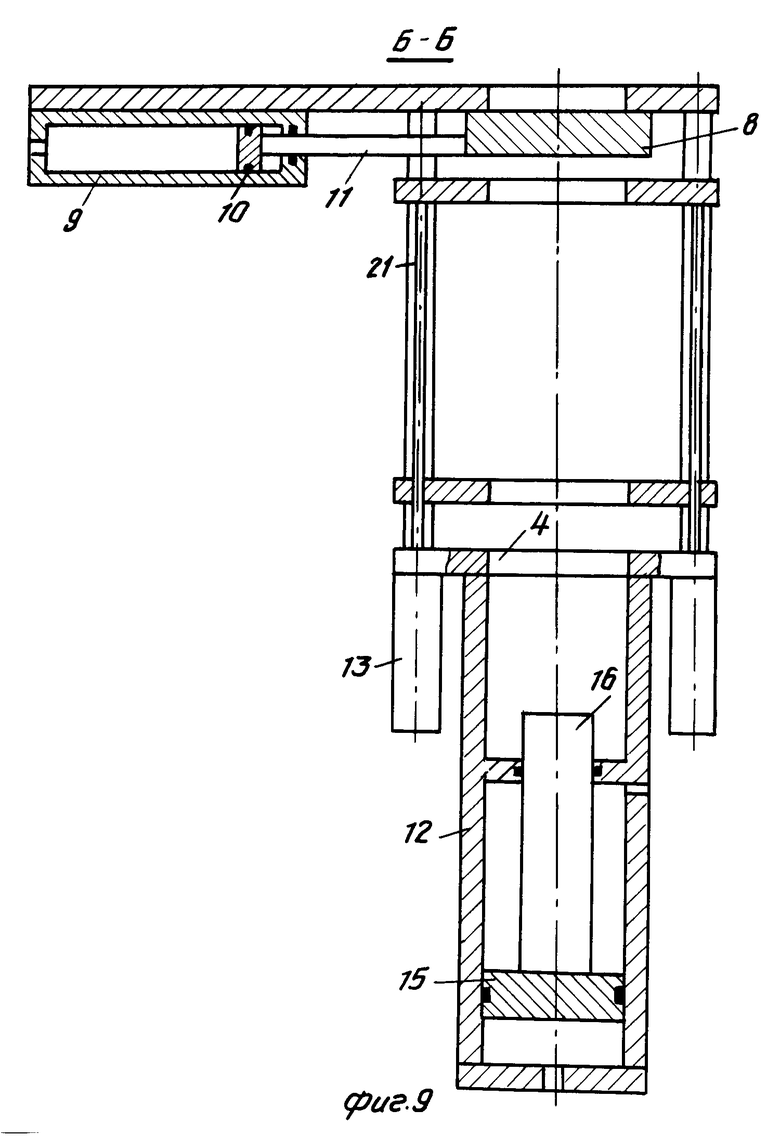

На фиг. 1-6 показан вертикальный разрез пресса на следующих этапах: на фиг. 1 слева, когда жидкий металл подан в металлоприемник, справа, когда получен прессованный слиток; на фиг.2 слева, когда получена прессованная отливка, справа, когда отливка освобождена от пуансона; на фиг.3 слева, когда в металлоприемник засыпан металлический порошок, справа, когда в металлоприемник залит жидкий металл, а сверху помещена пористая заготовка, полученная из порошка; на фиг.4 слева, когда в металлоприемник помещена металлическая заготовка, обвитая проволокой, справа, когда получена композиционная заготовка; на фиг.5 слева, когда в металлоприемник засыпан металлический порошок, справа, когда получена отливка со сквозным отверстием; на фиг.6 слева, когда пресс подготовлен для выдавливания полости в заготовке из хрупкого материала, справа, когда выдавлена полость в заготовке; на фиг.7 вид снизу на гидравлический пресс (пресс повернут на 90о относительно фиг.1-6); на фиг.8 горизонтальный разрез диафрагмы, разрез А-А на фиг.5; на фиг.9 вертикальный разрез пресса, разрез Б-Б на фиг.7.

Устройство для штамповки из жидкого металла состоит из пресса, образованного из верхней поперечины 1 с центральным отверстием 2, нижней поперечины 3 с центральным отверстием 4. Поперечины 1 и 3 скреплены между собой колоннами 5. На колоннах 5 установлены с возможностью вертикального перемещения нижняя 6 и верхняя 7 траверсы. На верхней поперечине 1 закреплен стол 8 с возможностью горизонтального перемещения, снабженный приводом перемещения в виде цилиндра 9 с поршнем 10 и штоком 11. На нижней поперечине 3 закреплены цилиндры 12-14. В цилиндре 12 показан поршень 15 со штоком 16. На штоке 16 закреплен пуансон 17 или 18. На пуансоне 17 установлена теплоизоляционная шайба 19. Штоки 20 цилиндров 13 соединены с траверсой 6, а штоки 21 цилиндров 14 с траверсой 7. На столе 8 закреплены пуансоны 22, 23. На верхней траверсе 7 закреплена матрица 24, образованная верхней 25 и нижней 26 обоймами, между которыми установлена диафрагма 27 (образованная двумя половинами 28 и 29) с вертикальными отверстиями 30, с линией разъема В-В, проходящей через оси О-О отверстий 30. В диафрагме 27 показано резьбовое отверстие 31, предназначенное для ввинчивания съемника (который не показан) для съема диафрагмы 27 с отливки. Матрица 24 облицована легкоплавким материалом 32, 33. На нижней траверсе 6 закреплен металлоприемник 34, снабженный нагревательным элементом 35 и герметизирующей прокладкой 36, установленной на верхнем торце 37 металлоприемника 34. В металлоприемнике 34 показаны жидкий металл 38, 39, порошковые материалы 40, 41, заготовка 43 обвита проволокой 44. В матрице 24 показаны прессованные слиток 45, отливки 46 и 47 и заготовка 48 из хрупкого материала.

В качестве легкоплавких материалов 32, 33 могут использоваться металлы, соли и стекла с температурой плавления ниже температуры плавления металла прессованной отливки. Вместо легкоплавких материалов могут использоваться материалы с высокой текучестью, такие как графит, тальк, нитрид бора, дисульфат молибдена. Предпочтение отдается стеклу, которое имеет минимальную стоимость, недефицитно, низкотеплопроводно, в момент подачи металла в матрицу находится в твердом состоянии, а после формообразования отливки размягчается и преобразует одностороннее усилие пресса во всестороннее давление (сжатие) на кристаллизующийся металл. Стекло практически инертно к металлу отливки.

Металлоприемник 34 может быть выполнен из неметаллических материалов (кварцевого стекла, керамики), обеспечивающих получение необходимого вакуума внутри металлоприемника. В этом случае нагревательный элемент 35 (индуктор) помещается снаружи металлоприемника. Но металоприемник 34 может быть выполнен из металла, внутри облицован керамикой, а внутрь керамики может быть вмонтирован нагревательный элемент 35. В этом случае металлический корпус (кожух) металлоприемника 34 может быть выполнен водоохлажденным, а внутренний слой керамики может быть выполнен из материалов, не взаимодействующих с расплавленными металлами. При получении стальных прессованных отливок металлоприемник 34 изнутри облицовывают нитридом бора, боридом хрома или боридом циркония, не взаимодействующими с расплавленной сталью. Из этих же материалов изготавливают теплоизоляционную шайбу 19. Герметизирующую прокладку 36 изготавливают из волокон или ткани на основе углерода или асбеста. Данную прокладку размещают на верхнем торце 37 металлоприемника 34 или в кольцевой канавке, выполненной на данном торце. Такое размещение прокладки не требует ее приклеивания к торцу 37 металлоприемника 34 (если прокладку 36 разместить на нижнем торце матрицы 24, то потребуется ее приклеивание или иное крепление к торцу матрицы 24). Детали 8, 17, 24, 35 выполнены водоохлаждаемыми (водоохлаждение не показано). Установка снабжена вакуумным насосом, который может быть установлен, например, на траверсе 7, а трубопровод от данного насоса подсоединен к отверстию, выполненному, например, в матрице 24 (ни вакуумный насос, ни система его подсоединения не показаны).

Цилиндр 12 может быть закреплен не на поперечине 3, а на траверсе 6. Это уменьшит ход штока 16 цилиндра 12, но тогда на траверсе 6 целесообразно установить дополнительный гидропривод (основной гидропривод может быть установлен в любом месте) для перемещения поршня 15 цилиндра 12. При установке гидропривода на траверсе 6 появляется возможность соединить гидропривод с цилиндром 12 с помощью труб (без наличия шарниров или шлангов), а значит подавать высокое давление (320 атмосфер и более) в полость цилиндра 12.

Устройство работает следующим образом.

В исходном положении стол 8 отведен в сторону цилиндра 9, центральное отверстие 2 поперечины 1 свободно для пропускания трубы от отверстия заливочного ковша, пуансон 17 с шайбой 19 опущен в нижнее положение (фиг.1слева) После подогрева металлоприемника 34 в него заливают жидкий металл 38 через отверстие 2 в поперечине 1 стол 8 перемещают от цилиндра 9 и перекрывают им отверстие 2 в поперечине 1. Вместе со столом 8 перемещается облицовка из материала 33, закрепленная на столе 8. Поднимают траверсу 6 и герметизируют стыки между столом 8 и траверсой 7, а также между матрицей 24 и металлоприемником 34. В полости, образованной матрицей и металлоприемником 34, создают вакуум, при котором происходит выделение газов из расплавленного металла 38. Затем перемещают вверх пуансон 17 с шайбой 19 и металл 38 перемещают из металлоприемника 34 в матрицу 24. При соприкосновении жидкого металла 38 с легкоплавкими материалами 32 и 33 жидкий металл 38 разогревает легкоплавкие материалы 32 и 33. На поверхности металла 38, соприкасающейся с материалами 32 и 33, образуется твердая корка, а тепло, отданное материалам 32 и 33, размягчает, а затем и расплавляет материалы 32 и 33. Размягчающиеся или расплавляющиеся материалы 32 и 33 преобразуют одностороннее усилие пресса (цилиндра 12) во всестороннее давление сжатия на металл 38, находящийся внутри корки металла (металл подвергается всестороннему сжатию). Пpи кристаллизации металла и его охлаждении в металле происходят усадочные процессы, но всестороннее сжатие металла предотвращает образование в отливке (слитке) усадочной пористости, отливка уменьшается в объеме на величину усадки, но она получается плотной без усадочных дефектов. После кристаллизации металла 38 и получения из него слитка 45 или отливки 46 опускают вниз траверсы 6 и 7, отливка 46 освобождается от пуансона 22. Для извлечения слитка 45 из зоны пресса стол 8 отводят в сторону цилиндра 9 и через отверстие 2 поперечины 1 слиток 45 удаляют (с помощью крана) из зоны пресса, а пресс готовят для получения нового слитка.

Включая водяное охлаждение стола 8 и матрицы 24, регулируют степень разогрева материалов 32 и 33, а следовательно, регулируют их вязкость после кристаллизации металла слитка 45. При удалении слитка 45, как правило, материалы 32 и 33 в виде размягченной оболочки удаляют вместе со слитком. В период охлаждения слитка стеклянная оболочка предотвращает окисление поверхности слитка. При большой толщине (несколько миллиметров) оболочки из стекла охлаждение слитка до комнатной температуры приводит к растрескиванию стекла и отстаиванию его от слитка за счет большой разности в коэффициентах линейного расширения. Остывший слиток имеет ровную поверхность, лишенную окалины и освобожденную от стеклянной оболочки. При подготовке пресса к получению нового слитка стол 8 и матрицу 24 облицовывают новыми оболочками из материалов 32 и 33, изготовленными заранее из стеклянного порошка.

Для получения слитков с химической и физической однородностью предлагается к металлу прикладывать давление, определенное расчетным путем по уравнению Клаузиуса-Клайперона. Начало приложения давления должно совпадать с достижением металлом температуры ликвидус. Конец приложения давления должен совпадать с достижением металлом температуры солидус. В результате переохлаждения расплава, вызванного повышением температуры ликвидуса при воздействии давления, происходит мгновенное объемное затвердевание с фиксацией гомогенности и изотропности, присущих жидкому его состоянию.

Определяют величину давления для железа, которое обеспечит мгновенное объемное затвердевание. Для нагрева железа до температуры плавления 1803 К требуется подвести к железу тепла Q1 10,3 Т 4420 10,3˙1803 4420 18570,9 4420 14150,9 кал/г-атом (Уикс К.Е. Блок Ф.Е. Термодинамические свойства 65 элементов. М. Металлургия, 1965, с. 93). Для расплавления железа требуется израсходовать еще Q2 3700 кал/г-атом. Общее количество тепла, потребное на нагрев и плавление железа, составляет Q3 14150,9 + 3700 17850,9 кал/г-атом. Чтобы металл перевести из жидкого в твердое состояние без отвода тепла (за счет положения давления), температуру кристаллизации (плавления) железа надо поднять до величины Т (0 + 4420) 10,3 (17850,9 + 4420) 10,3 22270,9: 10,3 2162 К. Прирост температуры плавления за счет влияния давления должен быть 2162 1803 359 К.

Повышение давления на 1 кбар (10 кгс/мм2) повышает температуру плавления железа на 3 К (Твердые тела под высоким давлением. Редакторы: Пол В. и Варшауэр Д. М. Мир, 1966, с. 350, табл. 11.2). Потребное давление Р 359 К 3 К/к бар 120 к бар (1200 кгс/мм2). Таким образом, чтобы перевести железо из жидкого в твердое состояние без отвода тепла, требуется создать на железо давление 1200 кгс/мм2. Лучшие строительные материалы выдерживают на сжатие максимум 300-450 кгс/мм2, то есть в три раза меньше потребной величины. Следовательно, получение отливок с равномерным химическим составом за счет наложения давления на жидкий металл является не реальным. Более реальным может быть процесс, в котором давление прикладывают в момент, когда металл находится в твердожидком состоянии, в котором количество жидкой фазы составляет 5-30% от общего количества металла. В этом случае потребное давление на кристаллизующийся металл составляет 5-30% от давления, обеспечивающего мгновенное объемное затвердевание (спонтанную кристаллизацию), для железа давление 5-30% от 1200 кгс/мм2. Это является практически достижимым.

Однако охлаждение расплавленного металла до температуры, соответствующей 5-30% жидкой фазы в твердожидком состоянии, приводит к появлению в металле твердого каркаса, образованного дендритами, то есть металл к этому моменту имеет большую химическую неоднородность, и давление, приложенное на твердожидкий металл, не может устранить химическую неоднородность, образовавшуюся в металле до создания давления. Давление может выполнить и более скромную задачу провести деформирование дендритного каркаса, частично поломать дендриты, заполнить пустоты между дендритами жидким металлом, то есть получить беспористый слиток. Если металл предварительно провакуумирован, то при прессовании жидкого металла в пустоты между дендритами образуется соединение дендритов с жидким металлом без образования границ раздела в металле, что ведет к получению слитков (отливок) с высокими механическими свойствами (прежде всего с высокой пластичностью и ударной вязкостью). Для получения беспористого слитка требуется приложение на кристаллизующийся металл давления, равного (или больше) по величине пределу текучести кристаллизующегося и остывающего до определенной температуры металла. При получении стальных отливок и слитков давление сбрасывают с металла, когда его температура достигает 800-1000оС. При данной температуре предел текучести сталей достигает 5-10 кгс/мм2. Данное давление наиболее эффективно для литья металлов с кристаллизацией под давлением.

Значительного уменьшения химической неоднородности в прессованных слитках можно достичь следующими способами:

последующей обработкой давлением (прокаткой, волочением, ковкой) прессованного слитка;

нагреванием металлического порошка в условиях вакуума до температуры твердожидкого состояния с доведением жидкой фазы до 5-30% и кристаллизацией металла под давлением 5-10 кгс/мм2.

При нагреве порошка не образуются дендритные ветви каркаса, а у каждой частицы порошка оплавляется только поверхность. Химический состав слитка имеет то же химическую неоднородность, которая имелась у порошка, использованного для получения прессованного слитка.

Исходя из вышеизложенного, заявляемый способ состоит из следующих приемов:

в металлоприемник подают металл и доводят его в металлоприемнике до твердожидкого состояния с температурой, соответствующей в металле 5-30% жидкой фазы;

металл в металлоприемнике подвергают вакуумированию (достигают разрежения 5˙10-3 мм рт.столба;

металл в двухфазном состоянии перемещают из металлоприемника в матрицу;

кристаллизуют металл в оболочке из легкоплавкого материала, которая преобразует одностороннее усилие пресса во всестороннее давление сжатия на кристаллизующийся металл, при этом достигают давления на кристаллизующуюся сталь 5-10 кгс/мм2.

П р и м е р 1. В металлоприемник заливают жидкую сталь, приготовленную в печи.

Металлоприемник герметизируют (смыкают с матрицей) и проводят вакуумирование жидкой стали (в металлоприемнике создают разрежение 5˙10-3 мм.рт. столба), при этом сталь охлаждают до температуры, соответствующей 5-30% жидкой фазы (сталь У10 охлаждают до температуры 1350-1380оС).

Сталь в твердожидком состоянии перемещают из металлоприемника в матрицу и подвергают всестороннему сжатию давлением 5-10 кгс/мм2, под которым происходят кристаллизация каждой фазы и деформирование твердой фазы стали.

Полученный слиток извлекают из матрицы и подвергают горячей обработке давлением (прокатке, ковке).

Из полученной паковки изготовляют формообразующую деталь оснастки методом электроэрозионной и механической обработки.

П р и м е р 2. В металлоприемник засыпают стальной порошок.

Металлоприемник герметизируют, подвергают вакуумированию до разрежения 5˙10-3 мм.рт.столба и нагревают в нем стальной порошок до температуры твердожидкого состояния, когда жидкая фаза составляет 5-30% (для стали У10 порошок нагревают до температуры 1350-1380оС).

Сталь в твердожидком состоянии перемещают из металлоприемника в матрицу, проводят формообразование из нее отливки 46 и подвергают всестороннему сжатию давлением 5-10 кгс/мм2, под которым происходят кристаллизация жидкой фазы и деформирование твердой фазы отливки.

Отливку извлекают из матрицы и подвергают электрохимической обработке (полировке).

В данном случае вместо стального порошка в металлоприемник может быть засыпана смесь тугоплавкого материала (карбидов, нитридов, бордов) с металлической связкой (кобальтом, никелем, хромом). В этом случае до плавления доводится металлический порошок связки. Двухфазная твердожидкая масса перемещается в матрицу, в которой жидкая фаза впрессовывается в микропоры между частицами тугоплавкого материала и кристаллизуется под давлением.

П р и м е р 3. В металлоприемник помещают заготовку из менее легкоплавкого материала (или заливают жидкий металл), а сверху помещают пористую заготовку, спеченную из порошка более тугоплавкого материала (например, снизу помещают заготовку из меда, а сверху пористую заготовку из порошка нержавеющей стали).

Металлоприемник герметизируют, подвергают вакуумированию до разрежения 5˙10-3 мм рт. столба и нагревают в нем заготовки до температуры плавления нижнего более легкоплавкого материала (для меди до температуры 1083оС).

Пористую заготовку и жидкий металл из металлоприемника перемещают в матрицу, проводят впрессовывание жидкого металла (меди) в поры пористой заготовки (из нержавеющей стали) и проводят кристаллизацию под давлением 5-10 кгс/мм2 жидкого металла (меди), образуют композиционную заготовку, в которой один каркас образован нержавеющей сталью, а другой каркас образован медью.

Композиционную заготовку извлекают из матрицы и используют как формообразующую деталь пресс-формы для литья металлов под давлением, стальной каркас воспринимает силовые нагрузки, а медный каркас воспринимает тепловые удары, возникающие при каждом впрыске металла (медный каркас быстро отводит тепло от поверхностного слоя формообразующей детали и рассеивает его по всему объему формообразующей детали, уменьшает градиент температуры между слоями металла, что предотвращает образование термических напряжений и образование сетки разгара на поверхности формообразующих деталей пресс-форм).

П р и м е р 4. Медную заготовку обматывают проволокой из нержавеющей стали, причем каждый последующий слой проволоки наматывают перпендикулярно предыдущему слою (на фиг.4 слева показана заготовка, обвитая четырьмя слоями проволоки), данную заготовку помещают в металлоприемник.

Металлоприемник герметизируют, подвергают вакуумированию до разрежения 5˙10-3 мм рт.столба и нагревают в нем заготовку до температуру расплавления меди, то есть до температуры 1083оС.

Проволочный каркас и жидкую медь перемещают в матрицу, проволочный каркас деформируют, а в пустоты между проволоками впрессовывают жидкую медь и кристаллизуют под давлением 5˙10 кгс/мм2, получают композиционную заготовку, образованную проволочным каркасом, впрессованным (влитым) в медную основу.

В полученной заготовке получают необходимую полость на электроэрозионном станке или выдавливанием, показанным на фиг.6 (отдается предпочтение выдаливанию полости по схеме, показанной на фиг.6).

Для выдавливания полости композиционную заготовку 48 закрепляют на столе 8, пуансон 18 закрепляют на штоке 16 цилиндра 12, в металлоприемник 34 засыпают графит (материал) 41, траверсу 6 поднимают и на заготовку 48 создают всестороннее сжатие давлением, равным пределу текучести материала проволоки (для нержавеющей стали 12х18Н9Т при 20оС предел текучести 23 кгс/мм2, предел прочности 56 кгс/мм2 (Журавлев В.Н, Николаева О.И. Машиностроительные материалы. Справочник. М. Машиностроение, 1981, с.278, табл.491).

На пуансон 18 увеличивают давление до величины прочности проволочного каркаса (56 кгс/мм2) и в условиях неравномерного сжатия заготовки 48 в ней выдавливают полость, получая тем самым формообразующую деталь пресс-формы с нужным профилем, при выдавливании полости в заготовке 48 графит перетекает из-под части пуансона, вдавливаемой в заготовку, перетекает на торец металлоприемника 34 и отжимает траверсу 6 вниз давлением 56 кгс/мм2 (снизу траверсы 6 действует давление 23 кгс/мм2).

Композиционную формообразующую деталь, полученную выдавливанием, освобождают от пуансона 18 и извлекают из матрицы 24.

Выдавливанием в условиях неравномерного всестороннего сжатия можно получать полости в любом хрупком материале, поскольку при создании всестороннего сжатия на заготовку, равного (или большего) пределу текучести, любой хрупкий материал становится пластичным. Пуансон 18 на фиг.6 может быть закреплен на столе 8 по аналогии с фиг.2, тогда в металлоприемник 34 на пуансон 17 может быть положена заготовка 48, засыпана графитом, затем заготовка и грунт могут быть перемещены в матрицу 24 и в ней по пуансону 18 получена композиционная формообразующая деталь пресс-формы.

П р и м е р 5. На столе 8 закрепляют стержень (пуансон вырубного штампа), а в матрице 24 устанавливают диафрагму 27 (фиг.5).

В металлоприемник засыпают стальной порошок (например, из стали У10).

Металлоприемник герметизируют, подвергают вакуумированию до разрежения 5˙10-3 мм рт.столба и нагревают в нем стальной порошок до температуры твердожидкого состояния, когда жидкая фаза составляет 30-50% (порошок из стали У10 нагревают до температуры 1380-1430оС).

Сталь в твердожидком состоянии перемещают из металлоприемника в матрицу через отверстия 30 в диафрагме 27 и проводят формообразование из нее отливки 47 со сквозным отверстием (матрицы и съемника вырубного штампа), а после формообразования отливки 47 проводят кристаллизацию металла под давлением 5-10 кгс/мм2.

Отливку 47 извлекают из матрицы вместе с диафрагмой 27 и пресс-остатком под диафрагмой.

В отверстие 31 диафрагмы 27 ввинчивают винт-съемник (не показан), которым снимают одну из половинок 28 или 29 диафрагмы 27 (после снятия одной из половинок съем второй половинки с отливки не представляет сложности).

С отливки срезают пресс-остаток, а в матрице 24 получают вторую отливку.

Прессованные отливки, полученные предлагаемым способом, имеют пластичность и ударную вязкость на 10-25% выше кованого металла, а по прочностным свойствам не уступают кованому металлу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки металла в твердожидком состоянии | 1991 |

|

SU1838044A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУЖИДКОЙ ШТАМПОВКИ МЕТАЛЛА | 1991 |

|

RU2014166C1 |

| Способ изготовления пресс-форм для литья под давлением | 1989 |

|

SU1740131A1 |

| Индуктор для нагрева и способ его изготовления | 1991 |

|

SU1826144A1 |

| Установка для литья металлов с подачей и кристаллизацией под давлением | 1988 |

|

SU1719153A1 |

| Паровой утюг | 1989 |

|

SU1794959A1 |

| Гидравлический пресс для штамповки жидкого металла | 1989 |

|

SU1678519A1 |

| РОТОРНО-ПРЕССОВЫЙ АГРЕГАТ | 1989 |

|

RU2089340C1 |

| КОЛЕСО ТУРБОПРИВОДА | 1988 |

|

RU2042043C1 |

| Электроутюг | 1989 |

|

SU1730293A1 |

Использование: штамповка из жидкого металла. Сущность изобретения: в способе перед перемещением металла в матрицу его подвергают вакуумированию, причем металл в матрицу перемещают в твердожидком состоянии. Устройство снабжено столом, установленным с возможностью горизонтального перемещения на верхней поперечине, нагревательным элементом, установленным на металлоприемнике, герметизирующей прокладкой, размещенной на верхнем торце металлоприемника, матрицей, закрепленной на верхней траверсе и облицованной легкоплавким материалом и вакуум-системой, при этом в матрице выполнено отверстие, связывающее ее полость с вакуум-системой. Матрица выполнена в виде верхней и нижней обойм и установленной между ними диафрагмы с вертикальными отверстиями и плоскостью разъема, проходящей через оси отверстий. 2 с. и 2 з.п. ф-лы, 9 ил.

| Гидравлический пресс для штамповки жидкого металла | 1989 |

|

SU1678519A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1991-02-07—Подача