Изобретение относится к области турбомашиностроения, в частности к туpбобуpам для бурения скважин.

Известно рабочее колесо осевой турбомашины, содержащее диск и установленные на нем при помощи замков лопатки.

Недостатком данного колеса является высокая себестоимость, обусловленная раздельным изготовлением диска и лопаток с последующей подгонкой лопаток по пазам диска.

Наиболее близким техническим решением к предлагаемому является цельнолитое колесо турбопривода, включающее ступицу и лопатки.

Недостатком колеса-прототипа является то, что оно не технологично для получения его прогрессивными способами литья, например литье металлов с подачей и кристаллизацией под давлением. Это обусловлено тем, что колесо имеет частые лопатки. Пресс-форма, изготовленная под колесо с частыми лопатками, имеет тонкие перемычки, которые при больших давлениях и температурах быстро выходят из строя. Получение же литых колес по традиционной технологии в песчано-глинистых формах не обеспечивает нужного качества и создает весьма вредные и тяжелые условия труда для работающих.

Целью изобретения является повышение технологичности колеса и его качества.

Поставленная цель достигается тем, что ступица выполнена из двух частей, поверхность разъема которых проходит между лопатками с полуоткрытым огибанием их контура и в последовательно чередующемся порядке, при этом поверхность разъема каждой части ступицы имеет форму торцовых шлицев, которые имеют боковые грани, расположенные наклонно к оси колеса, например под углом 5-6о.

Сопоставительный анализ заявляемого решения с прототипом показывает, что у заявляемого колеса ступица выполнена из двух частей, поверхность разъема которых проходит между лопатками с полуоткрытым огибанием их контура и в последовательно чередующемся порядке, при этом поверхность разъема каждой части ступицы имеет форму торцовых шлицев, а шлицы поверхности разъема имеют боковые грани, расположенные наклонно к оси колеса. Таким образом, заявляемое колесо соответствует критерию "новизна".

В доступных заявителю источниках отсутствуют решения с отличительными признаками заявляемого колеса, следовательно, предлагаемое решение соответствует критерию изобретения "существенные отличия".

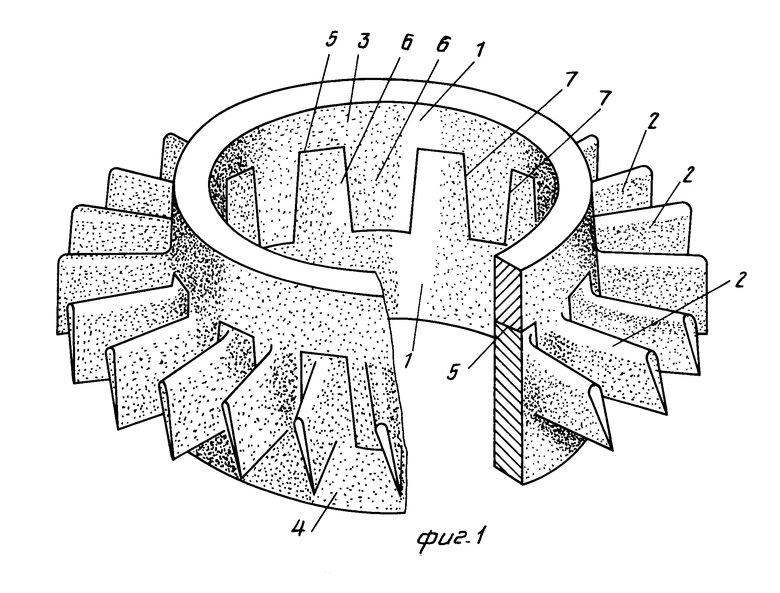

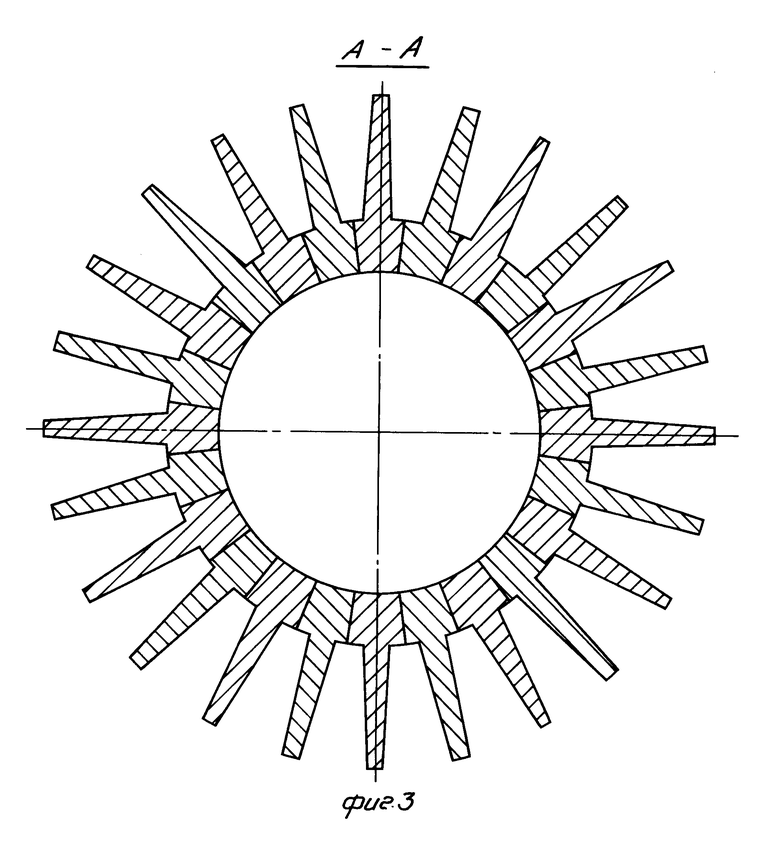

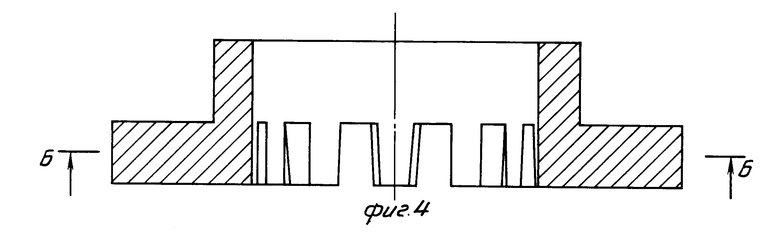

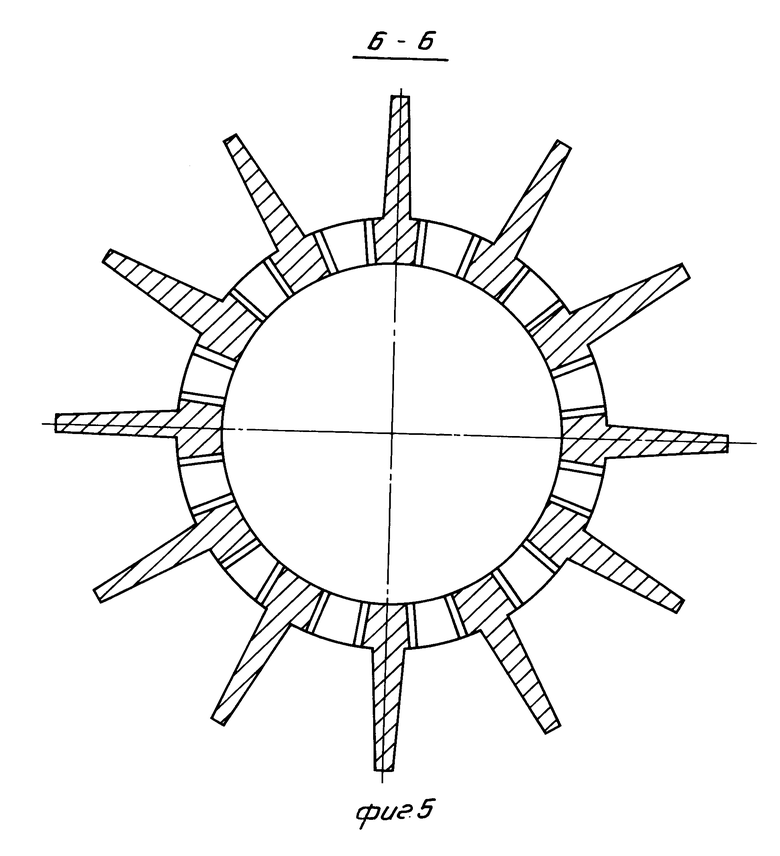

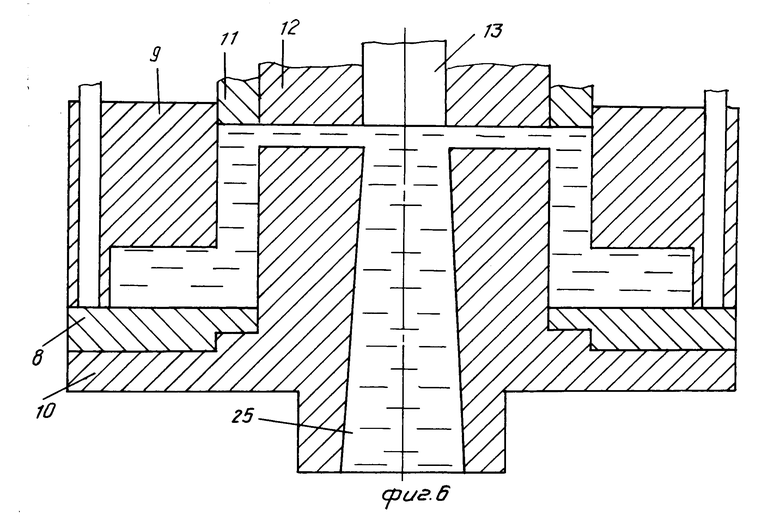

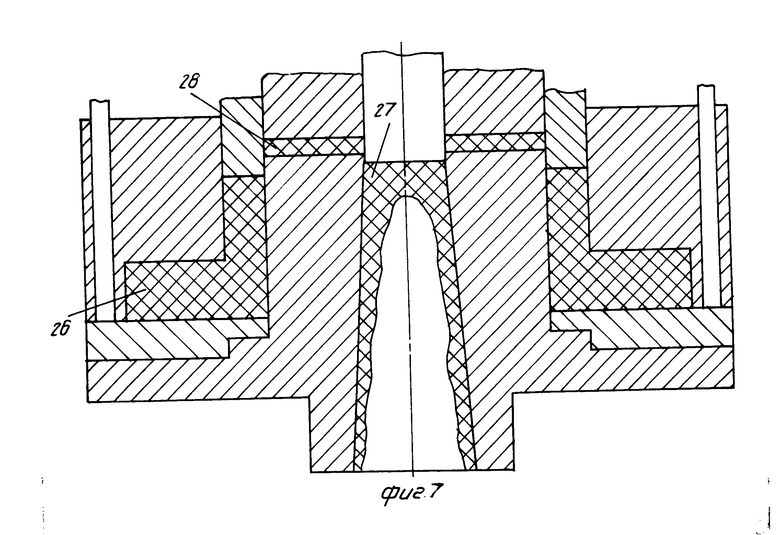

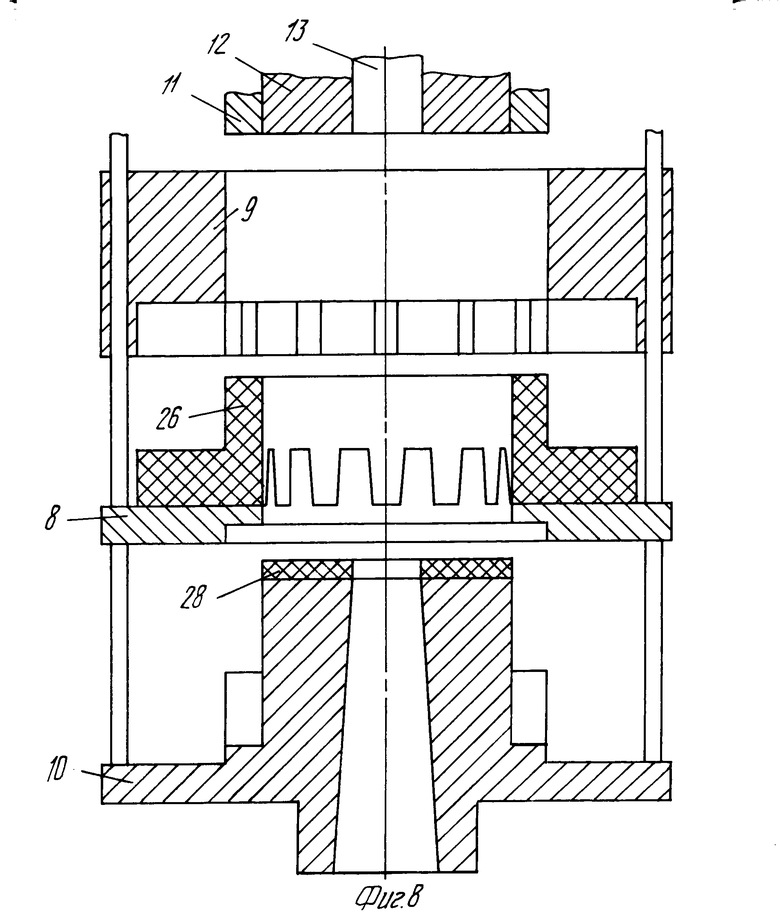

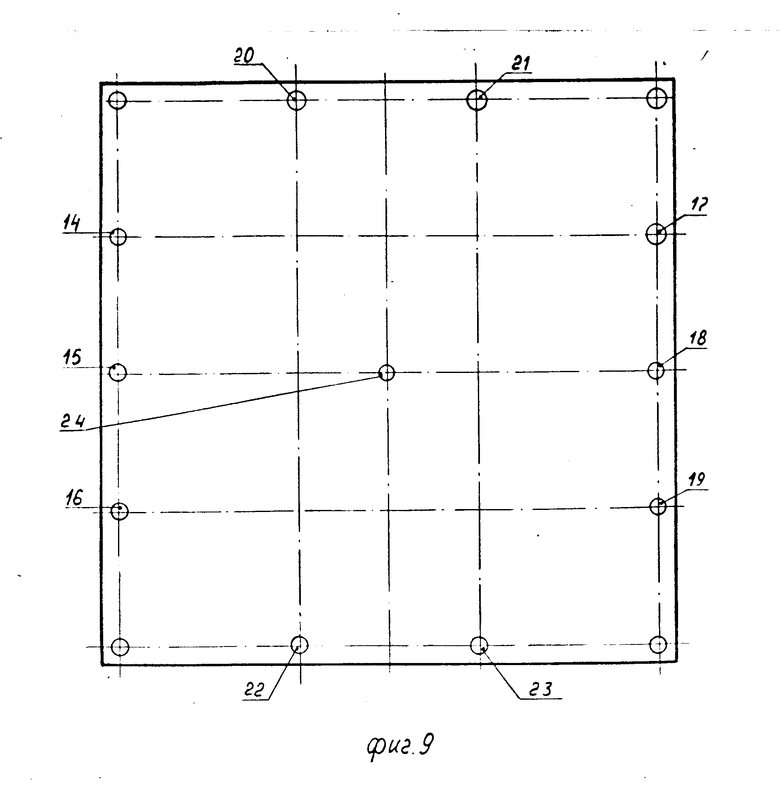

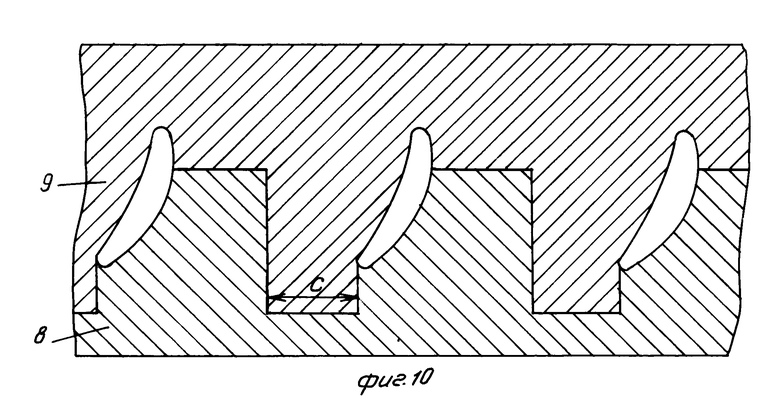

На фиг. 1 показано колесо ротора турбобура; на фиг. 2 вертикальный разрез колеса ротора; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 вертикальный разрез полуротора; на фиг. 5 разрез Б-Б на фиг. 4; на фиг. 6 вертикальный разрез пресс-формы для литья металлов с подачей и кристаллизацией под давлением на этапе заполнения пресс-формы металлом; на фиг. 7 то же, на этапе получения отливки; на фиг. 8 то же, на этапе раскрытия пресс-формы и освобождения отливки от пуансонов; на фиг. 9 вид сверху на пресс-форму; на фиг. 10 вид сбоку на фасонный профиль сомкнутых полуматриц для получения полуротора турбобура.

На фиг. 1-8 показаны ротор и полуротор турбобура с лопатками без наклона (это сделано для упрощения чертежей); на фиг. 10 полости в сомкнутой матрице показаны наклонными (как они выполнены в фактической пресс-форме).

Колесо турбопривода состоит из ступицы 1 и лопатки 2. Ступица 1 выполнена из двух частей 3, 4, поверхность разъема 5 которых проходит между лопатками 2 с полуоткрытым огибанием их контура и в последовательно чередующемся порядке, при этом поверхность разъема 5 каждой части ступицы 1 имеет форму торцовых шлицев 6, которые имеют боковые грани 7, расположенные наклонно к оси OO под углом α (фиг. 2), например 5-6.

Пресс-форма для литья металлов с подачей и кристаллизацией под давлением состоит из полуматриц 8, 9, пуансонов 10-13, штоков 14-24 цилиндров, направляющих колонок. В пресс-форме показаны жидкий металл 25, отливка 26, литниковые остатки 27, 28.

Полуротор турбобура получают следующим образом.

Пресс-форму устанавливают на печь и создают в печи газовое давление 1-5 кгс/см2. Под действием газового давления металл поднимается по металлопроводу и заполняет литниковый канал в пуансоне 10 (печь на чертеже не показана), а затем заполняет и всю полость пресс-формы. Опускают пуансон 11 (соединенный со штоками 20, 23), которым отсекают металл, находящийся в пресс-форме, от металла литниковой системы, а затем на металл в полости пресс-формы создают высокое механическое давление (до 2000 кгс/см2 и более), под которым получают отливку полуротора турбобура.

Пуансон 13 (соединенный со штоком 24) опускают до верхнего торца пуансона 10 и отделяют литниковый остаток 27 от остатка 28. В печи стравливают газовое давление, поднимают пресс-форму (штоками 16, 17) и отводят ее в сторону, опускают пуансон 13 и освобождают литниковый канал пуансона 10 от литникового остатка 27. Поднимают пуансон 13, пуансон 12 (соединенный со штоками 21, 22), полуматрицу 9 (соединенную со штоками 14, 19) и полуматрицу 8 (соединенную со штоками 15, 18), отливку 26 извлекают из полуматрицы 8. С торца пуансона 10 удаляют литниковый остаток 28. На стенки пресс-формы наносят теплоизоляционную краску, смывают пресс-форму и получают следующую отливку. Аналогичным образом получают (в другой пресс-форме) второй (ответный) полуротор. Полуроторы можно соединить между собой сваpкой давлением или другими видами сварки, после чего произвести механическую обработку сваренных стыков и получить неразъемное соединение ротора (или статора).

Если изготовлять полуматрицы 8 и 9 (фиг. 10) под полное количество лопаток, то размер с составил бы для реального колеса ротора турбобура 1,4 мм, а при такой толщине стенки стойкость пресс-формы была бы катастрофически низкой и использование прогрессивных процессов было бы неприемлимо. Изготовление на каждом колесе только половины лопаток существенно увеличивает размер с (ориентировочно 15 мм) и делает приемлимым применение прогрессивных технологий для изготовления колес трубоприводов.

Таким образом, расчленение колеса турбопривода на две части, поверхность разъема которых проходит между лопатками с полуоткрытым огибанием их контура в последовательно чередующемся порядке, и выполнение поверхности разъема каждой половины ступицы в форме торцовых шлиц позволяют получать отливки колес наиболее прогрессивным способом литья металлов (стали) с подачей и кристаллизацией под давлением. Данный способ обеспечивает получение стальных отливок с механическими свойствами, не уступающими кованому металлу. Выполнение боковых граней шлиц наклоненными к оси колеса упрощает извлечение из отливки пуансона 10. Появилась возможность механизации, а в перспективе и полной автоматизации процесса изготовления колес.

Известная технология изготовления роторов и статоров турбобура цельными методом литья в кокили с песчаными стержнями не обеспечивает необходимого качества, колеса имеют высокую себестоимость, условия для рабочих исключительно тяжелые. Заявляемая конструкция колеса является более технологичной. Способ литья стали с подачей и кристаллизацией под давлением, примененный для составной конструкции колеса, снизит себестоимость колес на 25% повысит качество и улучшит условия труда при изготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья металлов с подачей и кристаллизацией под давлением | 1988 |

|

SU1719153A1 |

| Многотраверсный горизонтальный пресс для штамповки жидкого металла | 1984 |

|

SU1232367A1 |

| КОМПЛЕКС ДЛЯ ЛИТЬЯ МЕТАЛЛОВ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1988 |

|

RU2033308C1 |

| Штамп для выдавливания | 1987 |

|

SU1600898A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЖИДКОЙ ШТАМПОВКИ МЕТАЛЛА | 1991 |

|

RU2014166C1 |

| РОТОРНО-ПРЕССОВЫЙ АГРЕГАТ | 1989 |

|

RU2089340C1 |

| Гидропрессовый агрегат | 1987 |

|

SU1547943A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

Сущность изобретения: полудиски с лопатками выполнены как одно целое. Полудиски соединены между собой. Лопатки одного полудиска размещены между лопатками другого. Полудиски соединены между собой торцовыми шлицами, боковые грани которых расположены под углом 5 6° к оси колеса. Торцовые шлицы одного полудиска размещены между торцовыми шлицами другого и сварены по периметру их соединения. Лопатки расположены по одной на боковой поверхности каждого шлица. 10 ил.

КОЛЕСО ТУРБОПРИВОДА, содержащее полудиски с лопатками, выполненными с полудисками как одно целое, причем полудиски соединены между собой, а лопатки одного полудиска размещены между лопатками другого полудиска, отличающееся тем, что полудиски соединены между собой посредством торцевых шлицев, боковые грани которых расположены под углом 5 6o к оси колеса, причем торцевые шлицы одного полудиска размещены между торцевыми шлицами второго полудиска и сварены по периметру их соединения, а лопатки полудисков расположены по одной на боковой поверхности каждого шлица.

| Рабочее колесо осевой турбомашины | 1978 |

|

SU723230A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-08-20—Публикация

1988-04-05—Подача