Изобретение относится к теплоэнергетике и может быть использовано на тепловых электростанциях для обработки котловой и питательной воды химическими реагентами.

Известен способ обработки котловой и питательной воды барабанных котлов высокого давления, при котором непосредственно в барабан котла вводят фосфат натрия Na3PO4 и гидроксид натрия NaOH, а в питательную воду аммиак NH3 и гидразин N2H4 [1]

Недостатком известного способа является повышенный унос из котловой воды в паровой тракт коррозионно-опасных хлоридов, существенно снижающих коррозионно-усталостную прочность рабочих лопаток турбины, изготавливаемых из нержавеющей стали (повреждаемость лопаток в зоне образования первоначального конденсата). Интенсивный унос хлоридов из котловой воды в виде слабо диссоциированной аммонийной соли соляной кислоты хлористого аммония NH4Cl обусловлен высоким разрешенным уровнем концентрации аммиака (до 1000 мкг/кг), который вводится в цикл для поддержания величины рН питательной воды в диапазоне значений 9,0-9,2. Фактически в практике эксплуатации концентрация аммиака может достигать еще более высоких значений до 1200-1500 мкг/кг.

Другим недостатком известного способа, также обусловленным высокой концентрацией аммиака, является коррозионная повреждаемость трубных систем конденсаторов, изготавливаемых из медных сплавов, так называемая "аммиачная коррозия".

Задачей изобретения является устранение указанных недостатков.

Предлагается способ обработки воды барабанных котлов, включающий введение фосфата натрия, гидроксида натрия, аммиака и гидразина, при этом гидроксид натрия вводят в питательную воду с концентрацией, не превышающей 30-100 мкг Na/кг воды, а концентрация аммиака не превышает 300-400 мкг NH3/кг воды.

Предложенный способ позволяет в шесть-семь раз снизить унос коррозионно-опасных хлоридов из котловой воды в паровой тракт и тем самым повысить надежность эксплуатации рабочих лопаток паровых турбин, а также позволяет исключить повреждаемость конденсаторных труб вследствие аммиачной коррозии. Кроме того, уменьшение дозирования аммиака в цикл энергоблоков в два-три раза повышает экономичность эксплуатации и уменьшает загрязнение окружающей среды.

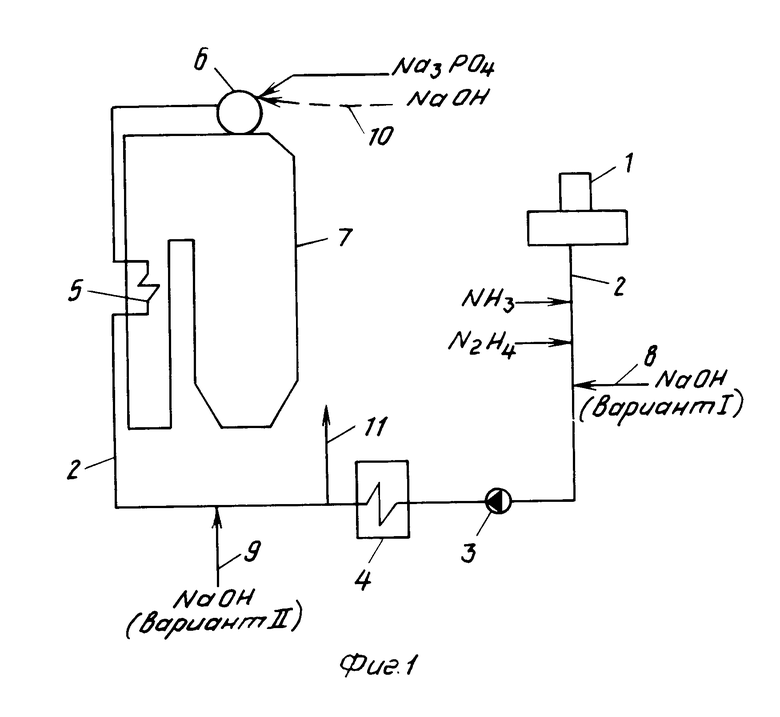

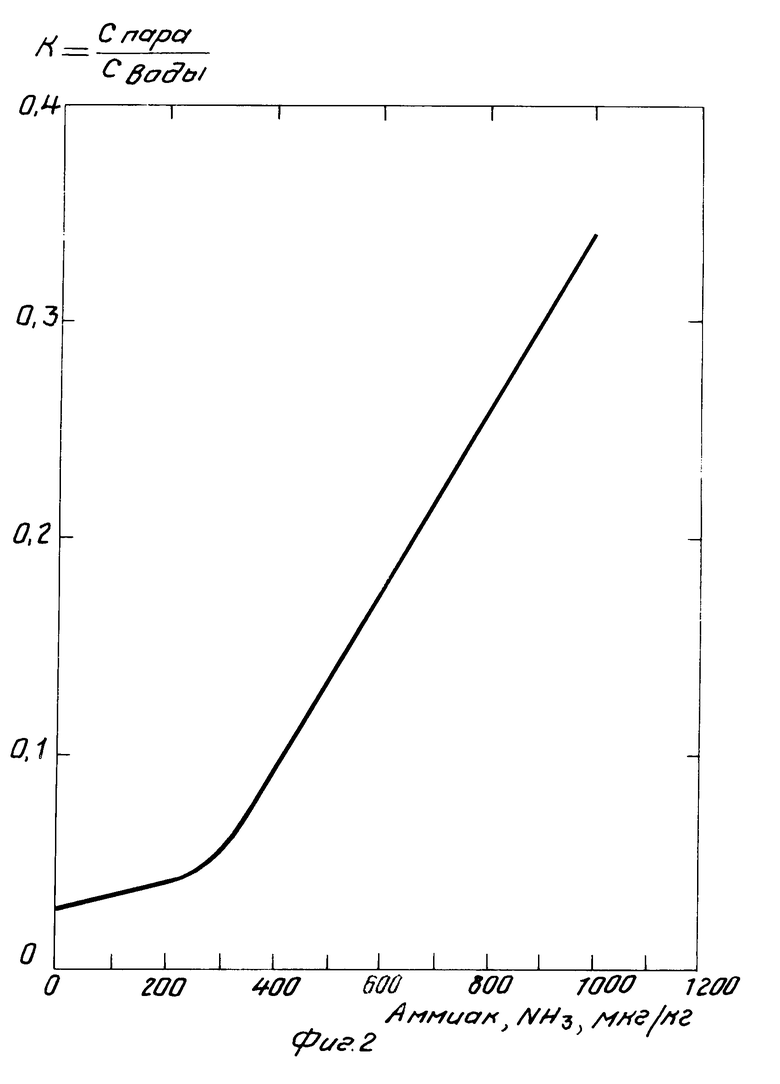

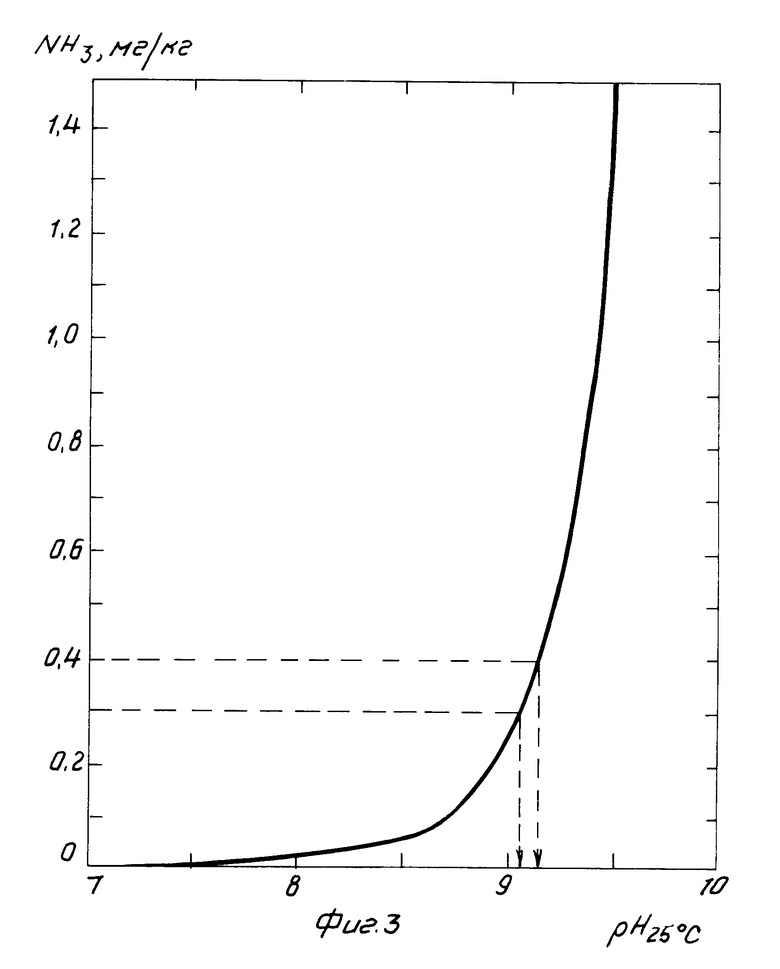

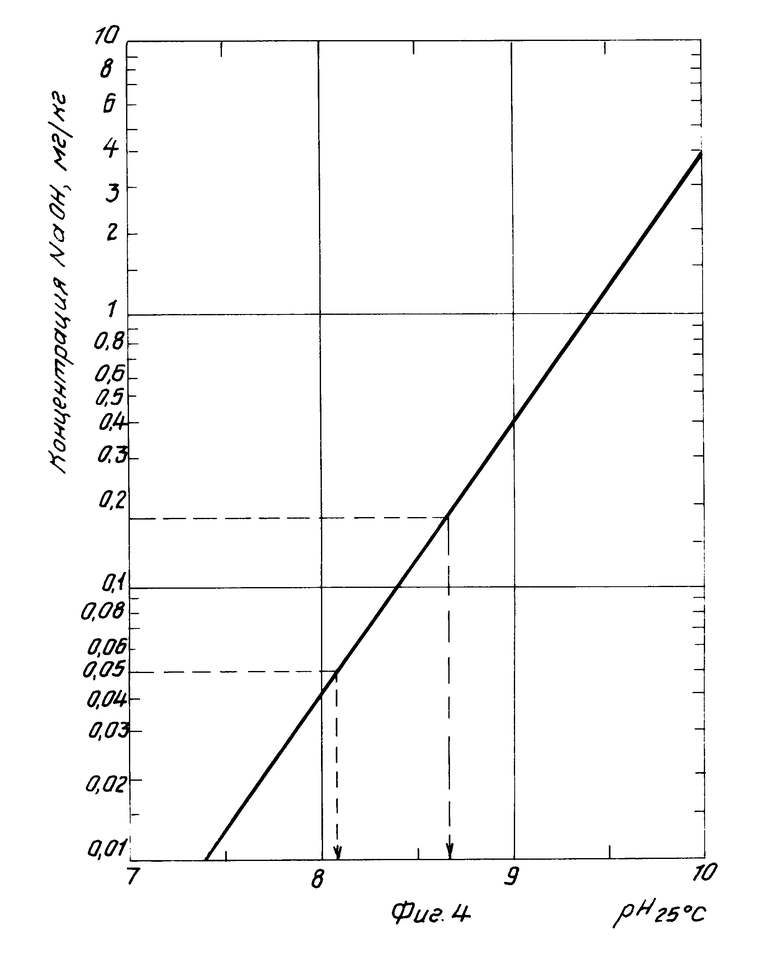

На фиг. 1 изображена принципиальная схема ввода химических реагентов в барабанный котел; на фиг. 2 кривая зависимости коэффициента распределения хлоридов между паром и водой в зависимости от концентрации аммиака; на фиг.3 кривая зависимости величины рН водного раствора от концентрации аммиака; на фиг.4 зависимость величины рН водного раствора от концентрации едкого натра.

Установка для реализации способа обработки воды барабанных котлов состоит из деаэратора 1, соединяемого линией 2 питательной воды с питательным насосом 3 и подогревателями 4 высокого давления, а далее через водяной экономайзер 5 с барабаном 6 котла 7 (фиг.1).

Способ реализуется следующим образом.

П р и м е р. Ввод гидроксида натрия осуществляют в точку 8 по варианту I при наличии у котла конденсатора собственного пара (для впрыска собственного конденсата в пароохладитель с целью регулирования температуры перегретого пара) либо в точку 9 по варианту II после линии 11 отбора питательной воды на впрыск в случае отсутствия конденсатора собственного пара, когда предусматривается проектом блочная конденсатоочистка. Позицией 10 обозначен типовой ввод NaOH.

Для достижения цели изобретения существенно снижена концентрация аммиака в цикле с разрешаемых нормами 1000 мкг NH3/кг воды до 300-400 мкг NH3/кг воды. Это обеспечивает резкое уменьшение уноса хлоридов из котловой воды в паровой тракт (фиг.2), которое принято характеризовать коэффициентом распределения. Одновременно, как показывает опыт эксплуатации оборудования электростанций, при низкой концентрации аммиака 300-400 мкг/кг практически исключается аммиачная коррозия конденсаторных труб из медных сплавов.

В связи со снижением концентрации аммиака для поддержания требуемых значений рН питательной воды в диапазоне 9,0-9,2 дополнительно в питательную воду вводят гидроксид натрия NaOH (и в этом предложенный ввод гидроксида натрия в питательную воду принципиально отличается от традиционного ввода его непосредственно в барабан котла по линии 10, решающего только ограниченную задачу подщелачивания котловой воды).

Максимальная допускаемая концентрация гидроксида натрия устанавливается при этом, исходя из условия обеспечения показателя "относительной щелочности" котловой воды не более 30% согласно ПТЭ [1] Иными словами, при декретируемом содержании в котловой воде чистого отсека (в барабане котла) фосфатов в количестве 2-6 мг РО43-/кг воды максимальная концентрация гидроксида натрия в питательной воде составит в пересчете на натрий 30-100 мкг Na/кг воды.

Каждый из рассматриваемых химических реагентов аммиак и гидроксид натрия позволяет регулировать величину рН питательной воды в соответствии с его концентрацией (фиг. 3 и 4). Конкретное соотношение концентраций аммиака и гидроксида натрия в питательной воде устанавливают для каждой электростанции с учетом фактического уровня содержания в цикле энергоблока продуктов кислого характера, прежде всего углекислоты.

Пример реализации способа обработки воды, прошедшего экспериментальную проверку на промышленном барабанном котле типа БКЗ-420-140 высокого давления 15 МПа.

При осуществлении типового (базового) способа обработки воды по ПТЭ в питательную воду вводят аммиак в количестве 700 мкг/кг. При этом наблюдается интенсивный унос из котловой воды с паром хлоридов, концентрация которых в паре находится на недопустимо высоком уровне 60 мкг Cl/кг воды.

Реализация предложенного способа обработки воды с низкой концентрацией аммиака 300 мкг NH3/кг воды позволяет резко снизить (в 6 раз) унос хлоридов из котловой воды с паром, в результате чего содержание хлоридов в паре составляет 10 мкг Cl/кг воды.

При этом величину рН питательной воды поддерживают в нормируемых пределах (9,0-9,2) путем дополнительного к аммиаку дозирования в питательную воду гидроксида натрия с концентрацией 60 мкг Na/кг воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ФОСФАТОВ В КОТЛОВОЙ ВОДЕ БАРАБАННЫХ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ | 2009 |

|

RU2389014C1 |

| Способ обработки питательной воды для котлов высокого давления | 1990 |

|

SU1784595A1 |

| Способ защиты от коррозии барабанных котлов | 1986 |

|

SU1625898A1 |

| СПОСОБ ЭКСПЛУАТАЦИОННОЙ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ ЭНЕРГЕТИЧЕСКОГО БАРАБАННОГО КОТЛА И СПОСОБ ЭКСПЛУТАЦИОННОЙ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ ЭНЕРГЕТИЧЕСКОГО КОТЛА-УТИЛИЗАТОРА ПАРОГАЗОВОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2525033C1 |

| СПОСОБ УПРАВЛЕНИЯ СКОРОСТЬЮ КОРРОЗИИ ОБОРУДОВАНИЯ ТЕХНОЛОГИЧЕСКИХ КОНТУРОВ АТОМНЫХ СТАНЦИЙ | 2017 |

|

RU2705565C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 1999 |

|

RU2153644C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ И ЭКОНОМИЧНОСТИ ЭКСПЛУАТАЦИИ ЭНЕРГОБЛОКОВ СВЕРХ КРИТИЧЕСКОГО ДАВЛЕНИЯ, РАБОТАЮЩИХ НА КИСЛОРОДНОМ ВОДНОМ РЕЖИМЕ | 2020 |

|

RU2758073C1 |

| Способ консервации барабанного котла | 1982 |

|

SU1086297A1 |

| Способ очистки внутренней поверхности котла | 2017 |

|

RU2640134C1 |

| АНАЛИЗАТОР ПРИМЕСЕЙ КОНДЕНСАТА И СПОСОБ ИХ ОПРЕДЕЛЕНИЯ | 2007 |

|

RU2348031C1 |

Использование: обработка котловой и питательной воды химическими реагентами на тепловых электростанциях. Сущность изобретения: способ обработки воды для барабанных котлов включает введение фосфата натрия, гидроксида натрия, аммиака и гидразина. При этом гидроксид натрия вводят в питательную воду с концентрацией, не превышающей 30 - 100 мкг Na / кг воды, а концентрация аммиака не превышает 300 - 400 мкг NH3/кг воды. Предложенный способ позволяет в шесть - семь раз снизить унос из котловой воды в паровой тракт коррозионно-опасных хлоридов и тем самым повысить надежность эксплуатации рабочих лопаток паровых турбин, а также позволяет исключить повреждаемость конденсаторных труб вследствие аммиачной коррозии. Кроме того, уменьшение дозирования аммиака в цикл энергоблоков в два - три раза повышает экономичность эксплуатации и уменьшает загрязнение окружающей среды. 4 ил.

СПОСОБ ОБРАБОТКИ ВОДЫ ДЛЯ БАРАБАННЫХ КОТЛОВ, включающий введение фосфата натрия, гидроксида натрия, аммиака и гидразина, отличающийся тем, что гидроксид натрия вводят в питательную воду при концентрации 30 100 мкг Na/кг воды, при этом концентрация аммиака не превышает 400 мкг NH3/кг воды.

| Правила технической эксплуатации электрических станций и сетей | |||

| М.: Энергия, 1977, с.135-141. |

Авторы

Даты

1995-04-20—Публикация

1992-04-16—Подача