Изобретение относится к черной металлургии, а именно к производству марганецсодержащей стали методом прямого легирования.

Известен способ получения окатышей для выплавки марганцевых ферросплавов [1] в котором на окатыш накатывают слой коксующегося угля в количестве 10-20% от веса марганцевого концентрата при увлажнении раствором сульфитно-спиртовой барды с удельным весом 1,15.1,30 г/см3, причем соотношение количества угля и раствора сульфитно-спиртовой барды поддерживают равным 1:(0,2. 0,3).

Недостатком этого способа является использование коксующегося угля для формирования поверхностного слоя окатыша. При использовании таких окатышей в технологии прямого легирования стали нарушается тепловой режим плавки, так как реакция взаимодействия углерода в составе коксующегося угля с расплавом железа имеет эндотермический характер.

Кроме того, существенным недостатком способа является отсутствие предварительной термообработки окатыша, что не позволяет провести предварительное восстановление марганца из концентрата.

Наиболее близким к сущности изобретения является способ получения окатышей для производства марганцевого агломерата для прямого легирования стали марганцем [2] в котором шихту окомковывают, накатывают слой углеродсодержащего топлива, ядро формируют из ферросилиция фракции не более 0,3 мм с добавлением сульфитно-спиртовой барды и последующим увлажнением, а перед окатыванием слоя углеродсодержащего топлива вокруг ядра формируют оболочку из марганцевого концентрата.

Среди недостатков способа можно выделить следующие. Использование углеродсодержащего материала при формировании поверхностного слоя окатыша приводит к снижению скорости процесса восстановления марганца. Использование ферросилиция только фракции до 0,3 мм не позволяет разграничивать процесс на этапы раскисления стали и восстановления марганца.

Целью комплексного изобретения является повышение качества окатышей.

Достижение поставленной цели обеспечивает дополнительный ввод в окатыш металлических кремния и железа к оксидам марганца, кремния, кальция, магния и алюминия. При этом отношение марганца к кремнию металлическому составляет 2,3.2,6. Указанные компоненты взяты в следующем соотношении, мас. оксид марганца 47.51; оксид кремния 5.7; оксид кальция 1.3; оксид магния 0,5.0,7; оксид алюминия 6.8; железо общее 17.19; железо металлическое 4.6,5; кремний металлический 14.17.

Указанное количество металлического кремния в составе окатыша обеспечивает полное восстановление марганца и раскисление металла. Кроме того, присадки металлического железа способствуют увеличению удельного веса окатышей, их заглублению на глубину раздела "шлак металл".

Дополнительный ввод в состав окатыша металлических кремния и железа способствует ускорению процесса восстановления.

При изменении заявляемых пределов содержания металлических кремния и железа в составе окатыша снижается его качество из-за нарушения взаимосвязи между такими характеристиками качества окатыша, как полнота восстановления марганца и удельный вес окатыша. При этом нарушается нормальный ход процесса прямого легирования стали марганцем.

Оксид марганца является основным компонентом в составе окатыша для прямого легирования стали марганцем. Заявляемые пределы его содержания обеспечивают получение среднемарочного марганца в готовой стали и не требуют использования марганцевых ферросплавов для корректировки химического состава стали.

Содержание остальных оксидов в составе окатыша позволяет улучшить его качество при получении оптимальных соотношений между характеристиками окатыша температурой плавления, основностью образующегося при его плавлении шлакового расплава.

Получение окатышей для прямого легирования стали марганцем заявляемого состава осуществляется предлагаемым способом, включающим измельчение компонентов шихты, формирование ядра из ферросилиция с добавлением связующего, формирование вокруг ядра оболочки из концентрата, ввод углеродсодержащего материала, последующую термообработку, в котором из ферросилиция формируют двухслойное ядро, внутренний слой которого состоит из фракции 1.3 мм, а внешний из фракции 0,001.0,005 мм, а углеродсодержащий материал вводят в процесс формирования оболочки в марганцево-железистый концентрат, в котором отношение марганца к железу составляет 1,5.2,5.

Использование оксидного марганецсодержащего материала с отношением марганца к железу, равным 1,5.2,5, для изготовления окатыша обеспечивает получение в его составе требуемого количества легирующего элемента при оптимальном удельном весе. Отступление от заданного отношения отрицательно влияет на скорость восстановительного процесса.

Ядро окатыша формируется из ферросилиция различных фракций и включает в себя крупнофракционный внутренний слой и мелкофракционный внешний. Такой фракционный состав ферросилиция обеспечивает некоторую временную задержку при плавлении ядра окатыша.

В процессе прямого легирования расплавление окатыша происходит на границе раздела фаз шлака и металла. В первую очередь плавится поверхностный слой окатыша и внешний мелкофракционный слой ядра окатыша с одновременным восстановлением марганца кремнием. Затем происходит плавление внутреннего слоя ядра окатыша, а образовавшийся при этом кремний участвует в процессе диффузионного раскисления металла.

При отклонении фракционного состава ферросилиция от заявляемых пределов достижение совмещения процессов восстановления марганца и раскисления металла становится невозможным.

П р и м е р. Компоненты шихты, используемые для получения окатышей, проходили предварительную подготовку. Ферросилиций марки ФС 65 (ГОСТ 1415-78), использованный в качестве восстановителя и раскислителя дробили и разделяли по фракциям: менее 0,01 мм, 0,01.0,05 мм, более 0,05 мм. Для внутреннего слоя ядра окатыша ферросилиций разделяли на следующие фракции: менее 1 мм, 1.3 мм, более 3 мм.

Углеродсодержащий материал в виде коксика вводили в количестве, обеспечивающем предварительное восстановление оксида марганца и оксида железа. Коксик измельчали до размеров 0,5.1 мм.

В качестве марганцево-железистого концентрата использовали концентрат, выделенный из марганцево-железистой руды с отношением марганца к железу менее 1,5; 1,5.2,5; более 2,5. Фракция использованного концентрата составила 0,05. 0,08 мм. Химический состав концентрата следующий, мас. MnO 41.49; Fe 14.18; SiO2 3.8; CaO 1.3; MgO 0,3.1; Al2O3 4.8. В качестве связующего использовали бентонит фракции 0,02.0,04 мм.

Шихта имела состав, мас. марганцево-железистый концентрат 70.75; углеродсодержащий материал 7.12; ферросилиций ФС65 12.17; бентонит 0,3.1,0.

Состав шихты по варианту прототипа получали путем смешивания компонентов, мас. MnO 37; SiO2 13; CaO 17; MgO 5; Al2O3 5,5; C 2; шлак силумина остальное. Фракция шихты 0,06.0,09 мм.

Окатыши по заявляемому способу получали на тарельчатом грануляторе. Загружали ферросилиций марки ФС65 фракцией менее 1 мм, 1.3 мм, более 3 мм, совместно с бентонитом, после увлажнения и образования центров окомкования (внутреннего слоя ядра) вводили ферросилиций фракцией менее 0,01 мм, 0,01. 0,05 мм, более 0,05 мм и формировали внешний слой ядра. Затем загружали смешанные предварительно марганцево-железистый концентрат, коксик и бентонит и формировали оболочку окатыша.

При термической обработке окатыши подвергали сушке, подогреву, обжигу и охлаждению. Термообработку проводили на обжиговой, конвейерной машине. В зоне обжига темпеpатура окатышей составляла 1000.1100оС.

Окатыши по варианту прототипа получали на грануляторе, загружая ферросилиций фракцией не более 0,3 мм с добавлением связующего. Сформировав ядро из ферросилиция, на него накатывали оболочку марганцево-железистого концентрата, на которую наносили внешний слой окатышей из углеродсодержащего материала. Полученные окатыши использовали в плавках по прямому легированию стали марганцем.

Опытные плавки проводили в 100 т электродуговой печи. После скачивания максимального количества шлака окислительного периода в печь вводили окатыши с расходом 13,2 кг/т стали.

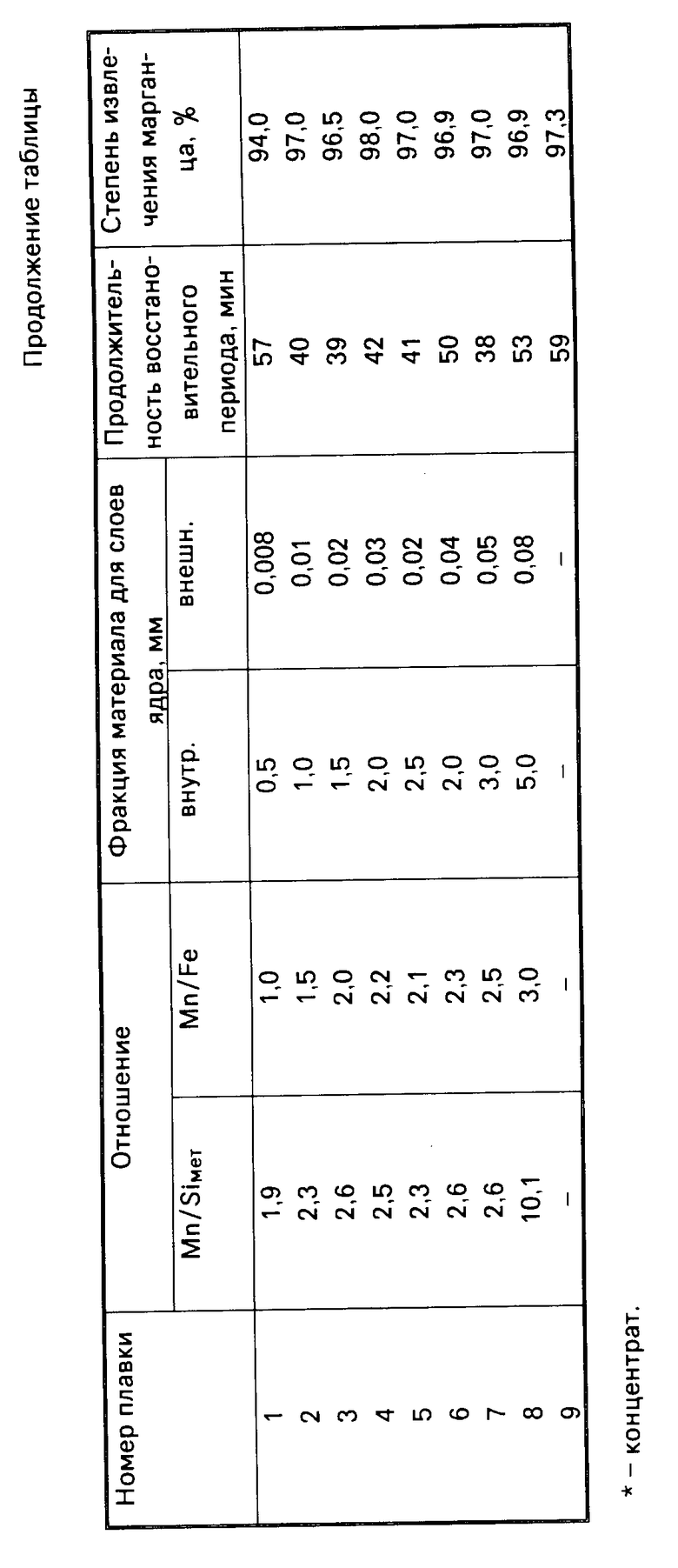

В таблице приведены технологические показатели опытных плавок.

На плавках NN 2-7 использовали окатыши, состав и способ получения которых соответствовал всем заявляемым параметрам. В этих плавках достигнуты лучшие показатели из всей серии испытаний. Продолжительность восстановительного периода сократилась в среднем на 15 мин.

Плавки N 1 и 8 показали, что из-за нарушения параметров произошло в одном случае (пл. N 1) "ошлакование" окатышей, а в другом (пл. N 8) их "заметалливание". Таким образом, процессы восстановления в окатышах и раскисления стали потребовали значительной продолжительности. Кроме того, фракционный состав ферросилиция внутреннего и внешнего слоев ядра был неоптимальным, это не позволило совместить во времени процессы восстановления в окатыше и раскисления стали.

Плавку N 9 проводили с использованием окатышей, изготовленных по известному способу. Процессы раскисления стали и восстановления в окатышах не совмещены во времени, поэтому они требуют значительных затрат времени. Из-за отсутствия в составе окатышей железа, их удельный вес является недостаточным для заглубления на границу раздела фаз металла и шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2307177C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧАСТИЧНО МЕТАЛЛИЗОВАННОГО АГЛОМЕРАТА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305138C1 |

| СПОСОБ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2007 |

|

RU2355776C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305139C1 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 1990 |

|

RU2031139C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2005 |

|

RU2312155C2 |

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305140C1 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМОМАРГАНЦЕВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2278169C2 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

Использование: изобретение относится к черной металлургии, а именно к производству марганецсодержащей стали методом прямого легирования. Сущность изобретения: в окатыш, состоящий из оксидов марганца, кремния, кальция, магния, алюминия и оксидов железа, вводятся металлические кремний и железо. При этом отношение марганца к кремнию металлическому составляет 2,3...2,6. Указанные компоненты взяты в следующем соотношении, мас.%: оксид кремния 5.. .7; оксид кальция 1...3; оксид магния 0,5...0,7; оксид алюминия 6...8; оксиды железа 17...19; железо металлическое 4...6,5; кремний металлический 14... 17; оксид марганца остальное. Способ получения окатышей для прямого легирования стали марганцем заявляемого состава включает измельчение компонентов шихты, формирование ядра из ферросилиция с добавлением связующего, формирование вокруг ядра оболочки из концентрата, ввод углеродсодержащего материала, последующую термообработку. Из ферросилиция формируют двухслойное ядро, внутренний слой которого состоит из фракции 1...3 мм, а внешний - из фракции 0,001...0,005 мм, а углеродсодержащий материал вводят в процессе формирования оболочки в марганцевожелезистый концентрат, в котором отношение марганца к железу составляет 1,5...2,5. 2 с.п. ф-лы, 1 табл.

Оксид кремния 5-7

Оксид кальция 1-3

Оксид магния 0,5-0,7

Оксид алюминия 6-8

Оксиды железа 17-19

Металлическое железо 4,0-6,5

Металлический кремний 14-17

Оксид марганца Остальное

причем отношение марганца к металлическому кремнию равно 2,3-2,6.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1586211, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1990-03-23—Подача