Изобретение относится к черной металлургии, а именно к производству офлюсованного марганцевого агломерата для прямого легирования стали.

Технология прямого легирования стали марганцем представляет собой восстановительный процесс, в котором в качестве легирующих материалов используют неметаллические материалы (термообработанные или нетермообработанные марганецсодержащие материалы), содержащие в своем составе легирующий элемент. Одним из необходимых условий эффективного восстановления марганца в технологии прямого легирования стали является величина основности (отношение основных оксидов к кислым оксидам, обычно это отношение суммы оксидов кальция и магния к оксидам кремния (CaO+MgO)/SiO2), которая находится в пределах 1,3-2,5. При такой основности происходит разрушение прочных соединений оксида кремния с оксидами марганца в марганцеворудных материалах. Это приводит к повышению активности марганца, а следовательно, его восстановлению. При осуществлении процесса прямого легирования с использованием нетермообработанных материалов, а также неофлюсованных термообработанных материалов, например агломератов, полученных из концентратов окисных марганцевых руд, основность которых сохраняется на уровне природной и находится в пределах 0,1-0,2, требуются значительные добавки шлакообразующих материалов, в частности извести. Это приводит к напряженному тепловому режиму технологии прямого легирования, поскольку, например, добавка 7 кг извести на одну тонну стали снижает температуру металла в сталеразливочном ковше на 15°С.

Вместе с тем, повышение основности в агломерате путем добавки в него оксидов кальция в процессе спекания до величины, превышающей отношение (CaO+MgO)/SiO2) более чем 1,1, приводит к резкому ухудшению механической прочности готового агломерата. Это происходит в результате снижения влагостойкости материала за счет остатков в нем неофлюсованной извести, а также непрочных, саморазрушающихся при комнатной температуре двух- и трехкальциевых силикатов, образующихся в процессе термообработки после термической диссоциации карбонатов кальция, карбонатов и силикатов марганца. Такой материал малопригоден для использования в технологии прямого легирования стали марганцем.

Известны офлюсованные марганцевые агломераты, полученные из марганцевого концентрата Полуночного месторождения (Северный Урал, Российская Федерация), с основностью 1,3 химического состава, мас.%: MnO 31,06; MnO2 9,76; Feобщ 2,57; SiO2 19,26; CaO 26,64; MgO 3,18; Al2O3 3,20; P 0,24; CaO не усвоенная 1,62 и основностью 2,5 химического состава, мас.%: Mno 27,20; MnO2 8,50; Fеобщ 3,32; SiO2 14,20; CaO 34,97; MgO 4,70; Al2O3 4,50; P 0,20; CaO не усвоенная 0,74 (Миллер В.Я., Молева Н.Г., Утков В.А. Влияние фазового состава и основности на качество марганцевых агломератов из руд Полуночного меторождения. Использование бедных марганцевых руд Северного Урала. АН СССР. Уральский филиал. Труды института металлургии. 1961. вып.7. С.79-84).

Известна шихта для производства данных офлюсованных марганцевых агломератов, содержащая концентрат марганцевой руды, известняк, возврат и углеродсодержащее топливо в виде коксика (Миллер В.Я., Утков В.А. Результаты лабораторных и полупромышленных опытов по агломерации концентрата карбонатных марганцевых руд Полуночного месторождения. Труды института металлургии. 1961. вып.7. С.69-78).

Состав шихты для производства офлюсованного марганцевого агломерата с основностью 1,3 следующий, мас.%: концентрат окисной марганцевой руды 29,0; известняк 16,0; возврат 25,0; коксик 7,5. Для производства офлюсованного марганцевого агломерата с основностью 2,5 состав шихты следующий, мас.%: концентрат окисной марганцевой руды 36,0; известняк 22,5; возврат 25,0; коксик 8,5.

Химический состав концентрата окисной марганцевой руды, мас.%: оксиды марганца в пересчете на элемент Mn 26,73; Feобщ 2,40; SiO2 15,80; CaO 8,0; MgO 2,40; Al2O3 2,03; P 0,18; потери при прокаливании 27,76; в состав известняка входит 54,0% CaO; в состав коксика входит 15,6% золы и 0,6% серы.

Известные офлюсованные марганцевые агломераты, полученные из шихты известных составов известным способом, характеризуются низкой механической прочностью и, несмотря на высокую основность, малопригодны для использования в технологии прямого легирования стали марганцем. При производстве известных марганцевых агломератов с основностью 1,3 и 2,5 для офлюсования оксидов кремния в процессе спекания был использован известняк, содержащий в своем составе карбонаты кальция, которые в результаты диссоциации образуют оксиды кальция, часть которых не взаимодействует с оксидами кремния.

CaO не усвоенная, входящая в состав известных агломератов, приводит к низкой влагостойкости офлюсованных агломератов, низкой механической прочности. Наличие в готовом агломерате свободной извести происходит по причине образования тугоплавких соединений оксидов кальция с кремнеземом в виде саморассыпающихся при охлаждении двух- и трехкальциевых силикатов, которые пассивируют частички извести в процессе спекания. При охлаждении агломерата и саморассыпании силикатов кальция образуются участки с непрореагировавшей известью, которая является источником поглощения влаги.

Образование саморассыпающихся три- и ортосиликатов кальция - 3CaO SiO2 и 2CaO SiO2 происходит в результате термической диссоциации карбонатов кальция, входящих в состав известняка с образованием высокоактивных оксидов кальция - CaO, и термической диссоциации силикатов марганца, сопровождающихся образованием оксидов кремния - SiO2. Поэтому после спекания известной шихты получают непрочные агломераты, использование которых в технологии прямого легирования стали марганцем становится нерациональным по причине их низкой механической прочности и влагостойкости.

Увеличение расхода углеродсодержащего топлива (коксика) при изготовлении агломерата с основностью 1,3 и 2,5 не приводит к повышению механической прочности и влагостойкости. Агломерат характеризовался резко выраженной склонностью к самопроизвольному разрушению при хранении с образованием в основном мелкой фракции 3-0 мм. При хранении такого агломерата, взятого в кусках крупностью более 25 мм, в течение месяца образуется около 70% мелочи крупностью 5-0.

Использование известных агломератов в технологии прямого легирования стали характеризуется невысокой степенью восстановления легирующего элемента.

Наиболее близким аналогом предлагаемого офлюсованного марганцевого агломерата является марганцевый агломерат, полученный из низкокремнистого марганцевого концентрата карбонатной марганцевой руды химического состава, мас.%: оксиды марганца 51,0; оксиды кальция 14,57; оксиды магния 3,34; оксиды кремния 15,5; оксиды железа 2,8; оксиды алюминия 1,4; оксиды серы 0,017; оксиды фосфора 0,284; прочие посторонние примеси - остальное (ТУ 14-9-324-87).

Механическая прочность известного агломерата для фракции более 5 мм составила: на удар 76-77%, на истирание 4,0-5,0%.

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого офлюсованного марганцевого агломерата: оксиды марганца, оксиды кальция, оксиды магния, оксиды кремния, оксиды железа, оксиды алюминия, оксиды серы, оксиды фосфора и прочие посторонние примеси.

Наиболее близким аналогом предлагаемой шихты для производства предлагаемого офлюсованного марганцевого агломерата является шихта для производства известного марганцевого агломерата, содержащая мас.%: коксик 9,0-13,5; возврат, образующийся в процессе спекания агломерата из известной шихты, 20,0-25,0; концентрат марганцевой руды, в качестве которого взят марганцевый карбонатный низкокремнистый концентрат - остальное. Химический состав марганцевого карбонатного низкокремнистого концентрата, мас.%: MnO 37,4; SiO2 10,5; CaO 12,2; MgO 2,8; P 0,22; потери при прокаливании 29,0 (ТУ 14-9-324-87).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемой шихты для производства офлюсованного марганцевого агломерата: наличие в составе шихты концентрата марганцевой руды, коксика и возврата.

Наиболее близким аналогом предлагаемого способа производства предлагаемого офлюсованного марганцевого агломерата из предлагаемой шихты является способ производства известного марганцевого агломерата из известной шихты, включающий смешивание концентрата карбонатной марганцевой руды фракцией 10-12 мм, влажностью 6-10% и коксика фракцией 2-3 мм, окомкование, загрузку подготовленной шихты слоем высотой 330-350 мм на предварительно уложенный на колосники агломашины слой возврата высотой 15-20 мм, спекание при температуре 1200-1250°С, при разрежении под колосниками 1000-1050 мм вод. ст., охлаждение просасыванием через колосники холодного воздуха.

Признаки ближайшего аналога, совпадающие с существенными признаками предлагаемого способа: смешивание концентрата марганцевой руды и коксика; окомкование; загрузка подготовленной шихты на предварительно уложенный на колосники агломашины слой возврата; спекание и охлаждение просасыванием через колосники холодного воздуха.

Известный марганцевый агломерат, полученный из шихты известного состава известным способом, характеризуется низким качеством, обусловленным невысокими основностью, механической прочностью и влагостойкостью. Основность известного агломерата составляет величину, равную 1,15, и соответствует природной основности концентрата карбонатной марганцевой руды. Поэтому при использовании известного агломерата в технологии прямого легирования, полученного из концентрата карбонатной марганцевой руды, требуются добавки шлакообразующих материалов, что приводит к ухудшению теплового режима процесса легирования и снижению технологических показателей. В качестве марганецсодержащего материала в известной шихте используют только специально подготовленный путем десиликонизации низкокремнистый концентрат карбонатной марганцевой руды, что сужает возможности использования других марганецсодержащих материалов.

Известный способ производства известного марганцевого агломерата из известной шихты исключает возможность управления в процессе спекания агломерата взаимодействием кислых оксидов и основных оксидов с различной активностью, обусловленной наличием в составе шихты основных оксидов, имеющих моноактивность, что приводит к ухудшению показателей механической прочности и влагостойкости и отрицательно влияет на технологические показатели технологии прямого легирования, снижая степень восстановления легирующего элемента. При использовании в технологии прямого легирования стали агломерата, полученного из известной шихты, требуется дополнительный расход шлакообразующих материалов, что приводит к ухудшению теплового режима процесса легирования и снижению технологических показателей.

В основе изобретения - задача усовершенствования офлюсованного марганцевого агломерата для прямого легирования стали, шихты для производства офлюсованного марганцевого агломерата, используемого для прямого легирования стали и способа для производства офлюсованного марганцевого агломерата для прямого легирования стали путем оптимизации количественного и качественного состава и технологических параметров, обеспечивающих возможность рационального использования агломерата в технологии прямого легирования стали.

Ожидаемый технический результат - повышение качества офлюсованного марганцевого агломерата путем увеличения его основных свойств, механической прочности и влагостойкости за счет возможности управления в процессе спекания агломерата взаимодействием кислых оксидов и основных оксидов с различной активностью, что обеспечивает высокую степень восстановления легирующего элемента и исключения подачи шлакообразующих материалов в технологии прямого легирования стали.

Технический результат достигается тем, что офлюсованный марганцевый агломерат для прямого легирования стали, содержащий оксиды марганца, оксиды кальция, оксиды магния, оксиды кремния, оксиды железа, оксиды алюминия, оксиды серы, оксиды фосфора и прочие посторонние примеси, по изобретению дополнительно содержит оксиды бария при следующем соотношении компонентов, мас.%:

при этом отношение суммы оксидов кальция, магния и бария к оксидам кремния составляет 1,3-2,5.

Предлагаемая шихта для производства предлагаемого офлюсованного марганцевого агломерата, используемого для прямого легирования стали, содержащая концентрат марганцевой руды, коксик и возврат, по изобретению дополнительно содержит флюсующие добавки и барийсодержащий материал при следующем соотношении компонентов, мас.%:

Целесообразно, чтобы шихта в качестве концентрата марганцевой руды содержала концентрат карбонатной марганцевой руды, мас.%: оксиды марганца в пересчете на элемент Mn 26,4; SiO2 12,96; CaO 10,58; MgO 2,4; Al2O3 1,95; Feобщ 0,77; P 0,14; потери при прокаливании 36,73 или концентрат окисной марганцевой руды, содержащей, мас.%: оксиды марганца в пересчете на элемент Mn 44,8; SiO2 16,70; Al2O3 1,28; Fe2O3 2,15; CaO 1,38; MgO 0,90; BaO 0,73; TiO2 0,21; Nа2О 0,62; K2O 1,71; P 0,23; S 0,01; потери при прокаливании 11,32.

Целесообразно, чтобы шихта в качестве барийсодержащего материала содержала барит с концентрацией кремнезема не более 5,0%, или концентрат баритовой руды в виде концентрата фотометрической сепарации баритовой руды, мас.%: BaSO4 50,0; Fe2O3 3,3; CaO 23,0; прочие посторонние примеси - 23,7, или карбонат бария в виде витерита с содержанием оксида бария не менее 70,0%, или их смеси.

Целесообразно, чтобы шихта в качестве флюсующей добавки содержала доломитизированный известняк с отношением CaO/MgO 2,5-3,0, или известняк, или отсевы доломита высокотемпературного обжига.

В предлагаемом способе для производства предлагаемого офлюсованного марганцевого агломерата для прямого легирования стали из предлагаемой шихты, включающем смешивание концентрата марганцевой руды и коксика, окомкование, загрузку подготовленной шихты на предварительно уложенный на колосники агломашины слой возврата, спекание и охлаждение просасыванием через колосники холодного воздуха, по изобретению смешивание 40-60% от общего количества концентрата марганцевой руды и коксика осуществляют совместно с подаваемыми флюсующими добавками и барийсодержащим материалом фракцией 2-3 мм, после чего смесь подвергают механо-химической активации путем измельчения до величины удельной поверхности 140-170 м2/кг, окомкование ведут до получения гранул плотностью 2,8-3,2 г/см3, затем полученные гранулы смешивают с остальным количеством концентрата марганцевой руды и коксика и осуществляют загрузку.

Для получения предлагаемого офлюсованного марганцевого агломерата высокого качества, характеризующегося высокими основными свойствами, механической прочностью и влагостойкостью, предложена шихта и создана технология его производства, обеспечивающие возможность управления в процессе спекания агломерата взаимодействием кислых оксидов и основных оксидов с различной активностью. Это позволяет нейтрализовать вредное влияние кремнезема, минимизировав или исключив его взаимодействие с оксидами кальция и оксидами марганца, а также пассивировать оксиды кальция, исключив при этом не только образование саморассыпающихся орто- и трисиликатов кальция, но и нерастворенную известь.

Наличие в составе офлюсованного марганцевого агломерата основных оксидов - кальция, магния и бария с содержанием в заявленных пределах, обладающих различной активностью, обеспечивает высокое качество агломерата, заключающееся в высоких основных свойствах, механической прочности и влагостойкости, при исключении саморассыпания агломерата в процессе его транспортировки и хранения. Наличие в шихте основных оксидов с различной активностью приводит к тому, что в процессе спекания агломерата появляется возможность преимущественного взаимодействия основных оксидов с высокой активностью с кислыми оксидами с образованием соединений, не подверженных саморассыпанию при охлаждении готового агломерата. Увеличение содержания основных оксидов выше заявленных пределов нецелесообразно по причине уменьшения в составе агломерата содержания оксидов марганца, а также снижения механической прочности и влагостойкости из-за высокой тугоплавкости образующихся в процессе спекания агломерата соединений и уменьшения времени пребывания спека в высокотемпературной зоне, что снижает степень восстановления марганца в технологии прямого легирования стали. Уменьшение содержания основных оксидов ниже заявленных пределов приводит к низкому качеству агломерата, обусловленному невысокими основными свойствами, низкой механической прочностью и влагостойкостью.

Содержание в предлагаемом марганцевом агломерате оксидов бария в количестве 0,5-15,0 мас.% при отношении суммы оксидов кальция, магния и бария к оксидам кремния, составляющем 1,3-2,5, а также предлагаемые шихта и способ производства обеспечивают управление скоростью взаимодействия кислых оксидов и основных оксидов с различной активностью, что предотвращает образование склонных к саморассыпанию орто- и трисиликатов кальция и способствует рациональному использованию агломерата в технологии прямого легирования стали, с обеспечением высокой степени восстановления легирующего элемента и исключением подачи шлакообразующих материалов, т.е. обеспечение рационального теплового режима, не требующего предварительного перегрева металлического расплава перед легированием стали. Поскольку содержание основных оксидов с различной активностью находится в тесной взаимосвязи с содержанием кислых оксидов, в частности с оксидом кремния, то отклонение от заявляемого отношения суммы оксидов кальция, магния и бария к оксидам кремния, сопровождается образованием саморассыпающихся ортосиликатов кальция, и, как следствие, приводит к снижению механической прочности и влагостойкости.

Уменьшение содержания оксидов бария ниже величины 0,5 мас.% приводит к образованию саморассыпающихся ортосиликатов кальция, снижению механической прочности и влагостойкости марганцевого агломерата, ухудшению технологических показателей технологии прямого легирования стали марганцем. Увеличение содержания оксидов бария выше 15,0 мас.% приводит к нарушению заявляемого отношения суммы оксидов кальция, магния и бария к оксидам кремния, равного 1,3-2,5, что сопровождается увеличением вязкости плавящихся компонентов шихты при спекании марганцевого агломерата и осложняет процесс управления взаимодействием основных и кислых оксидов, что приводит к снижению основных свойств агломерата, его механической прочности и влагостойкости.

Уменьшение в агломерате отношения суммы оксидов кальция, магния и бария к оксидам кремния ниже величины 1,3 приводит к необходимости при использовании агломерата в технологии прямого легирования добавлять шлакообразующие материалы, что приводит к ухудшению теплового режима процесса прямого легирования стали. Увеличение в агломерате отношения суммы оксидов кальция, магния и бария к оксидам кремния выше величины 2,5 сопряжено с увеличением вязкости плавящейся шихты во время спекания агломерата с образованием непроплавившихся комков шихты, что приводит к снижению механической прочности и влагостойкости и ухудшению технологических показателей технологии прямого легирования стали марганцем.

Наличие в составе офлюсованного марганцевого агломерата оксидов железа в количестве 3,0-7,5 мас.% способствует образованию прочных при комнатной температуре и влагостойких оливиновых соединений типа (Mg, Fe)2SiO4, а также пассивации оксидов кальция образующихся в результате термической диссоциации карбидных соединений кальция путем образования прочных связок алюмоферритных твердых растворов системы CaO - Fe2O3 - Al2O3. Уменьшение содержания оксидов железа в составе агломерата ниже 3,0 мас.% существенно снижает возможность образования комплексов (Mg, Fe)2SiO4, CaO - Fе2O3 - Al2O3, что приводит к снижению механической прочности агломерата и нерациональному его использованию в технологии прямого легирования стали марганцем. Повышение содержания оксидов железа выше 7,5 мас.% сопряжено со снижением содержания оксидов марганца в агломерате, что отрицательно влияет на технологические показатели технологии прямого легирования стали.

Повышение содержания оксидов фосфора выше заявленного предела приводит к ухудшению качества стали, нижний предел содержания оксидов фосфора обусловлен природными условиями. Повышение содержания оксидов серы выше заявленного предела приводит к ухудшению качества стали в результате насыщения ее серой, нижний предел содержания оксидов серы обусловлен природными условиями.

Наличие в составе агломерата оксидов алюминия в количестве 1,5-5,0 мас.% приводит к образованию прочных связок алюмоферритных твердых растворов системы CaO - Fe2O3 - Al2O3, в результате чего происходит пассивация оксидов кальция, образующихся после термической диссоциации карбонатных соединений кальция, входящих в состав шихты. Уменьшение содержания оксидов алюминия ниже 1,5 мас.% снижает возможность образования соединений системы CaO - Fe2O3 - Al2O3, осложняет процесс управления взаимодействием кислых оксидов и основных оксидов с различной активностью и приводит к снижению механической прочности агломерата и нерациональному его использованию в технологии прямого легирования стали. Повышение содержания оксидов алюминия выше 5,0 мас.% сопряжено со снижением содержания оксидов марганца в агломерате, что отрицательно влияет на технологические показатели технологии прямого легирования стали.

Предлагаемая шихта для производства марганцевого агломерата для прямого легирования дополнительно содержит флюсующие добавки и барийсодержащий материал, которые совместно с оксидами железа, оксидами магния и оксидами алюминия, входящими в состав концентрата марганцевой руды, обеспечивают в процессе спекания агломерата управление взаимодействием кислых оксидов и основных оксидов с различной активностью, заключающееся в реализации механизмов связывания оксидов кремния в прочные соединения, не разрушающиеся под действием кислорода атмосферы и влаги. При этом образуются прочные при комнатной температуре и влагостойкие соединения оксидов кремния с оксидами железа и магния в виде оливиновых соединений типа (Mg, Fe)2SiO4. Кроме того, за счет образования прочных связок алюмоферритных твердых растворов системы CaO - Fе2O3 - Al2O3 происходит пассивация оксидов кальция, образующихся в результате термической диссоциации карбидных соединений кальция, входящих в состав шихты.

Наличие в составе предлагаемой шихты флюсующих добавок в количестве 2,5-30,0 мас.% и барийсодержащего материала в количестве 0,5-25,0 мас.% способствует повышению основных свойств, механической прочности и влагостойкости марганцевого агломерата. В результате термической диссоциации барийсодержащего материала, сопровождающей процесс плавления, образуются основные оксиды бария, обладающие более высокой активностью в сравнении с другими основными оксидами, входящими в состав шихты, что позволяет в дальнейшем при спекании агломерата управлять скоростью взаимодействия их с кислыми оксидами. Это обеспечивает получение офлюсованного марганцевого агломерата с высокими основными свойствами при предотвращении образования саморассыпающихся орто- и трисиликатов кальция, что приводит к повышению механической прочности и влагостойкости офлюсованного марганцевого агломерата.

Увеличение флюсующих добавок выше 30,0 мас.% нецелесообразно, поскольку приводит к повышению вязкости шихты во время ее спекания, что ухудшает механическую прочность и влагостойкость агломерата. Уменьшение содержания флюсующих добавок ниже 2,5 мас.% приводит к выходу за заявленные пределы отношения суммы основных оксидов к кислым, что приводит к снижению основных свойств, механической прочности и влагостойкости агломерата.

Изменение заявленных пределов содержания барийсодержащего материала приводит к ухудшению возможности управления взаимодействием основных оксидов, ухудшению условий необходимых для образования не склонных к саморассыпанию соединений вида (Ca1-x, Bax)SiO2, снижению показателей механической прочности и влагостойкости офлюсованного марганцевого агломерата. Использование такого агломерата в технологии прямого легировании стали приводит к снижению технологических показателей. Увеличение барийсодержащего материала в составе шихты выше 25,0 мас.% приводит к снижению содержания оксидов легирующего элемента - марганца, что отрицательно влияет на технологические показатели технологии прямого легирования стали. Кроме того, это приводит к выходу за заявленные пределы отношения суммы оксидов кальция, магния и бария к оксидам кремния и ухудшает качество готового агломерата. Уменьшение содержания барийсодержащего материала в составе заявляемой шихты ниже 0,5 мас.% приводит к нарушению режима спекания агломерата, ухудшению управления взаимодействием кислых оксидов и основных оксидов с различной активностью, выходу за заявленные пределы отношения суммы оксидов кальция, магния и бария к оксидам кремния, ухудшению основных свойств, механической прочности, влагостойкости агломерата.

Ипользование в качестве барийсодержащего материала барита с содержанием кремнезема не более 5,0%, или концентрата баритовой руды в виде концентрата фотометрической сепарации баритовой руды, мас.%: BaSO4 50,0; Fе2O3 3,3; CaO 23,0; прочие посторонние примеси - 23,7, или карбоната бария в виде витерита с содержанием оксида бария не менее 70,0%, или их смесей обусловлено следующим.

Образующиеся в результате термической диссоциации при агломерационном процессе оксиды бария (BaO) по реакции:

(BaSO4)=(BaO)+{SO2}

обладают более высокой активностью по сравнению с оксидами кальция, что обеспечивает образование не склонных к саморассыпанию соединений вида (Ca1-x, Bax)SiO2, одновременно снижая вязкость шлака, что приводит к повышению скорости осаждения восстановленных капель марганца в образующемся в процессе прямого легирования шлаковом расплаве. Наличие в шлаке катионов бария (Ba2+) приводит к частичному замещению катионов кальция (Ca), что стабилизирует ортосиликат и приводит к образованию в шлаке новой фазы (Ca1-x, Bax)2SiO4, не склонной к саморассыпанию.

Наличие в составе баритовой руды оксидов железа существенно ускоряет процесс растворения извести в шлаке, что также положительно влияет на кинетику восстановления марганца в процессе прямого легирования стали.

Использование в качестве барийсодержащего материла концентрата фотометрической сепарации баритовой руды с высоким содержанием оксидов кальция в совокупности с оксидами бария, образующимися в процессе спекания агломерата, способствует предотвращению образования саморассыпающихся силикатов кальция, повышая механическую прочность агломерата и влагостойкость.

Использование в качестве барийсодержащего материала карбоната бария обусловлено тем, что термическая диссоциация BaCO3 на BaO и CO2 начинается при температуре до 1000°С, следовательно, в процессе спекания агломерата образуется высокоактивный оксид бария.

Использование в качестве флюсующей добавки доломитизированного известняка с отношением CaO/MgO 2,5-3,0 снижает температуру размягчения шихтовых материалов, обеспечивая полноту реагирования всех компонентов шихты в процессе спекания агломерата, в результате чего при сохранении заявляемого отношения суммы оксидов кальция, магния и бария к оксидам кремния, равного 1,3-2,5, обеспечивается получение готового агломерата, не склонного к саморассыпанию и обладающего высокой механической прочностью и влагостойкостью.

Использование в качестве флюсующей добавки известняка наиболее эффективно при использовании в составе шихты концентрата карбонатной марганцевой руды, в состав которой входят карбонаты кальция, поскольку добавки известняка для увеличения природной основности концентрата невелики по сравнению с расходом флюсующих добавок при использовании в составе шихты концентратов из окисных марганцевых руд.

Заявленные пределы содержания коксика 8,5-10,5 мас.% в шихте обеспечивают получение офлюсованного марганцевого агломерата с необходимой механической прочностью. Уменьшение содержания коксика ниже 8,5 мас.% приводит к снижению механической прочности агломерата, повышению в нем количества мелкой фракции, что отрицательно влияет на технологические показатели технологии прямого легирования стали марганцем. Повышение содержания коксика выше 10,5 мас.% приводит к свариванию агломерата с образованием крупных кусков не спекшегося материала, что отрицательно влияет на технологические показатели технологии прямого легирования стали марганцем.

Содержание в заявленной шихте возврата в количестве 15,0-25,0 мас.% является обязательной технологической добавкой, а изменение пределов содержания возврата в шихте приводит к ухудшению механической прочности и влагостойкости агломерата и снижению технологических показателей технологии прямого легирования стали марганцем при его использовании.

Использование в шихте в качестве концентрата марганцевой руды концентрата карбонатной марганцевой руды обусловлено наличием в нем более высокой природной основности по сравнению с концентратами окисных марганцевых руд. Это упрощает процесс спекания офлюсованного агломерата, поскольку существенно снижается количество флюсующих добавок, что приводит к повышению технологических показателей спекания агломерата, не ухудшая его механической прочности и влагостойкости.

Использование в шихте в качестве концентрата марганцевой руды концентрата окисной марганцевой руды целесообразно с точки зрения более высокого содержания в нем марганца в сравнении с концентратами карбонатных марганцевых руд. Кроме того, отсутствие в этом концентрате карбонатов снижает тепловые затраты на размягчение компонентов концентрата в процессе спекания агломерата, обеспечивает более длительное пребывание спека в высокотемпературной зоне, что способствует более полному офлюсованию оксидов кальция и оксидов кремния.

Введение в состав шихты материалов, содержащих в своем составе оксиды магния (концентрат марганцевой руды и флюсующие добавки) способствует управлению в процессе спекания агломерата взаимодействием кислых оксидов и основных оксидов с различной активностью, а также снижению затрат тепла на термическую диссоциацию содержащихся в материалах шихты карбонатов. В результате этого ускоряется процесс ассимиляции оксидов кремния основными оксидами с высокой активностью, снижается возможность образования саморассыпающихся орто- и трисиликатов кальция, что приводит к улучшению качества офлюсованного агломерата за счет повышения его основных свойств, механической прочности и влагостойкости.

Способ для производства предлагаемого офлюсованного марганцевого агломерата из предлагаемой шихты осуществляют следующим образом.

Подготовку шихты и спекание офлюсованного марганцевого агломерата ведут следующим образом: часть концентрата карбонатной марганцевой руды или концентрата окисной марганцевой руды смешивают с частью коксика, флюсующими добавками и барийсодержащим материалом. Полученную смесь подвергают механо-химической активации, окомковывают и смешивают с остальным количеством шихтовых компонентов: концентратом карбонатной или окисной марганцевой руды и коксиком до получения однородной массы, затем загружают подготовленную шихту на предварительно уложенный на колосники агломашины слой возврата и проводят спекание агломерата, после чего ведут охлаждение просасыванием через колосники холодного воздуха.

Вначале смешивают 40,0-60,0% от общего количества концентрата марганцевой руды и коксика совместно с подаваемыми флюсующими добавками и барийсодержащим материалом фракцией 2,0-3,0 мм и эту смесь подвергают механо-химической активации путем измельчения до величины удельной поверхности 140-170 м2/кг. Вновь образованные поверхности используемых в шихте компонентов контактируют между собой и начинают реагировать, поскольку при соударении и перетирании развиваются достаточно высокие температуры, которые способствуют взаимодействию минеральных фаз. Происходит науглероживание марганецсодержащих и флюсующих компонентов, что обеспечивает управление в процессе спекания агломерата взаимодействием кислых оксидов и основных оксидов с различной активностью.

Заявляемая величина удельной поверхности, равная 140-170 м2/кг, определена экспериментально и обоснована тем, что между зернами материалов такой крупности начинают действовать Вандерваальсовы силы. При дальнейшем окомковании увеличивается сила притяжения образованных при измельчении активных поверхностей компонентов. Кроме того, заявляемый предел удельной поверхности обеспечивает плотность, которая предопределяет пористость гранул, что важно при спекании агломерата.

Измельчение смеси до величины удельной поверхности менее 140 м2/кг приводит к получению гранул в процессе окомкования с недостаточной силой притяжения активных поверхностей компонентов, что способствует к разрушению гранул. Измельчение смеси до величины удельной поверхности более 170 м2/кг приводит к значительному росту энергетических затрат при неувеличивающейся прочности гранул.

Измельченную механо-активированную смесь подвергают окомкованию до получения гранул с плотностью в пределах 2,8-3,2 г/см3. В этом случае гранулы приобретают достаточную прочность и не разрушаются.

Затем осуществляют спекание агломерата. В процессе спекания агломерата при нагреве шихты происходит диссоциация карбонатов марганца и бария, выделяющийся углекислый газ (CO2) обеспечивает получение пористых гранул, повышает интенсивность горения коксика в гранулах и температуру спека, что после охлаждения просасыванием через колосники холодного воздуха способствует получению агломерата с высокими основными свойствами, обладающего высокой механической прочностью и влагостойкостью.

Пример.

Офлюсованный марганцевый агломерат для прямого легирования стали марганцем, характеристика и химический состав которого представлены в таблице 1, производили следующим образом.

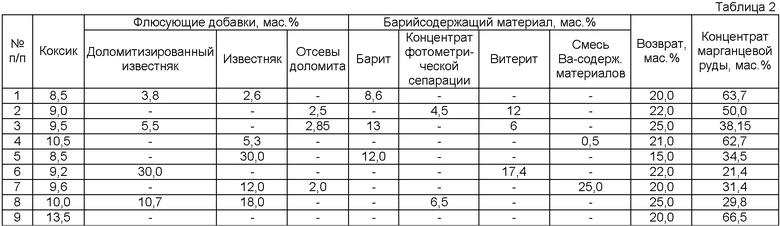

Для производства агломерата была использована шихта, содержащая коксик, флюсующие добавки, барийсодержащий материал, возврат и концентрат марганцевой руды, состав которой представлен в таблице 2. Коксик использовали с содержанием, мас.%: углерода 97,6; фосфора 0,025; серы - не более 1,6; зольностью - не более 12 и калорийностью 7650-7840 Ккал.

В качестве флюсующих добавок использовали доломитизированный известняк, содержащий, мас.%: CaO 37,5; MgO 14,5; MnO 0,01; потери при прокаливании 44,32 (таблица 2, №6); известняк, содержащий, мас.%: CaO 54,6; MgO 0,54; SiO2 0,97; Fe2O3 0,17; P 0,01; S 0,14; потери при прокаливании 43,51 (таблица 2, №№4, 5); отсевы доломита высокотемпературного отжига, содержащие мас.%: CaO 52-60; MgO 31-37; (SiO2+Al2O3) 1-8 (таблица 2, №2); смесь доломитизированного известняка и известняка (таблица 2, №№1, 8); смесь доломитизированного известняка и отсевов доломита (таблица 2, №3); смесь известняка и отсевов доломита (таблица 2, №7).

Состав возврата соответствовал составу производимого офлюсованного марганцевого агломерата. В качестве концентрата марганцевой руды использовали концентрат карбонатной марганцевой руды, содержащий, мас.%: оксиды марганца в пересчете на элемент Mn 26,4; SiO2 12,96; CaO 10,58; MgO 2,4; Al2O3 1,95; Feобщ 0,77; P 0,14; потери при прокаливании 36,73 (таблица 2, №№1, 2, 3, 4), а также концентрат окисной марганцевой руды, содержащий, мас.%: оксиды марганца в пересчете на элемент Mn 44,8; SiO2 16,70; Al2O3 1,28; Fe2O3 2,15; CaO 1,38; MgO 0,90; BaO 0,73; TiO2 0,21; Na2O 0,62; K2O 1,71; P 0,23; S 0,01; потери при прокаливании 11,32 (таблица 2, №№5, 6, 7, 8).

Способ производства офлюсованного марганцевого агломерата осуществляли следующим образом.

Осуществляли смешивание первой порции концентрата марганцевой руды (концентрат карбонатной марганцевой руды - таблица 2, 3, №№1, 2, 3, 4 и концентрат окисной марганцевой руды - таблицы 2, 3 №№5, 6, 7, 8) фракцией 10-12 мм и влажностью 6,0-10,0% и коксика фракцией 2,0-3,0 мм. Количество концентрата марганцевой руды и коксика в первой порции составляло 40-60% от общего их количества. Смешивание осуществляли совместно с подаваемыми флюсующими добавками и барийсодержащим материалом фракции 2,0-3,0 мм.

Полученную смесь подвергали механо-химической активации путем измельчения в шаровой мельнице до крупности, определяемой по величине удельной поверхности измельченного материала, которая составила 140-170 м2/кг. Затем смесь окомковывали в течение 8-10 минут до получения плотности 2,8-3,2 г/см3. Полученные гранулы с влажностью 8,7% испытывали на прочность путем сбрасывания с 1,5 м на резиновую плиту (ленточный конвейер). Весь объем гранул остался практически целым - разрушенных гранул не было. Затем гранулы смешивали с остальным количеством концентрата марганцевой руды фракцией 10-12 мм и влажностью 6,0-10,0% и коксика фракцией 2,0-3,0 мм до получения однородной массы. Подгтовленную шихту загружали на предварительно уложенный на колосники агломашины слой возврата высотой 350 мм. Спекание осуществляли при температуре 1200-1250°С и разрежении 1000-1050 мм водяного столба. Охлаждение вели просасыванием через колосники холодного воздуха. Технологические параметры представлены в таблице 3 (№№1-8).

Также осуществляли производство известного марганцевого агломерата, химический состав которого представлен в таблице 1 (№9) по известной технологии из известной шихты (ближайший аналог). Для производства известного агломерата использовали шихту, содержащую коксик, возврат и концентрат марганцевой руды, состав которой представлен в таблице 2 (№9). Использовали карбонатный марганцевый концентрат следующего химического состава, мас.%: MnO 37,4; SiO2 10,5; CaO 12,2; MgO 2,8; P 0,22; потери при прокаливании 29,0 (ТУ 14-9-324-87) и коксик с содержанием, мас.%: углерода 97,6; фосфора 0,025; серы - не более 1,6; зольностью - не более 12 и калорийностью 7650-7840 Ккал.

Шихту фракцией 10-12 мм, влажностью 6-10% смешивали с коксиком фракцией 2,0-3,0 мм и окомковывали. Подготовленную шихту загружали слоем высотой 330-350 мм на предварительно уложенный на колосники агломашины слой возврата высотой 15-20 мм. Затем производили спекание при температуре 1200-1250°С при разрежении под колосниками 1000 мм водяного столба и охлаждение путем просасывания через колосники холодного воздуха. Технологические параметры представлены в таблице 3 (№9).

Исследование качества полученных марганцевых агломератов проводили путем определения основных свойств, оценки прочности на удар и истираемость и влагостойкости. Выход годного агломерата определяли по содержанию фракции +10 мм после сбрасывания его с высоты 2 м на металлическую плиту. Оценку прочности агломерата производили путем обработки агломерата фракцией +5 мм в стандартном барабане с определением выхода фракции +5 мм (прочность на удар) и выхода фракции - 0,5 мм (прочность на истирание). Влагостойкость агломерата определяли путем обработки кусков агломерата фракцией +10 мм, пропуская через них влажный пар. По выходу фракций +5 мм в процентах от общего количества пробы (в 1 кг) определяли величину индекса влагостойкости агломерата.

Результаты по исследованию качества агломерата представлены в таблице 4, №№1-8 - заявляемый агломерат, №9 - известный агломерат).

Приведенные результаты опытов по спеканию высокоосновного марганцевого агломерата показали, что введение в шихту основных оксидов с различной активностью, а также подготовка шихты к спеканию путем механо-химической активации в процессе измельчения в шаровой мельнице до крупности, определяемой по величине удельной поверхности измельченного материала, которая составила 140-170 м2/кг, затем окомкование ее в гранулы с плотностью 2,8-3,2 г/см3, смешивание с оставшейся частью шихты и спекание, обеспечило возможность управления в процессе спекания агломерата взаимодействием кислых оксидов и основных оксидов с различной активностью, что привело к получению офлюсованного марганцевого агломерата с высокими основными свойствами (основностью 1,3-2,5) и высокой в сравнении с известным марганцевым агломератом механической прочностью и влагостойкостью.

Марганцевые агломераты, полученные известным и предлагаемым способами, были использованы в ковшевом варианте технологии прямого легирования марганцем стали марки Ст 3 сп. Процесс легирования стали марганцем с использованием предлагаемого и известного марганцевых агломератов осуществляли следующим образом.

Выплавленный в сталеплавильном агрегате углеродистый полупродукт химического состава, мас.%: C 0,03-0,05; Mn 0,03-0,06; S 0,023-0,031; P 0,005-0,008, после замера температуры и отбора пробы на химический анализ, выпускали в сталеразливочный ковш, куда подавали предлагаемый офлюсованный марганцевый агломерат и восстановитель, в качестве которого использовали кусковой вторичный алюминий. При использовании для легирования известного агломерата в сталеразливочный ковш дополнительно подавали шлакообразующий материал - известь, а углеродистый полупродукт выпускали из сталеплавильного агрегата при более высокой температуре, чем при использовании предлагаемого марганцевого агломерата, для компенсации теплопотерь в сталеразливочном ковше. В обоих случаях для получения в стали требуемого содержания углерода и кремния в сталеразливочный ковш подавали термоантрацит с расходом 1,45 кг/т и ферросилиций марки ФС 65 с расходом 3,85 кг/т стали.

Технологические показатели процесса прямого легирования - расход марганцевого агломерата, извести, температура металла в сталеразливочном ковше до и после легирования и степень извлечения марганца - представлены в таблице 5, где №№. 1-8 - показатели заявленного изобретения, №9 - ближайшего аналога.

Из данных, представленных в таблице 5, видно, что степень извлечения марганца в технологии прямого легирования стали с использованием предлагаемых офлюсованных марганцевых агломератов превышает в среднем на 5,7% степень извлечения марганца при использовании известного марганцевого агломерата. Подача извести в сталеразливочный ковш при использовании известного агломерата приводит к необходимости перегрева углеродистого полупродукта в сталеплавильном агрегате, что ухудшает тепловой режим процесса прямого легирования стали, приводит к удорожанию процесса производства стали, а также ухудшению ее качества.

Таким образом, использование в технологии прямого легирования стали предлагаемого офлюсованного марганцевого агломерата высокого качества, достигнутого за счет возможности управления в процессе спекания агломерата взаимодействием кислых оксидов и основных оксидов с различной активностью, обеспечивает высокую степень восстановления легирующего элемента и исключение подачи шлакообразующих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2009 |

|

RU2415184C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧАСТИЧНО МЕТАЛЛИЗОВАННОГО АГЛОМЕРАТА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305138C1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1987 |

|

SU1475946A1 |

| Шихта для получения офлюсованного марганцевого агломерата | 1988 |

|

SU1557180A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЕЦСОДЕРЖАЩЕГО МАТЕРИАЛА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2005 |

|

RU2312155C2 |

| Шихта для производства офлюсованного агломерата | 1983 |

|

SU1100326A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

Изобретение относится к черной металлургии, а именно к производству офлюсованного марганцевого агломерата для прямого легирования стали. Изобретение направлено на повышение качества офлюсованного марганцевого агломерата путем увеличения его основных свойств, механической прочности и влагостойкости за счет возможности управления в процессе спекания агломерата взаимодействием кислых оксидов и основных оксидов с различной активностью, что обеспечивает высокую степень восстановления легирующего элемента и исключение подачи шлакообразующих материалов в технологии прямого легирования стали. 3 н. и 9 з.п. ф-лы, 5 табл.

1. Офлюсованный марганцевый агломерат для прямого легирования стали, содержащий оксиды марганца, оксиды кальция, оксиды магния, оксиды кремния, оксиды железа, оксиды алюминия, оксиды серы, оксиды фосфора и прочие посторонние примеси, отличающийся тем, что он дополнительно содержит оксиды бария при следующем соотношении компонентов, мас.%:

при этом отношение суммы оксидов кальция, магния и бария к оксидам кремния составляет 1,3-2,5.

2. Шихта для производства офлюсованного марганцевого агломерата, используемого для прямого легирования стали, содержащая концентрат марганцевой руды, коксик и возврат, отличающаяся тем, что она дополнительно содержит флюсующие добавки и барийсодержащий материал при следующем соотношении компонентов, мас.%:

3. Шихта по п.2, отличающаяся тем, что в качестве концентрата марганцевой руды она содержит концентрат карбонатной марганцевой руды, содержащей, мас.%: оксиды марганца в пересчете на элемент Mn 26,4; SiO2 12,96; CaO 10,58; MgO 2,4; Al2O3 1,95;

Feобщ 0,77; P 0,14; потери при прокаливании 36,73.

4. Шихта по п.2, отличающаяся тем, что в качестве концентрата марганцевой руды она содержит концентрат окисной марганцевой руды, содержащей, мас.%: оксиды марганца в пересчете на элемент Mn 44,8; SiO2 16,70; Al2O3 1,28; Fe2O3 2,15; CaO 1,38; MgO 0,90; BaO 0,73; TiO2 0,21; Na2O 0,62; K2O 1,71; P 0,23; S 0,01; потери при прокаливании 11,32.

5. Шихта по п.2, отличающаяся тем, что в качестве барийсодержащего материала она содержит барит, или концентрат баритовой руды, или карбонат бария, или их смеси.

6. Шихта по п.5, отличающаяся тем, что барит взят с содержанием кремнезема не более 5,0%.

7. Шихта по п.5, отличающаяся тем, что в качестве концентрата баритовой руды она содержит концентрат фотометрической сепарации баритовой руды, мас.%: BaSO4 50,0; Fe2O3 3,3; CaO 23,0; прочие посторонние примеси - 23,7.

8. Шихта по п.5, отличающаяся тем, что в качестве карбоната бария она содержит витерит с содержанием оксида бария не менее 70,0%.

9. Шихта по п.2, отличающаяся тем, что в качестве флюсующей добавки она содержит доломитизированный известняк с отношением CaO/MgO 2,5-3,0.

10. Шихта по п.2, отличающаяся тем, что в качестве флюсующей добавки она содержит известняк.

11. Шихта по п.2, отличающаяся тем, что в качестве флюсующей добавки она содержит отсевы доломита высокотемпературного обжига.

12. Способ производства офлюсованного марганцевого агломерата для прямого легирования стали, включающий смешивание концентрата марганцевой руды и коксика, окомкование, загрузку подготовленной шихты на предварительно уложенный на колосники агломашины слой возврата, спекание и охлаждение просасыванием через колосники холодного воздуха, отличающийся тем, что смешивание 40-60% от общего количества концентрата марганцевой руды и коксика осуществляют совместно с подаваемыми флюсующими добавками и барийсодержащим материалом фракцией 2-3 мм, после чего смесь подвергают механо-химической активации путем измельчения до величины удельной поверхности 140-170 м2/кг, окомкование ведут до получения гранул плотностью 2,8-3,2 г/см3, затем полученные гранулы смешивают с остальным количеством концентрата марганцевой руды и коксика и осуществляют загрузку.

| Шихта для получения офлюсованного марганцевого агломерата | 1988 |

|

SU1557180A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1987 |

|

SU1475946A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| СМЕСЬ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 1988 |

|

SU1820632A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2009-08-27—Публикация

2007-06-18—Подача