Изобретение относится к черной металлургии, а именно к подготовке марганецсодержащего сырья для прямого легирования стали.

Известна шихта для производства офлюсованного марганцевого агломерата, содержащая компоненты, мас.%: манганокальцит крупностью 5 мм (с отношением суммы оксидов марганца и кальция к диоксиду кремния 2,1-5,2) 5,0-38,0; известняк 2,0-20,0; твердое топливо 7,0-8,5; возврат агломерата 15,0-35,0; окисный марганцевый концентрат - остальное (SU №1475946 A1, кл. С22В 1/16, опубл. 30.04.1989 г.).

При спекании известной шихты получают прочный офлюсованный марганцевый агломерат, не разрушающийся при воздействии на него водяных паров с высокой долей марганца (до 38,2%). При использовании офлюсованного марганцевого агломерата для прямого легирования стали не представляется возможным получить низкое содержание серы (<0,010%) из-за высокой концентрации диоксида кремния (SiO2) в окисном марганцевом концентрате, который препятствует десульфурации обрабатываемой стали.

Наиболее близким аналогом заявляемого изобретения является шихта для получения марганцевого агломерата (SU №1541293 А1, кл. С22В 1/16, опубл. 07.02.1990 г.), содержащая компоненты, мас.%:

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: наличие в шихте оксидного марганецсодержащего материала, материала, содержащего глинозем (Al2O3) и флюса.

Марганцевый агломерат, полученный из известной шихты, при использовании его для прямого легирования стали не обладает десульфурирующей способностью, поскольку оксид кальция, входящий в состав известной шихты, связан в прочное соединение с диоксидом кремния, значительное количество которого входит в состав марганцевого концентрата. Другие основные оксиды, входящие в состав шихты, не оказывают десульфурирующего действия при обработке стали, ввиду их малых концентраций.

Для эффективной десульфурации металла в образующемся шлаке в процессе прямого легирования должно быть минимальное количество FeO, MnO и в особенности SiO2 (ΣFeO+MnO≤1-1,5%). SiO2 должен быть связан в прочные соединения с другими оксидами для снижения его активности в шлаке. Имеющийся в шихте глинозем в количестве 10 мас.%, входящий в состав обезвоженных отходов обогащения глинозема, составляет 0,5-2,5 мас.% от общего содержания шихты. Такое количество глинозема обеспечивает связывание только части входящего в состав марганцевых материалов диоксида кремния в бинарное соединение Al2O3·SiO2, поэтому остаточное содержание несвязанного диоксида кремния препятствует десульфурации. Например, при использовании полученного из известной шихты марганецсодержащего агломерата для прямого легирования стали образуется покровный шлак, в котором входящий в состав шихты оксид кальция практически полностью связывается с диоксидом кремния в прочные бинарные соединения - силикаты кальция. При этом активность оксида кальция в покровном шлаке резко снижается, что препятствует десульфурации металлического расплава. Таким образом, десульфурация таким покровным шлаком невозможна из-за низкой активности в нем оксида кальция, обладающего высокой десульфурирующей способностью.

В основу изобретения поставлена задача усовершенствования шихты для получения марганецсодержащего материала для прямого легирования стали путем оптимизации ее качественного и количественного состава, обладающего высокой восстановительной и десульфурирующей способностью.

Ожидаемый технический результат - обеспечение возможности при использовании марганецсодержащего материала, полученного из заявляемой шихты для прямого легирования стали, получения покровного шлака, в котором за счет высокой активности в нем оксида кальция и низкой активности диоксида кремния обеспечивается высокая десульфурирующая способность, что приводит к повышению качества стали за счет снижения в ней содержания серы.

Технический результат достигается тем, что шихта для получения марганецсодержащего материала для прямого легирования стали, включающая оксидный марганецсодержащий материал, глинозем, твердое топливо и флюс, по изобретению она дополнительно содержит металлический алюминий, а в качестве флюса она содержит доломитизированную известь и обожженную известь при следующем соотношении компонентов, мас.%:

Процесс формирования шлака с высокой серопоглотительной способностью с использованием марганецсодержащего материала, полученного из заявляемой шихты, состоит из двух последовательных стадий: во время плавления марганецсодержащего материала образуется шлаковый расплав с содержанием до 10% глинозема. В этом шлаке Al2О3, SiO2, MgO служат разжижителями и способствуют получению первичного шлака с высокой жидкотекучестью. Затем в процессе прямого легирования стали образующиеся оксиды входящего в состав шихты металлического алюминия в количествах, сравнимых с количеством оксидов кальция, вступают во взаимодействие с диоксидом кремния, связывая его в прочные бинарные соединения. Это способствует повышению оксидов кальция в конечном шлаке, увеличивая его серопоглотительную способность.

Для получения шлака, обладающего десульфурирующей способностью, необходимо иметь в составе этого шлака значительные концентрации глинозема, сравнимые по величине с концентрациями оксида кальция. Такие шлаки очень тугоплавки и при температурах сталеплавильных процессов обладают высокой вязкостью, что требует для их эффективного действия значительных перегревов металлического расплава, отрицательно влияющего на качество стали. В предлагаемой шихте количество глинозема меньше необходимого для обеспечения высокой десульфурации металла, за счет этого снижается температура плавления материала, полученного из заявляемой шихты. При обработке металлического расплава марганецсодержащим материалом в процессе восстановительной реакции происходит окисление алюминия, входящего в состав заявляемой шихты, с образованием дополнительного количества глинозема, как продукта реакции, количество которого совместно с количеством глинозема, входящего в состав шихты, способствует формированию конечного шлака с высокой десульфурирующей способностью, обеспечивая повышение степени десульфурации обрабатываемого металла.

При обработке металлического расплава марганецсодержащим материалом, полученным из заявляемой шихты, происходит раскисление стали, что необходимо для успешной десульфурации.

Заявляемая шихта предназначена для получения материала, выполняющего функции - легирование стали марганцем и десульфурация стали в процессе легирования. Количество оксидного марганецсодержащего материала выбрано из условий получения заданного химического состава стали по марганцу, рационального расхода восстановителя, повышения восстановимости марганца и улучшения процесса десульфурации.

Наличие в шихте глинозема в количестве 8-10 мас.% обеспечивает при обработке стали марганецсодержащим материалом связывание имеющегося в компонентах шихты диоксида кремния, выполняющего роль разжижителя в начальный период плавления марганецсодержащего материала, в соединения вида Al2О3·SiO2. Это положительно влияет на процесс десульфурации, поскольку препятствует образованию соединений вида СаО·SiO2, a способствует образованию соединений вида CaS, снижающих содержание серы в стали. Снижение содержания глинозема до значений менее 8 мас.% приводит к снижению активности оксида кальция в образующемся шлаке в процессе прямого легирования стали материалом, произведенным из заявляемой шихты из-за связывания оксида кальция диоксидом кремния в прочные соединения, что приводит к снижению технологических показателей по восстановимости марганца и десульфурации. Повышение содержания глинозема до значений выше 10 мас.% приводит к загущению шлака, образующегося в процессе прямого легирования стали материалом, произведенным из заявляемой шихты, что приводит к снижению технологических показателей по восстановимости марганца и десульфурации.

Наличие в шихте металлического алюминия в количестве 18-23 мас.% способствует повышению восстановительной способности марганца из марганецсодержащего материала, полученного из заявляемой шихты, потому что процесс восстановления марганца начинается одновременно с началом плавления марганецсодержащего материала. При этом обеспечивается контакт гомогенных составляющих восстановительной реакции - оксидов марганца и металлического алюминия. Снижение содержания металлического алюминия до значений менее 18 мас.% приводит к недовосстановлению марганца из марганецсодержащего материала для прямого легирования стали, полученного из заявляемой шихты, ухудшает восстановимость марганца и снижает десульфурацию стали из-за содержания в образующемся в процессе легирования шлаке невосстановленных оксидов марганца, отрицательно влияющих на серопоглотительную способность шлака. Повышение содержания металлического алюминия более 23 мас.% приводит к нерациональному расходу алюминия в процессе прямого легирования стали материалом, произведенным из заявляемой шихты, ухудшая тем самым технологические показатели восстановимости марганца и десульфурации стали.

Снижение расхода доломитизированной извести до значений менее 15 мас.% приводит к загущению образующегося шлака в процессе прямого легирования стали материалом, что снижает восстановимость марганца и ухудшает условия десульфурации стали. Повышение расхода доломитизированной извести до значений выше 20 мас.% также приводит к загущению шлака из-за увеличения содержания в нем магнезии и ухудшает технологические показатели легирования и рафинирования стали от серы при использовании материала для прямого легирования, произведенного из заявляемой шихты. Снижение расхода обожженной извести в заявляемой шихте ниже 15 мас.% приводит к снижению основности шлака, образующегося в процессе прямого легирования стали материалом, полученным из этой шихты, что приводит к снижению восстановимости марганца и ухудшению условий десульфурации из-за снижения активности оксида кальция. Повышение расхода обожженной извести выше 20 мас.% приводит к загущению шлака, образующегося в процессе прямого легирования стали материалом, полученным из заявляемой шихты, а также к снижению показателей десульфурации стали.

Уменьшение расхода твердого топлива ниже 5 мас.% приводит к получению механически непрочного материала для прямого легирования стали, что сопряжено с его потерями при хранении и транспортировке и приводит при его использовании для обработки металла к снижению технологических показателей по восстановимости марганца и десульфурации. Повышение расхода твердого топлива выше 10 мас.% приводит к механической неоднородности полученного из заявляемой шихты марганецсодержащего материала для прямого легирования стали из-за образования настылей в процессе термообработки, что приводит к снижению технологических показателей по восстановимости марганца и десульфурации.

Пример 1.

Компоненты шихты, используемые для получения марганецсодержащего материала для прямого легирования стали, подвергали предварительной подготовке.

Обожженную и доломитизированную известь измельчали до размеров 0,1-0,3 мм. В качестве оксидного марганецсодержащего материала использовали концентраты различных месторождений с содержанием марганца 19,3-57,4%. Фракция используемого оксидного марганецсодержащего материала составляла 0,05-0,08 мм. Полученные компоненты смешивали с глиноземом и металлическим алюминием фракции 0,5 мм до получения однородной смеси и добавляли коксик фракцией 0,1-0,3 мм.

Подготовленную шихту загружали в спекательную чашу с высотой слоя 450 мм и производили высокотемпературный нагрев в течение 10 минут, поддерживая температуру на уровне 1100°С. Полученный термообработанный материал использовали для легирования стали марганцем.

Шихту для получения марганцевого агломерата по известному изобретению, состоящую из флюса (известняка ракушечника) - 30 мас.%, коксовой мелочи фракции 3 мм - 9 мас.%, обезвоженных отходов обогащения глинозема - 15 мас.% и марганцевого концентрата состава, мас.%: Mn 42,3; SiO2 16,7; CaO 4,7; MgO 1,22; Feобщ 0,82 фракции 10 мм - 50 мас.% загружали в спекательную чашу с высотой слоя 450 мм и нагревали в течение 10 минут, поддерживая температуру на уровне 1100°С. Полученный марганцевый агломерат также использовали для легирования стали марганцем.

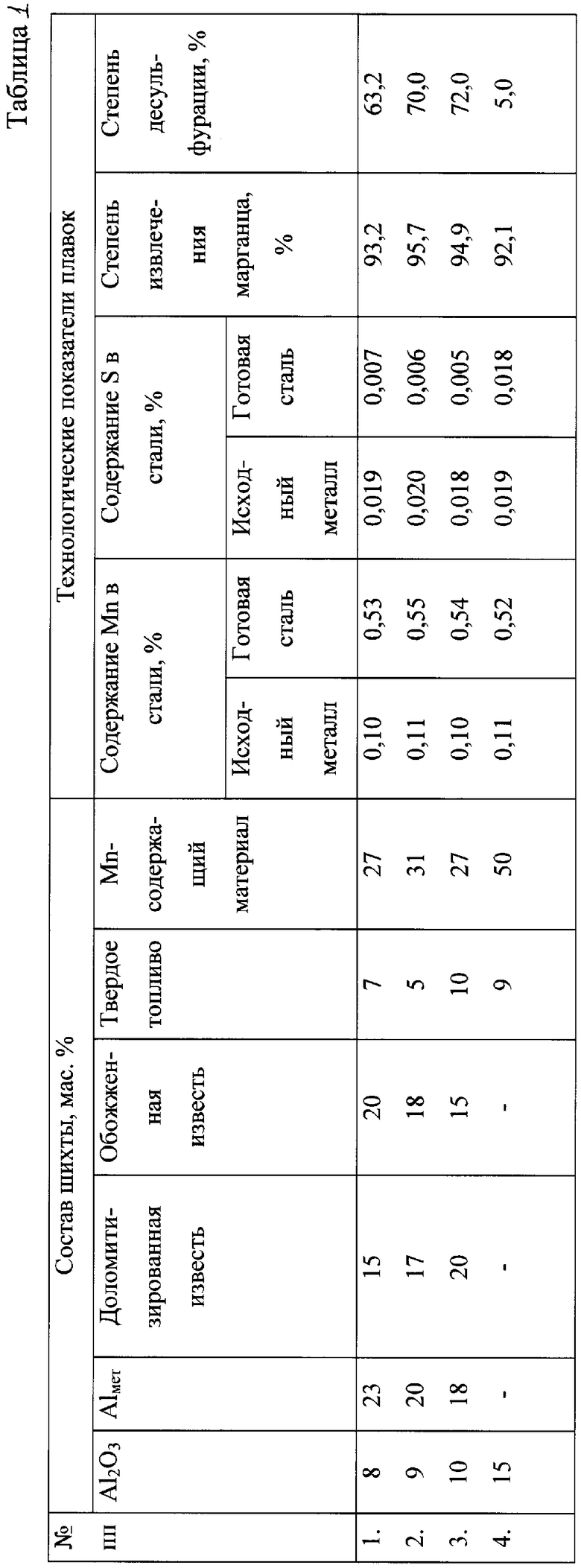

Плавки с использованием термообработанного материала, полученного из заявляемой шихты, и марганцевого агломерата, полученного из известной шихты по изобретению ближайшего аналога, проводили в индукционной печи ИСТ - 006. В плавке с марганцевым агломератом в качестве восстановителя использовали вторичный алюминий. В качестве металлошихты использовали металл химического состава, мас.%: С 0,04-0,05; Mn 0,10-0,12; Si 0,01-0,03; S 0,019-0,021; P 0,010-0,015. Пробы металла на химический анализ отбирали через 5 минут после обработки металлического расплава вводимыми материалами. Технологические показатели плавок представлены в таблице 1.

Как свидетельствуют данные, приведенные в таблице 1, в плавках с использованием термообработанного материала, полученного из заявляемой шихты, показатели десульфурации значительно превосходят показатели плавки с использованием агломерата, полученного по известному способу, степень извлечения марганца находилась на одном уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЧАСТИЧНО МЕТАЛЛИЗОВАННОГО АГЛОМЕРАТА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305138C1 |

| БРИКЕТ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305140C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2307177C1 |

| СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1990 |

|

SU1782059A1 |

| СПОСОБ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2007 |

|

RU2355776C2 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| ОКАТЫШ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2033439C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

Изобретение относится к черной металлургии, а именно к подготовке марганецсодержащего сырья для прямого легирования стали. Шихта включает оксидный марганецсодержащий материал, глинозем, твердое топливо, доломитизированную известь и обожженную известь в качестве флюса и металлический алюминий. При этом соотношение компонентов в шихте следующее, мас.%: глинозем 8-10; металлический алюминий 18-23; доломитизированная известь 15-20; обожженная известь 15-20; твердое топливо 5-10; оксидный марганецсодержащий материал - остальное. Использование шихты для производства марганецсодержащего материала для прямого легирования обеспечивает его высокую восстановительную и десульфурирующую способность. 1 табл.

Шихта для получения марганецсодержащего материала для прямого легирования стали, включающая оксидный марганецсодержащий материал, глинозем, твердое топливо и флюс, отличающаяся тем, что она дополнительно содержит металлический алюминий, а в качестве флюса она содержит доломитизированную известь и обожженную известь при следующем соотношении компонентов, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1994 |

|

RU2086675C1 |

| RU 2059014 C1, 27.04.1996 | |||

| Шихта для приготовления марганецсодержащих брикетов | 1987 |

|

SU1475948A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

2007-12-10—Публикация

2005-12-26—Подача