Изобретение относится к черной металлургии, а именно к производству сталей для глубокой вытяжки.

Обширная номенклатура сталей для глубокой вытяжки приведена в ТУ 14-1-4044-85, ТУ 14-1-2376-78 и ТУ 3-1078-78. Известна сталь марки 10ХЗГНФА по ТУ 14-3-1699-90, имеющая следующий химический состав, мас. Углерод 0,08-0,13 Кремний 0,17-0,40 Марганец 2,50-3,00 Хром 2,50-3,00 Никель 0,40-0,80 Ванадий 0,05-0,11 Железо Остальное Данная сталь обеспечивает: Предел текучести, МПа 1000 Относительное сужение, 13

Указанная сталь имеет низкий уровень пластических свойств. Так величина ударной вязкости не превышает 0,6 МДж/м2.

Известна также сталь (авторское свидетельство СССР N 621783, кл. С 22 С 38/14, 1978), которая имеет состав, мас. Углерод 0,08-0,14 Марганец 0,05-0,25 Кремний 0,40-0,90 Титан 0,005-0,10 Алюминий 0,025-0,02 Азот 0,003-0,01 Железо Остальное

Данная сталь обеспечивает сравнительно низкий комплекс механических свойств: Предел текучести, МПа 290 Предел прочности, МПа 470 Относительное удлинение, 30

Ударная вязкость при +20оС, МДж/м2 1,1

Ударная вязкость при -40оС, МДж/м2 0,7

Известна также сталь (авт.св. СССР N 491722, кл. С 22 С 38/58, 1973), имеющая следующий химический состав, мас. Углерод 0,05-0,10 Марганец 1,00-3,50 Хром 1,50-4,50 Никель 0,60-4,00 Молибден 0,20-1,80 Алюминий 0,05-0,50 Церий 0,10-0,50 Кальций 0,10-0,50 Железо Остальное

Указанная сталь имеет низкий уровень величины ударной вязкости, особенно при температуре -40оС.

Указанная сталь обеспечивает: Предел текучести, МПа 480 Предел прочности, МПа 620 Относительное удлинение, 24 Относительное сужение, 70

Ударная вязкость, МДж/м2 при +20оС 2,0 при -40оС 1,8

Известна также сталь [1] имеющая следующий химический состав, мас. Углерод 0,04-0,11 Марганец 0,80-1,20 Хром 2,60-3,10 Молибден 0,20-0,30 Никель 0,80-1,20 Алюминий 0,01-0,03 Железо Остальное

Данная сталь является наиболее близкой к заявляемой и выбрана в качестве прототипа. Однако наличие в стали алюминия в количестве 0,01-0,03% приводит к образованию крупных остроугольных и труднодеформируемых включений, таких как алюминаты, алюмосиликаты и нитриды алюминия. Это, в свою очередь, приводит к снижению пластических свойств стали и ухудшению штампуемости, особенно в холодном состоянии.

Целью изобретения является повышение штампуемости в холодном состоянии при сохранении высокого уровня механических свойств.

Для достижения указанной цели в сталь, содержащую углерод, хром, никель, молибден, марганец, кремний и железо, дополнительно вводят ванадий, ниобий и титан при следующем соотношении компонентов, мас. Углерод 0,09-0,16 Кремний 0,20-0,40 Марганец 0,80-1,20 Хром 2,90-3,40 Никель 0,80-1,20 Молибден 0,20-0,30 Ванадий 0,03-0,15 Ниобий 0,02-0,07 Титан 0,03-0,15 Железо Остальное

Отличительным от прототипа признаком предлагаемой стали является дополнительное введение в известную сталь ванадия, ниобия и титана, таким образом, предлагаемая сталь обладает новизной.

При совместном легировании стали ванадием, ниобием и титаном в указанных пределах происходит образование мелкодисперсных карбонитридов ванадия и титана и нитридов ниобия, что способствует повышению механических свойств. В то же время связывание углерода и азота в карбонитриды, так называемая стабилизация, повышает штампуемость стали в холодном состоянии.

Неизвестны стали для глубокой вытяжки, содержащие в своем составе ванадий, ниобий и титан для достижения той же цели, что и заявляемая в качестве изобретения сталь, т.е. повышения штампуемости при сохранении механических свойств.

Опробование предлагаемой стали осуществляли в ЦНИИМатериалов.

Сталь выплавляли в 60-кг индукционной печи с разливкой в 30 кг слитки. Из слитков были изготовлены прутки для определения механических свойств и листовые заготовки толщиной 1 мм для определения штампуемости.

Штампуемость стали оценивали по коэффициенту свертки при вытяжке цилиндрического колпачка из диска диаметром 100 мм и толщиной 1 мм.

Коэффициент свертки рассчитывали по формуле

К d2/d1, где d2 диаметр колпачка;

d1 100 мм исходный диаметр листовой заготовки.

При этом чем меньше коэффициент свертки, тем лучше штампуемость стали.

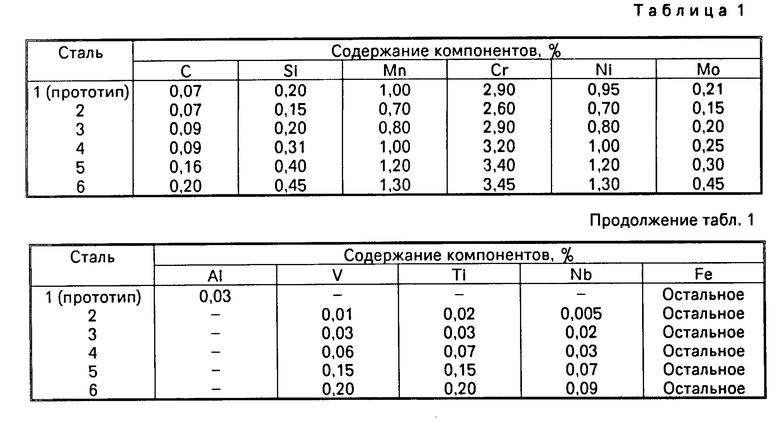

Механические свойства и штампуемость стали, взятой в качестве прототипа (1), заявляемой на нижнем, среднем и верхнем (3, 4, 5) пределах компонентов, а также выходящей за нижний и верхний (2, 6) пределы приведены в табл. 1 и 2.

Результаты изучения механических свойств и штампуемости стали показали ее преимущество по сравнению со сталью, взятой в качестве прототипа. Лучшие сочетания механических свойств и штампуемости получены при добавке титана и ванадия в количествах 0,03-0,15% а ниобия 0,02-0,07% В этом случае коэффициент свертки составляет 0,30-0,40.

При введении в состав стали титана, ванадия и ниобия в количествах ниже нижнего предела, указанного в формуле изобретения, штампуемость увеличивается незначительно.

Введение в состав стали титана, ванадия и ниобия в количествах выше верхнего предела, указанного в формуле изобретения, приводит к повышению прочности металла и снижению штампуемости стали в холодном состоянии.

Таким образом, заявляемая сталь обладает повышенной штампуемостью в холодном состоянии.

Технико-экономические преимущества использования предлагаемой стали по сравнению с прототипом заключаются в повышении выхода годного при глубокой вытяжке корпусов баллонов.

При повышении штампуемости на 40% (снижение коэффициента свертки с 0,65 до 0,40) увеличение выхода годного составляет 8%

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1996 |

|

RU2104325C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 2001 |

|

RU2207396C2 |

| СТАЛЬ СПС-430 | 2010 |

|

RU2434071C2 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Сталь | 1991 |

|

SU1770443A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

Конструкционная сталь содержит, мас. %: углерод 0,09 - 0,16; кремний 0,20 - 0,40; марганец 0,8 - 1,20; хром 2,9 - 3,4; никель 0,8 - 1,2; молибден 0,2 - 0,3; ванадий 0,03 - 0,15; ниобий 0,02 - 0,07; титан 0,03 - 0,15; железо остальное. Сталь обладает повышенной штампуемостью при сохранении механических свойств. 2 табл.

КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, марганец, хром, никель, молибден и железо, отличающаяся тем, что она дополнительно содержит кремний, ванадий, ниобий и титан при следующем соотношении компонентов, мас.

Углерод 0,09 0,16

Кремний 0,20 0,40

Марганец 0,8 1,20

Хром 2,9 3,4

Никель 0,8 1,2

Молибден 0,2 0,3

Ванадий 0,03 0,15

Ниобий 0,02 0,07

Титан 0,03 0,15

Железо Остальное

| Конструкционная сталь | 1977 |

|

SU697597A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1991-12-20—Подача