1

Изобретение относится к области Металлургии, точнее к сплавам черных металлов, и предназначено для использования при изготовлении термически упрочненных узлов, работающих при низких температурах, и термически упрочненных точных заготовок.

Известна конструкционная сталь { содержащая углерод, марганец, хром, никель, молибден, алюминий и же.пезо при следуюидем соотношении компонентов, вес,%:

Углерод 0,05-0,10

Марганец 1,0

Хром1,5-4,5

Никель 0,6 - 4,0

Молибден 0., 2 -1., 8

Алюминий 0,05-0,5

Железо Остальное.

При разливке такой стали на установке непрерывного литья из ковша большой емкости (более 50 т) и длительности разливки (более 30-60 мин) разрушения огнеупоров стопорной пары крвша не наблюдается. Однако и в этом случае значительное количество Металла приходится сливать на канаву (до 66,7% по результатам разливки опытных плавок) по причине невозможности полной разливки его на установке непрерывной разливки. Кроме того, при разливке этой стали неизбежно повышается загрязненность металла неметаллическими включениями выше допустимых норм.

Эти недостатки объясняются тем, что при указанном содержании в стали, алюминия в сочетании с повышенным содержанием хрома в процессе разливки происходит затягивание канала стакана ковша неметаллическими включениями, прежде всего окислами алюминия. Это ведет к необходимости прожигания KaHajia стакана кислородом что резко увеличивает загрязненность металла неметаллическими включениями, но даже и при постоянном прожигании -канала стакана кислородом имеет место полное затягивание канала стакана ковша неметаллическими включениями, в результате нарушается технологический процесс и значительное количество металла спускаеся на канаву.

Целью изобретения яв;1яется улучшение разливаемости стали.

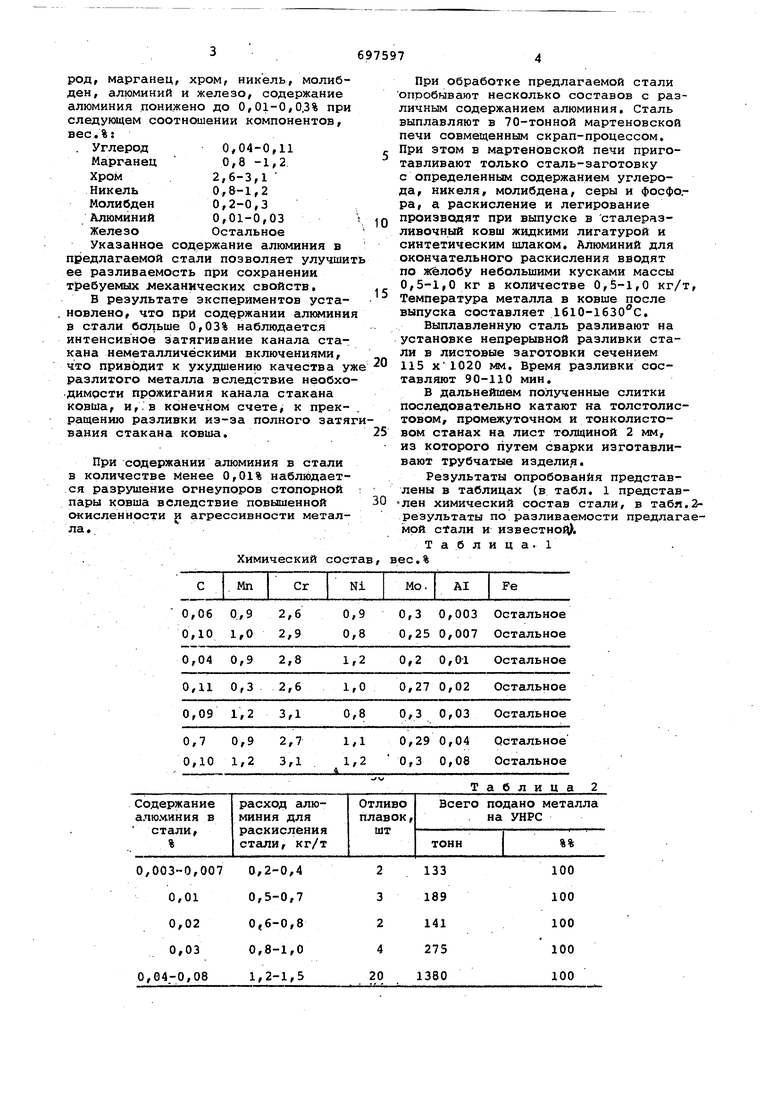

Поставленная цель достигается тем, что в стали, содержащей углерод, марганец, хром, никель, молибден, алюминий и железо, содержание алюминия понижено до 0,01-0,0.3% при следукяцем соотношении компонентов, вес.%: 0,04-0,11 . Углерод 0,8 -1,2 Марганец 2,6-3,1 0,8-1,2 Никель 0,2-0,3 Молибден 0,01-0,03 Алюминий Железо Остальное Указанное содержание алюминия в предлагаемой стали позволяет улучши ее разливаемость при сохранении требуемых механических свойств. В результате экспериментов установлено, что при содержании алкмини в стали больше 0,03% наблюдается интенсивное затягивание канала стакана неметаллическими включениями, что приводит к ухудшению качества у разлихого металла вследствие необхо димости прожигания канала стакана ковша, и,.в конечном счете, к прекращению разливки из-за полного затя вания стакана ковша. При содержании алюминия в стали в количестве менее 0,01% наблюдает ся разрушение огнеупоров стопорной пары ковша вследствие повышенной окисленности gi агрессивности метал ла. Химический сос При обработке предлагаемой стали опробывают несколько составов с различным содержанием алюминия. Сталь выплавляют в 70-тонной мартеновской печи совмещенным скрап-процессом. При этом в мартеновской печи приготавливают только сталь-заготовку с определенным содержанием углерода, никеля, молибдена, серы и фосфо.ра, а раскисление и легирование производят при выпуске в сталеразливочный ковш жидкими лигатурой и синтетическим шлаком. Алюминий для окончательного раскисления вводят по жёлобу небольшими кусками массы 0,5-1,0 кг в количестве 0,5-1,0 кг/т, Температура металла в ковше после выпуска составляет 1610-1630с. Выплавленную сталь разливают на установке непрерывной разливки стали в листовые заготовки сечением 115 X1020 мм. Время разливки составляют 90-110 мин. В дальнейшем полученные слитки последовательно катают на толстолистовом, промежуточном и тонколистовом станах на лист толщиной 2 мм, из которого путем сварки изготавливают трубчатые изделия. Результаты опробования представлены в таблицах (в табл. 1 представ«лен химический состав стали, в табя.2результаты по разливаемости предлагаемой стали и известно. Т а б л и ц а. 1 ес.%

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1976 |

|

SU583197A1 |

| Конструкционная сталь | 1977 |

|

SU777081A1 |

| Способ непрерывной разливки низкоуглеродистой легированной стали,раскисленной алюминием и/или титаном | 1983 |

|

SU1183287A1 |

| Сталь | 1981 |

|

SU1086028A1 |

| ПРОКАТ ПОЛОСОВОЙ ИЗ БОРСОДЕРЖАЩЕЙ МАРГАНЦОВИСТОЙ СТАЛИ | 2010 |

|

RU2458177C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ | 2005 |

|

RU2302478C2 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2007 |

|

RU2363736C2 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2042732C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2686758C1 |

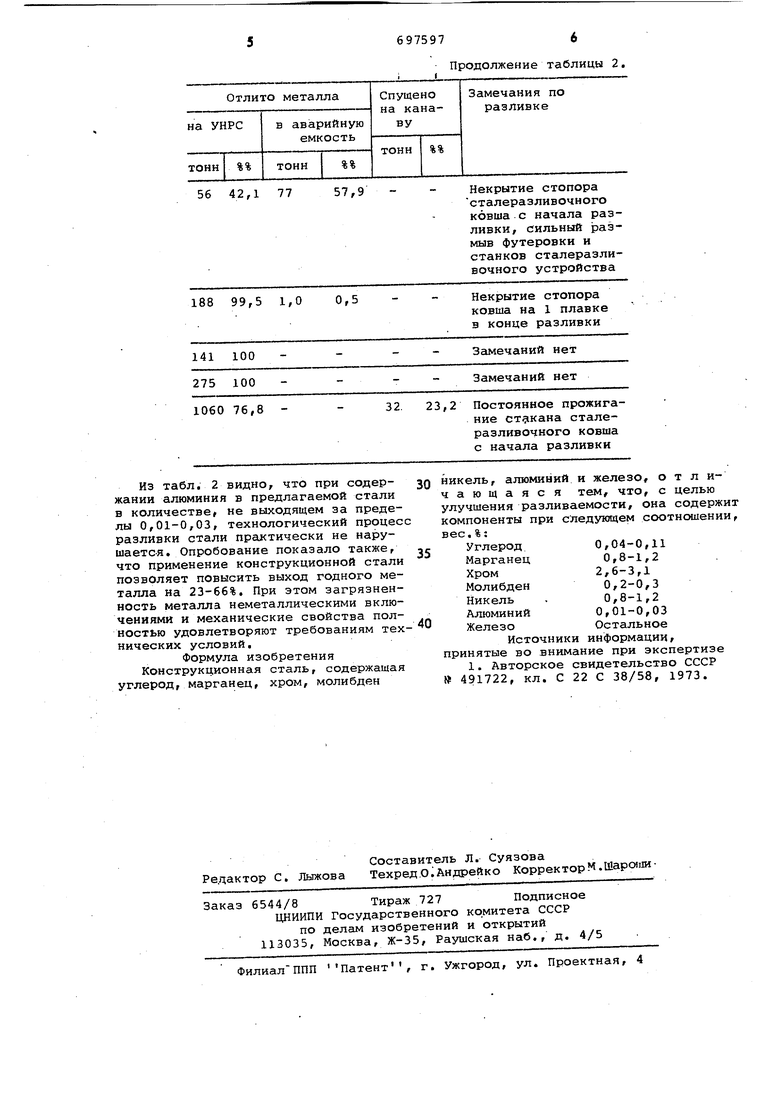

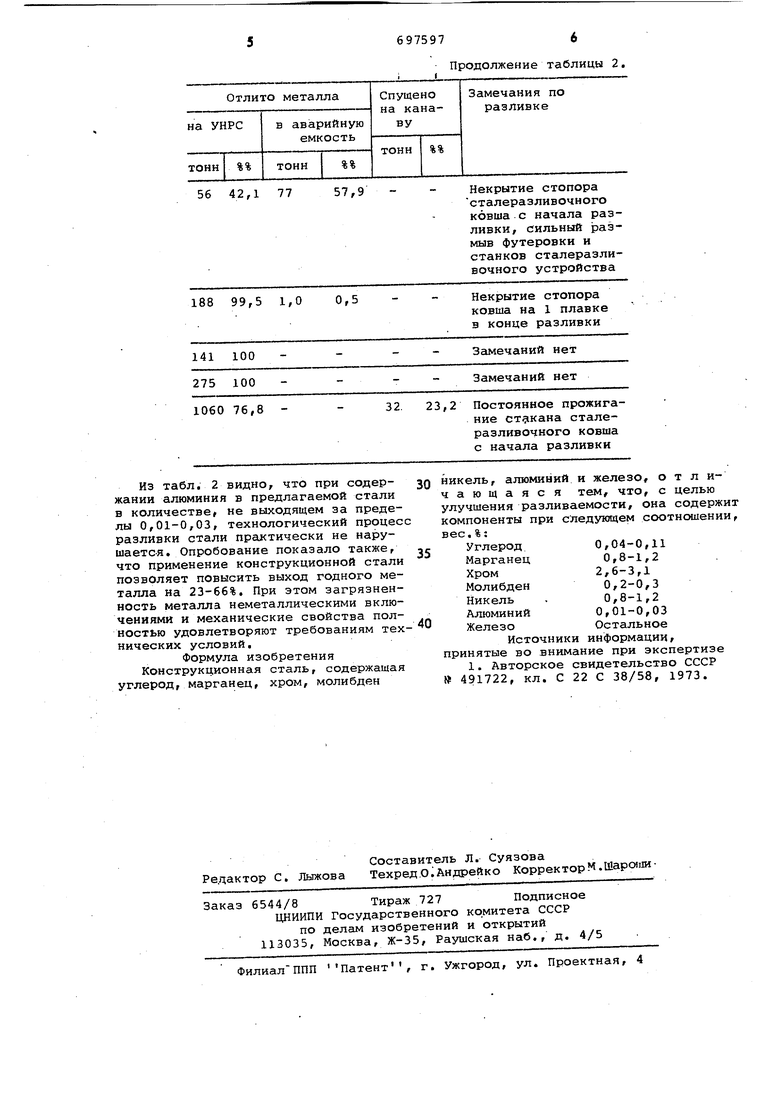

Т а б л и ц а 2

56 42,1 77

188 99,5 1,0

141 100

275 100

1060 76,8 Из табл. 2 видно, что при содер- ЗО жании алюминия в предлагаемой стали в количестве, не выходящем за пределы 0,01-0,03, технологический процесс разливки стали практически не нарушается. Опробование показало также, что применение конструкционной стали позволяет повысить выход годного металла На 23-66%. При этом загрязненность металла неметаллическими включениями и механические свойства полностью удовлетворяют требованиям технических условий. Формула изобретения Конструкционная сталь, содержащая углерод, марганец, хром, молибден

6975976

Продолжение таблицы 2.

Некрытие стопора сталеразливочного ковша с начала разливки/ сильный размыв футеровки и станков сталеразливочного устройства

Некрытие стопора ковша на 1 плавке в конце разливки

Замечаний нет

Замечаний нет

Авторы

Даты

1979-11-15—Публикация

1977-09-15—Подача