Изобретение относится к черной металлургии, а именно к производству сталей для глубокой вытяжки.

Обширная номенклатура сталей для глубокой вытяжки приведена в ТУ 14-1-4044-85, ТУ 14-1-2376-78 и ТУ 33-1078-78.

Известна сталь марки 10Х3Г3НФА по ТУ 14-3-1699-90, имеющая следующий химический состав, мас.%:

Углерод - 0,08-0,13

Кремний - 0,17-0,40

Марганец - 2,50-3,00

Хром - 2,50-3,00

Никель - 0,40-0,80

Ванадий - 0,05-0,11

Железо - Остальное

Данная сталь обеспечивает:

Предел прочности, МПа - 1000

Относительное сужение, % - 13

Указанная сталь имеет низкий уровень пластических свойств. Так величина ударной вязкости не превышает 0,6 МДж/м2.

Известна также сталь (авт. св. СССР N 491722, C 22 C 38/58, 1973), имеющая следующий химический состав, мас. %:

Углерод - 0,05-0,10

Марганец - 1,00-3,50

Хром - 1,50-4,50

Никель - 0,60-4,00

Молибден - 0,20-1,80

Алюминий - 0,05-0,50

Церий - 0,10-0,50

Железо - Остальное

Указанная сталь имеет низкий уровень прочностных свойств:

Предел текучести, МПа - 480

Предел прочности, МПа - 620

Известна также улучшенная сталь (ФРГ N 17735) 14 Cr Mo V69, имеющая следующий химический состав, мас. %:

Углерод - 0,11-0,17

Марганец - 0,80-1,00

Кремний - ≤ 0,25

Хром - 1,25-1,50

Молибден - 0,80-1,00

Ванадий - 0,20-0,80

Железо - Остальное

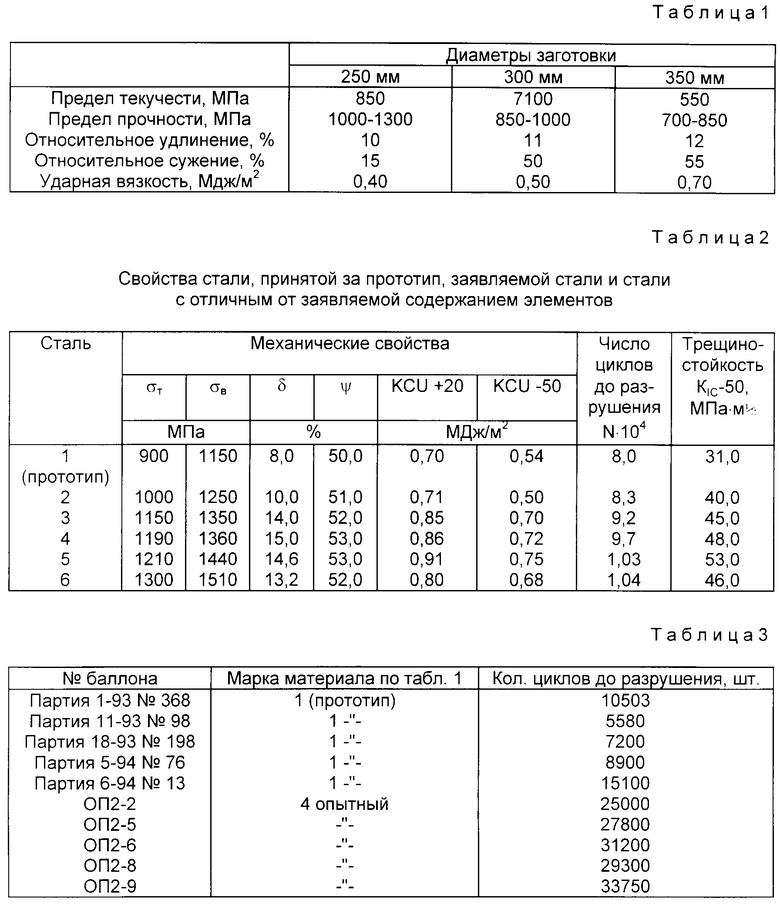

Механические свойства этой стали в зависимости от диаметра заготовки представлены в табл. 1.

В этой стали наблюдается большая зависимость свойств от габаритов заготовки, что свидетельствует о значительном влиянии сформированной структуры металла на последующие механические свойства.

Известна также сталь [1], имеющая следующий химический состав, мас. %:

Углерод - 0,09-0,16

Кремний - 0,20-0,40

Марганец - 0,80-1,20

Хром - 2,90-3,40

Никель - 0,80-1,20

Молибден - 0,20-0,30

Ванадий - 0,03-0,15

Ниобий - 0,02-0,07

Титан - 0,03-0,15

Железо - Остальное.

Данная сталь является наиболее близкой к предлагаемой и выбрана в качестве прототипа.

Однако из-за наличия в стали остроугольных и труднодеформируемых включений, таких, как нитриды ниобия и титана, происходит снижение механических свойств и длительной прочности при циклических нагружениях.

Это в свою очередь приводит к тому, что данную сталь невозможно применить для производства тонкостенных баллонов, работающих при высоких (Pраб ≥ 300 бар) давлениях, а также ухудшается технологичность стали, т.е. увеличивается число операций при производстве корпуса баллона методом глубокой вытяжки.

Задачей изобретения является повышение длительной прочности при циклическом нагружении при сохранении высокого уровня механических свойств и трещиностойкости при отрицательных температурах.

Для достижения указанной задачи в сталь, содержащую углерод, марганец, кремний, хром, никель, молибден, ванадий, ниобий и железо, дополнительно вводят кальций при следующем содержании компонентов, мас. %:

Углерод - 0,12-0,24

Марганец - 0,80-1,20

Кремний - 0,20-0,50

Хром - 2,90-3,40

Никель - 0,90-2,00

Молибден - 0,25-0,90

Ванадий - 0,03-0,15

Ниобий - 0,02-0,05

Кальций - 0,005-0,030

Железо - Остальное.

Отличительным от прототипа признаком предлагаемой стали является дополнительное введение в известную сталь кальция, таким образом, предлагаемая сталь обладает новизной.

Наличие кальция в стали в пределах 0,005-0,030 % обеспечивает высокий уровень длительной прочности при циклических нагружениях.

Это объясняется высокой поверхностной активностью кальция и явлением межкристаллитной внутренней адсорбции (см. труды ИФМ УФАН СССР, вып. 16, 1955, с. 7). Под влиянием кальция повышается эффект упрочнения, так как карбонитриды располагаются внутри зерен, граничные зоны счищаются от охрупчивающих фаз и подавляются процессы, приводящие к охрупчиванию при положительных и особенно при отрицательных температурах. При этом количество кальция менее 0,005 % не обеспечивает их достаточной концентрации в межзеренной зоне и не устраняет карбонитридное охрупчивание. Повышение содержания кальция более 0,030 % практически трудно осуществить, т.к. это величина является близкой к пределу его растворимости в предлагаемой стали.

Не известны стали для глубокой вытяжки, содержащие в своем составе кальций для достижения той же цели, что и предлагаемая в качестве изобретения сталь, т. е. повышение длительной прочности при циклическом нагружении и сохранение высокого уровня механических свойств и трещиностойкости при отрицательных температурах.

Таким образом предлагаемая сталь обладает критерием "существенные отличия".

Опробование предлагаемой стали осуществляли в ЦНИИ материалов, г. Санкт-Петербург и ГНПП "Сплав", г. Тула.

Сталь выплавляли в 60-килограммовой индукционной печи с разливкой в 30-килограммовые слитки.

Из слитков были изготовлены прутки для определения механических свойств трещиностойкости и листовые заготовки для определения длительной прочности при циклическом нагружении.

Длительную прочность при циклическом нагружении оценивали с помощью машины МЦУ по количеству циклов нагружений, необходимых для разрушения образца.

Трещиностойкость стали определяли на образцах с V-образным надрезом при температуре испытаний -50oC.

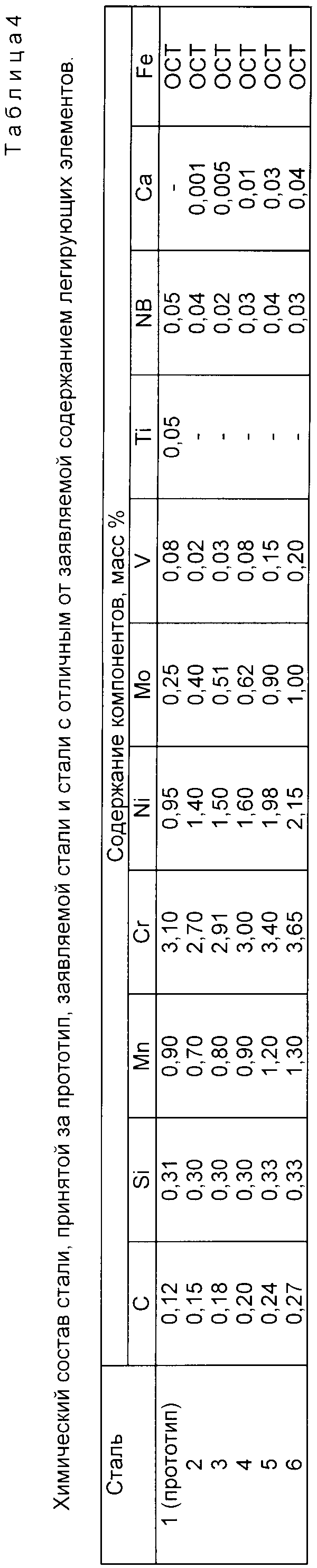

Механические свойства, трещиностойкость и длительная прочность при циклическом нагружении стали, взятой в качестве прототипа (1), предлагаемой на нижнем, среднем и верхнем (3, 4, 5) пределах, а также выходящей за нижний и верхний (2, 6) пределы приведены в табл. 2 и 4.

Результаты изучения механических свойств, трещиностойкости и длительной прочности при циклическом нагружении стали показали ее преимущества по сравнению со сталью, взятой в качестве прототипа. Лучшие сочетания механических свойств, трещиностойкости и длительной прочности получены при добавке кальция в количестве 0,005-0,030 %. В этом случае трещиностойкость стали при отрицательных температурах KIC-50 составляет 40-53 МПа•м1/2, а число циклов нагружения, необходимых для разрушения образца N = (8,3-1,03)•10ч (см. табл. 2).

При введении в состав стали кальция в количествах ниже нижнего предела, указанного в формуле изобретения, происходит снижение длительной прочности при циклическом нагружении.

Введение в состав стали кальция в количествах выше верхнего предела, указанного в формуле изобретения, приводит к повышению прочности металла, снижению пластических свойств при незначительном увеличении длительной прочности стали. При этом значительно ухудшается трещиностойкость при отрицательных температурах.

Таким образом, предлагаемая сталь обладает критерием достижения положительного эффекта, указанного в задаче изобретения.

Технико-экономические преимущества использования предлагаемой стали по сравнению с прототипом заключаются в снижении веса изготавливаемых изделий и повышении стойкости баллонов при циклических нагрузках.

В табл. 3 приведена стойкость корпуса газового баллона емкостью 7,3 л, работающего под давлением 300 атм. Циклические испытания проведены с доведением давления до 300 атм, затем сброс до 50 атм, с частотой 10 циклов в минуту.

Как видно из табл. 3, применение стали с лучшими сочетаниями механических свойств, трещиностойкости и длительной прочности позволяет увеличить стойкость корпуса газового баллона в 2-3 раза.

В декабре 1995 г. на АО "Северсталь" (г. Череповец) из предлагаемой стали изготовлены листопрокат толщиной 6,5 мм (плавка N 314311), опытные партии баллонов (черт. БГ7,3-30.001), изготавливается опытно-промышленная партия баллонов для сертификации на соответствие требованиям европейских стандартов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1991 |

|

RU2033464C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СТАЛЬ ПОВЫШЕННОГО КАЧЕСТВА | 2008 |

|

RU2371510C1 |

| Способ производства горячекатаного листового проката | 2023 |

|

RU2813917C1 |

Изобретение относится к черной металлургии, в частности к составу конструкционной стали, и может быть использовано при производстве газовых баллонов высокого давления из стали глубокой вытяжки. Сущность изобретения состоит в повышении длительной прочности при циклическом нагружении при сохранении высокого уровня механических свойств и трещиностойкости при отрицательных температурах. Сталь содержит компоненты при следующем соотношении, мас. %: углерод 0,12-0,24; марганец 0,8-1,2; кремний 0,2-0,5; хром 2,9-3,4; никель 0,9-2; молибден 0,25-0,9; ванадий 0,03-0,15; ниобий 0,02-0,05; кальций 0,005-0,03; железо - остальное. 4 табл.

Конструкционная сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, ванадий, ниобий, железо, отличающаяся тем, что она дополнительно содержит кальций при следующем соотношении компонентов, мас.

Углерод 0,12 0,24

Марганец 0,80 1,20

Кремний 0,20 0,50

Хром 2,90 3,40

Никель 0,90 2,00

Молибден 0,25 0,90

Ванадий 0,03 0,15

Ниобий 0,02 0,05

Кальций 0,005 0,030

Железо Остальноеж

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, авторское свидетельство, 491722, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент, 17735, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2033464, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-10—Публикация

1996-06-07—Подача