Изобретение относится к области защиты теплонапряженных деталей ГТД, преимущественно рабочих лопаток турбин из жаропрочных никелевых сплавов с направленной кристаллической структурой, от высокотемпературной газовой коррозии.

В авиационном двигателестроении широко известны способы защиты рабочих лопаток турбин от коррозии с помощью нанесения в вакууме или контролируемой атмосфере на профильную часть рабочих лопаток жаростойких покрытий системы Ni(Co)CrAlY, обладающих высокой жаростойкостью, термической стабильностью и необходимым комплексом физико-химических свойств в контакте с жаропрочными сплавами на никелевой основе (см. Мовчан Б.А. Малашенко И.С. Жаростойкие покрытия, осаждаемые в вакууме. Киев: Наукова Думка, 1983). Покрытия применяются как в однослойном варианте с использованием для их осаждения сплавов, содержащих различные легирующие добавки (см. патенты США NN 4005989, 4022587, 4088479, 4101715, 4346137, 4475503 и т.д.), так и в виде двухслойной композиции с внешним слоем на основе алюминидов никеля (см. патенты США NN 3869779, 3873347, 387490, 4080486; Франции N 2207198; авт.св. СССР NN 1473366, 1473367, 1543868).

Наиболее близким к заявляемому является способ защиты внешней поверхности пера лопаток газовых турбин от высокотемпературного окисления (см. патент США N 3874901), включающий последовательное осаждение в вакууме на внешнюю поверхность пера лопатки первого слоя конденсированного покрытия из никелевого сплава, содержащего хром, алюминий, иттрий, последующее осаждение второго слоя на основе алюминия и вакуумный отжиг. Сочетание нанесения подслоя из жаростойкого сплава системы NiCrAlY с формированием внешнего слоя покрытия из моноалюминида никеля обеспечивает высокую жаростойкость композиции, полученной данным способом на рабочих лопатках из дисперсно твердеющих литейных никелевых сплавов с направленной кристаллической структурой в области температур 1150-1200оС.

Недостатком известного способа является сравнительно небольшой ресурс работы лопаток в указанной области температур в условиях интенсивных теплосмен, что связано с низкой термостойкостью композиции сплав-покрытие и разупрочнением защищаемого сплава вследствие диффузионного взаимодействия с материалом покрытия. Это не позволяет использовать данный способ защиты поверхности пера рабочих лопаток из жаропрочных никелевых сплавов, легированных танталом, которые используются в конструкции турбин высокого давления современных высокоприемистых авиационных двигателей.

Техническая задача увеличения ресурса работы лопаток турбин из жаропрочных танталсодержащих никелевых сплавов решается следующим путем. По способу защиты поверхности пера рабочих лопаток от высокотемпературного окисления, включающему последовательное осаждение в вакууме на внешнюю поверхность пера лопатки первого слоя конденсированного покрытия из никелевого сплава, содержащего хром, алюминий, иттрий, последующее осаждение второго слоя на основе алюминия и вакуумный отжиг, осаждение первого слоя покрытия производят из никелевого сплава, дополнительно легированного танталом при следующем соотношении компонентов, мас. Хром 6-14 Алюминий 10-13,5 Тантал 1,5-4,5 Иттрий 0,1-0,8 Никель Остальное

Снижение содержания хрома в никелевом сплаве приводит к заметному изменению фазового состава внутреннего слоя покрытия и, как следствие этого, значительному снижению величины термического коэффициента линейного расширения (ТКЛР). Основной фазовой составляющей подслоя становится соединение Ni3Al ( γ'-фаза), которое в нелегированном состоянии в диапазоне 1000-1200оС имеет ТКЛР (20,0-22,4)˙10-6 1/град. Растворение в γ'-фазе хрома приводит к росту величины ТКЛР, который при доле хрома в слое более 20 мас. и 6-14% в том же диапазоне температур соответственно составляет (30-32) и (20-26)˙10-6 1/град. Последнее значение близко к значениям ТКЛР защищаемых жаропрочных сплавов и внешнего диффузионного слоя покрытия на основе моноалюминида никеля. В результате в условиях интенсивных теплосмен на границе сплав покрытие снижается уровень термических напряжений, что способствует повышению термостойкости композиции в целом.

Введение в состав никелевого сплава тантала повышает температуру полного растворения γ'-фазы, что способствует увеличению термостойкости композиции в случае забросов температуры на поверхности покрытия до 1200оС. С другой стороны, присутствие в покрытии тантала тормозит обеднение этим элементом сплава основы за счет диффузионного взаимодействия на границе сплав покрытие. Это припятствует распаду упрочняющих карбидов типа МеС в карбиды на основе хрома типа Ме23С6 и Ме6С, что благотворно влияет на прочность композиции. В то же время формирование в зоне диффузионного взаимодействия карбидов тантала, прочно связанных с матрицей и устойчивых до температур около 1300оС (карбиды хрома типа Ме23С6 устойчивы до 1050оС), повышает термическую стабильность и жаростойкость композиции сплав-покрытие в целом. Легирование никелевого сплава танталом менее 1,5 мас. ощутимого прироста свойств композиции сплав-покрытие не дает. Увеличение доли тантала в сплаве более 4,5 мас. снижает защитные свойства композиции, ухудшая ее жаростойкость.

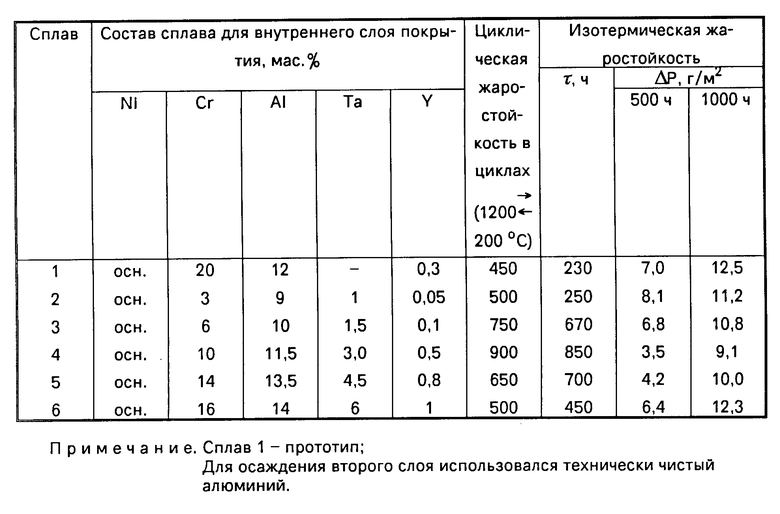

Сущность изобретения иллюстрируется следующим примером. На образцы двух видов из сплава ЖС32ВНК методами вакуумной плазменной технологии высоких энергий (ВПТВЭ) были нанесены конденсированные слои из никелевых сплавов, состав которых приведен в таблице. Затем с помощью той же технологии был осажден внешний слой из технически чистого алюминия марки А00. Для формирования двухслойного жаростойкого покрытия образцы были подвергнуты вакуумному отжигу при температуре 1050оС в течение 3 ч. Полученные композиции сплав ЖС32ВНК-двухслойное покрытие были испытаны в лабораторных условиях. Толщина покрытия составляла 80-100 мкм.

Термостойкость композиции определялась на плоских образцах с размером рабочей части 30х7х1,5 мм на лабораторном стенде. Нагрев образцов с покрытиями до температуры 1200оС производился постоянным электрическим током. Система нагружения обеспечивала уровень растягивающих напряжений в рабочем сечении образца 3 кг/мм2. По достижении указанной температуры (за 15-20 с нагрева) образец выдерживался при ней в течение 1 мин. Затем производилось его охлаждение струей сжатого воздуха из сопла диаметром 1 мм при давлении 2 ати. Время охлаждения 15 с. Термостойкость композиций оценивалась по количеству циклов нагрев осаждение до появления на поверхности покрытия трещин или других дефектов покрытия. Осмотр состояния поверхности покрытия производился в бинокулярный микроскоп через 50 циклов испытаний.

Изотермическая жаростойкость композиции исследовалась на цилиндрических образцах длиной 30 мм и диаметром 10 мм. Образцы с покрытием, нанесенным на всю их поверхность, помещались в алундовые тигли и выдерживались в спокойной атмосфере на воздухе при температуре 1200оС. Жаростойкость композиций в условиях окисления на воздухе оценивалась по характерному времени τ до появления первых очагов газовой коррозии или других дефектов на поверхности покрытия. Наличие дефектов определялось путем визуального осмотра состояния поверхности через 30-50 ч испытаний при температуре 1200оС. Через 500 и 1000 ч испытаний производилось взвешивание образцов вместе с осыпающейся окалиной и определялась величина удельного прироста массы образца на единицу его поверхности по сравнению с исходным весом ΔР, г/м2. Полученные результаты представлены также в таблице.

Из результатов лабораторных экспериментов видно, что снижение в никелевом сплаве для внутреннего слоя покрытия содержания хрома с 20 до 3-14 мас. заметно в 1,5-2 раза повышает термостойкость композиции (сплавы 3, 4, 5). В то же время это не отражается отрицательно на жаростойкости композиции, так как снижение содержания хрома компенсируется введением в сплав тантала, на основе которого формируются в зоне диффузионного взаимодействия карбиды, являющиеся естественным барьером для проникновения из основы в покрытие Мо, Nb, W, снижающих жаростойкость алюминидов никеля. Поэтому все рассмотренные сплавы превосходят в жаростойкости прототип. Максимальной термостойкостью и жаростойкостью обладает сплав 4, содержащий 10 мас. хрома, что практически соответствует пределу растворимости этого элемента при температурах свыше 1100оС в моноалюминиде никеля. Увеличение содержания тантала и хрома по сравнению с этим сплавом соответственно снижает жаростойкость и термостойкость композиций (сплавы 5, 6).

Таким образом, по совокупности свойств композиций в условиях лабораторных испытаний наиболее предпочтительным является двухслойное покрытие с внутренним слоем из никелевого сплава, состав которого близок к среднему (сплав 4).

Сравнительные испытания покрытий, полученных в соответствии с предлагаемым техническим решением на рабочих лопатках турбин из сплава ЖС32ВНК современного высокотемпературного ГТД, показали, что новый способ позволяет увеличить ресурс работы лопаток на 200-300% по сравнению с серийным покрытием (прототипом).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2000 |

|

RU2190691C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ГАЗОВЫХ ТУРБИН | 1999 |

|

RU2171315C2 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 1999 |

|

RU2165475C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО АЛЮМИНИДНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ | 1999 |

|

RU2164965C2 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2053310C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2131944C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2007 |

|

RU2348739C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2283365C2 |

Изобретение относится к области защиты теплонапряженных деталей от высокотемпературной газовой коррозии и может быть использовано для защиты рабочих лопаток турбин из жаропрочных никелевых сплавов. Сущность изобретения: способ предполагает последовательное осаждение в вакууме на внешнюю поверхность пера лопатки первого слоя конденсированного покрытия из никелевого сплава, содержащего, мас.%: 6 - 14 хрома, 10 - 13,5 алюминия, 1,5 - 4,5 тантала, 0,1 - 0,8 иттрия, последующее осаждение второго слоя на основе алюминия и вакуумный отжиг, что позволяет получать покрытие повышенной термостойкости и жаростойкости по сравнению с аналогами и увеличивает ресурс работы лопаток современных ГТД. 1 табл.

СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН ОТ ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ, включающий последовательное осаждение в вакууме на внешнюю поверхность пера лопатки первого слоя конденсированного покрытия из никелевого сплава, содержащего хром, алюминий, иттрий, последующее осаждение второго слоя на основе алюминия и вакуумный отжиг, отличающийся тем, что осаждение первого слоя покрытия производят из никелевого сплава, дополнительно легированного танталом, при следующем соотношении компонентов, мас.

Хром 6 14

Алюминий 10,0 13,5

Тантал 1,5 4,5

Иттрий 0,1 0,8

Никель Остальное

| Патент США N 3874901, кл | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1995-04-20—Публикация

1992-07-20—Подача