Изобретение относится к металлургии редких металлов и может быть использовано для изготовления объемно-пористых анодов на основе ниобия, тантала и их сплавов для электролитических и оксидно-полупроводниковых конденсаторов с повышенными электрическими характеристиками.

Для оценки качества анодов и конденсаторов используют следующие параметры: удельный заряд, представляющий отношение заряда к массе анода (мкКл/г) или к объему анода конденсатора (мкКл/см2), и удельный ток утечки, представляющий отношение тока утечки анода или конденсатора к их заряду (мкА/мкКл).

Известен способ изготовления объемно-пористых анодов ниобиевых конденсаторов, включающий формование пористого анода из серийно выпускаемых промышленностью порошков ниобия и тантала осколочного типа, спекание пористого анода при 1930оС в течение 30 мин и оксидирование [1]

Способ позволяет получить аноды со следующими характеристиками: удельный заряд Qуд. 4000-5000 мкКл/г, токи утечки до 5 мкА/г для ниобия, для тантала Qуд.8000-12000 мкКл/г, ток утечки до 0,5 мкА/г.

Недостатком способа являются невысокие электрические параметры. Это связано с низким значением удельной поверхности спеченного пористого анода и высокой температурой спекания ( ≈ 1900оС). Такой температурный режим обеспечивает рафинирование анода от примесей внедрения, но при такой температуре происходит значительная усадка анода (30-40%). В спеченной при такой температуре анодной таблетке остаются открытые поры с эффективным радиусом более 3 мкм.

В целом пористость анода небольшая (около 0,07 см3/г), что и приводит к получению низких значений удельного заряда. Уменьшение температуры спекания с 1900 до 1400оС приводит к резкому возрастанию токов утечки.

Известен способ изготовления электрических и оксидно-полупроводниковых конденсаторов, включающий формование анодной таблетки из порошка, содержащего сплавы ниобия и тантала, спекание при 1900оС с последующим оксидированием [2] Такие аноды имеют новое свойство: низкое значение униполярной проводимости, которое необходимо при работе в импульсном режиме в низкоомных цепях. При анодном включении такие конденсаторы характеризуются высокими токами утечки (50-60 мкА/г). Это ограничивает область использования конденсаторов, так как не позволяет применять их в традиционных областях радиоэлектронных устройствах.

Способ принят за прототип.

Цель изобретения улучшение электрических характеристик: повышение удельного заряда и снижение токов утечки, а также сокращение материалоемкости анодов, изготавливаемых из дефицитных материалов порошков ниобия, тантала и их сплавов.

Это достигается тем, что в способе изготовления объемно-пористых анодов электролитических и оксидно-полупроводниковых конденсаторов, включающем прессование анодной таблетки из порошка, содержащего ниобий, тантал или их сплавы, спекание, оксидирование и прессование таблетки, прессование осуществляют из порошка, содержащего гидрид ниобия или тантала с содержанием водорода в массе порошка 0,02-1,2% а спекание ведут при 1000-1750оС.

Предлагаемая совокупность признаков включает использование нового по своему химическому составу порошка на основе ниобия, тантала и их сплавов и новый температурный режим спекания. Сочетание этих признаков обеспечивает не только компактирование анодной таблетки, но и рафинирование ее от примесей внедрения с одновременным разрыхлением структуры. Этот эффект не известен из уровня техники и не может быть достигнут без использования предлагаемой совокупности. В результате существенно улучшаются такие свойства электролитических и оксидно-полупроводниковых конденсаторов как удельные токи утечки (0,001 мкА/мкКл) и удельные заряды (20000-40000 мкКл/г).

Операцию спекания проводят при температуре ниже традиционной на 400-500оС.

Другим важным фактором является снижение материалоемкости, что позволяет повысить технико-экономические показатели технологии изготовления электролитических и оксидно-полупроводниковых конденсаторов, снизить расход ниобия (тантала) и их сплавов на один конденсатор в 4-5 раз, что приводит к существенной экономии дефицитного и дорогостоящего материала. Повышенные емкостные характеристики достигаются при использовании стандартных исходных материалов порошков ниобия и тантала осколочного типа, которые имеют хорошую текучесть и низкую стоимость.

При содержании в общей массе металла водорода более 1,2 мас. структура материала при измельчении его в порошок имеет пластинчатую форму частиц вместо сферической, что приводит к переизмельчению материала, а значит увеличивается его усадка при спекании и при изготовлении анодов из переизмельченного материала, удельный заряд не достигает максимальных величин и равняется 14800 мкКл/г, а токи утечки не снижаются и равны 55 мкА/г.

При содержании водорода менее 0,02 мас. не происходит эффективного рафинирования порошкового материала от углерода, азота и кислорода, которые атомарный водород, высвобождаемый при спекании, связывает в летучие соединения СНх, NHу, Н2О. При этом токи утечки не снижаются, а удельный заряд не увеличивается, усадка материала также сохраняется высокой.

При температуре спекания ниже 1000оС анодная таблетка не имеет достаточной механической прочности, не происходит прочного спекания порошка и проволочного токоввода с порошком. Получаются бракованные аноды. При температуре 1800оС увеличивается усадка анода и емкость его резко падает.

П р и м е р 1. В порошковый материал, содержащий предлагаемое количество водорода, вводят связку (4% -ный спиртовой раствор камфоры) и прессуют из него анодные таблетки массой 0,2 ±0,010 г высотой 8,2±0,01 мм при удельном давлении прессования 550 кгс/см2 (5,4˙106 Па). При прессовании в анод запрессовывают токоввод из ниобиевой проволоки вместо ранее применяемой танталовой проволоки.

Спресованные аноды нагревают в электропечи до температуры 1350оС и осуществляют спекание в течение 30 мин. Разгружают печь при температуре не выше 100оС.

Спеченные аноды приваривают к танталовой планке или прутку диаметром 3 мм. В формовочную ванну заливают электролит 1%-ный раствор ортофосфорной кислоты.

Удельное электросопротивление электролита проверяют перед каждой формовкой. Оно должно находиться в пределах 100-130 Ом/см. Планку с приваренными анодами устанавливают в формовочную ванну, присоединяя ее к положительному полюсу источника тока. Катод (танталовый лист) присоединяют к отрицательному полюсу. Формовку ведут без подогрева электролита при напряжении Uф 120 В. При подъеме напряжения поддерживают силу тока в цепи постоянной, рассчитанной для массы всех анодов, исходя из плотности тока 30 мл/г. После достижения на ванне Uф120 В выдерживают аноды при этом напряжении 3 ч.

По окончании формовки аноды тщательно промывают горячей (40-60оС) обессоленной водой в течение 15-30 мин, сушат 30-60 мин при 130оС, охлаждают на воздухе и проводят измерение электрических характеристик.

У сформованного анода определяют емкость, ток утечки и тангенс угла диэлектрических потерь и по ним вычисляют удельный массовый заряд по уравнению:

Qуд. CUф/m, где Qуд.-удельный заряд анода, мкКл/г;

С емкость анода, мкФ;

Uф формовочное напряжение, В

m масса анода, г и удельный ток утечки по уравнению:

Iуд. I/Qуд., где Iуд. удельный ток утечки, мкА/мкКл;

I ток утечки, мкА.

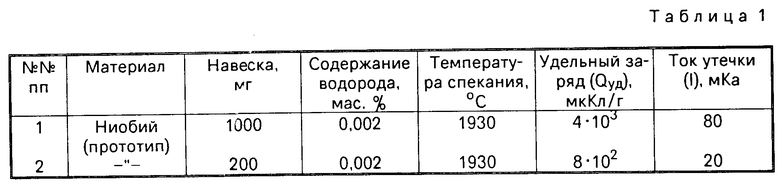

Данные приведены в табл.1.

П р и м е р 2. Была исследована воспроизводимость способа при использовании других составов порошковых материалов. Аноды изготавливали аналогично примеру 1.

Результаты приведены в табл.2.

Проверка электропараметров полученных конденсаторов показала, что они имеют общий высокий процент выхода годных (80,1%) при большом производственном запасе по току утечки.

Таким образом, предлагаемое изобретение позволяет в сравнении с известными техническими решениями повысить удельный заряд в 4-5 раз, снизить токи утечки в 50 раз, снизить энергозатраты на 25-30% снизить материалоемкость на изготовление одного конденсатора в 4-5 раз и заменить дефицитный танталовый токовывод на ниобиевый.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО-ПОРИСТОГО АНОДА ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1987 |

|

SU1556422A1 |

| МАТЕРИАЛ ДЛЯ АНОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ И ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 1987 |

|

SU1556420A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИОБИЕВОГО ОБЪЕМНО-ПОРИСТОГО АНОДА ПОВЫШЕННОГО РАБОЧЕГО НАПРЯЖЕНИЯ | 2005 |

|

RU2287869C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО ПОКРЫТИЯ В ЭЛЕКТРОЛИТИЧЕСКИХ ОКСИДНЫХ КОНДЕНСАТОРАХ | 1992 |

|

RU2042221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДОВ ОБЪЕМНО-ПОРИСТЫХ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2010 |

|

RU2446499C1 |

| Способ изготовления анода конденсатора на основе вентильного металла | 2018 |

|

RU2680082C1 |

| СПОСОБ ПЕРЕРАБОТКИ СКРАПА АНОДОВ ТАНТАЛОВЫХ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 2012 |

|

RU2480529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ, ИМЕЮЩИХ НИЗКИЙ ТОК УТЕЧКИ | 2009 |

|

RU2543486C2 |

| Способ изготовления катодных обкладок объемно-пористых танталовых электролитических конденсаторов | 2016 |

|

RU2623969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2006 |

|

RU2417472C2 |

Сущность способа: аноды конденсаторов изготавливают прессованием порошка материала, содержащего гидрид ниобия или тантала, или сплавы ниобия или тантала с содержанием водорода в массе порошка 0,2 - 1,2%. Аноды загружают в печь, где производится спекание при 1000 - 1750°С. После остывания анодов до 100°С производится разгрузка печи и электрохимическое оксидирование в 10%-ном растворе ортофосфорной кислоты при удельной плотности тока 30 мкА/г. после оксидирования аноды промывают в обессоленной воде при 40 - 60°С в течение 15 - 30 мин и сушат при 130°С в течение 30 - 60 мин. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО-ПОРИСТЫХ АНОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ И ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ, включающий прессование анодной таблетки из порошка, спекание и оксидирование, отличающийся тем, что прессование таблетки осуществляют из порошка, содержащего гидрид ниобия или гидрид тантала с содержанием водорода в массе порошка 0,02 1,2% а спекание проводят при 1000 1750oС

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дьяконов М.Н | |||

| и др | |||

| Улучшение некоторых свойств танталовых оксидно-полупроводниковых конденсаторов путем легирования тантала металлами IY - YI групп | |||

| - Электронная техника, сер.5, вып.4 (41), 1980, с.5. | |||

Авторы

Даты

1995-04-30—Публикация

1992-05-20—Подача