Изобретение относится к порошковой металлургии и может быть использовано в производстве порошковых материалов для изготовления объемно-пористых анодов электролитических и оксидно-полупроводниковых конденсаторов (ОПК).

Целью изобретения является повышение удельного заряда, уменьшение токов утечки и снижение материалоемкости конденсаторов.

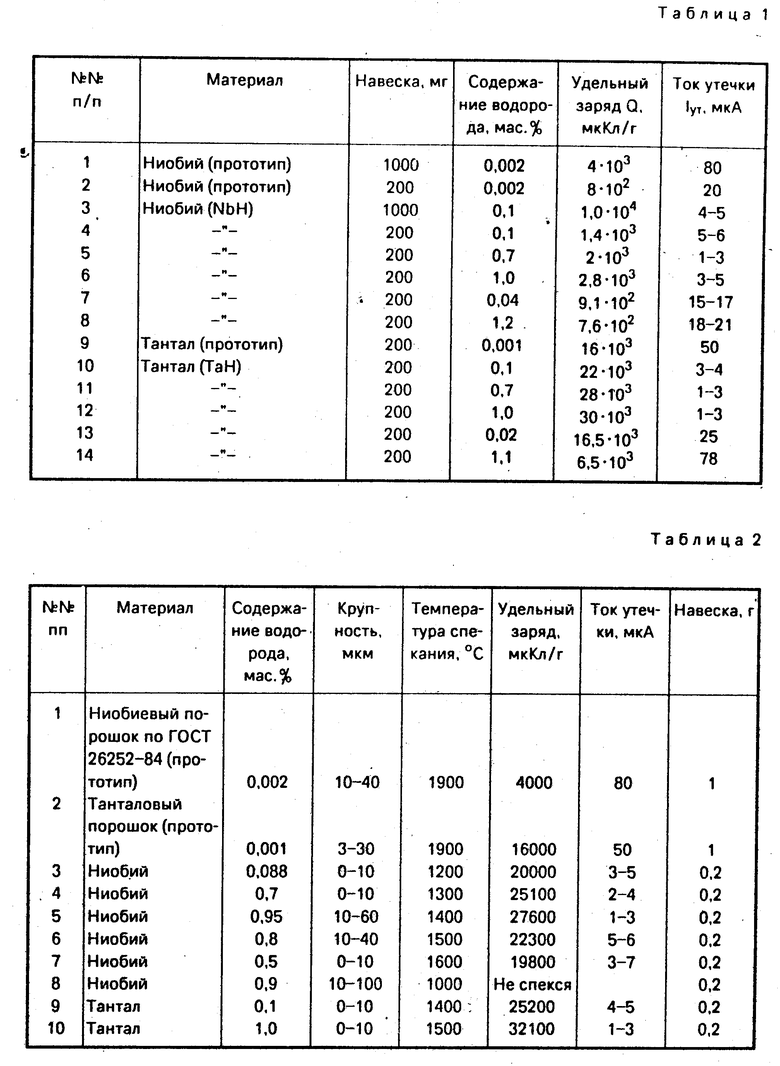

При содержании в гидриде ниобия (тантала) водорода мнее 0,1 мас. % ввиду недостаточной хрупкости материала он измельчается в порошок не полностью, а токи утечки возрастают, так как на стадии спекания не удается эффективно рафинировать материал от примесей внедрения. При содержании водорода более 1 мас. % структура измельченного гидрида имеет пластинчатую форму вместо сферической, что приводит к переизмельчению материала. При изготовлении анодов из такого материала удельный заряд не достигает максимальных величин и равняется 14800 мкКл/г, а токи утечки - 55 мкА/г.

Крупность гидрида определяет емкость ОПК (удельный заряд). Крупность менее 0,01 мкм не улучшает характеристики ОПК, но усложняет таблетирование, возможно возгорание мелкодисперсных частиц. При увеличении крупности выше 100 мкм эффект увеличения удельного заряда отсутствует.

П р и м е р 1. В лабораторную установку помещали слиток ниобия алюминотермического двойного электронно-лучевого переплава весом 2 кг. Проводили дегазацию при температуре 500оС, остаточном давлении 1х10-2 мм рт. ст. в течение 0,5 ч. Затем проводили гидрирование при давлении водорода 0,7 атм по следующему режиму: выдержка в атмосфере водорода при температуре 700оС в течение 2 ч, охлаждение до 400оС, выдержка в течение 12 ч, охлаждение до температуры 180оС в течение 4 ч, охлаждение до комнатной температуры. Содержание водорода в полученном гидриде определяли с точностью +0,02 мас. % .

Полученный гидрид измельчали и классифицировали на следующие классы:

I 40-63 мкм

II 10-100 мкм

III 10-40 мкм

IV 0,01-10 мкм.

Сумма классов соответствует крупности 0,01-100 мкм.

Из полученного порошка крупностью 0,1-100 мкм по стандартной методике изготавливали аноды массой 200 мг для конденсаторов К 58-4. Спекание анодов проводили при 1900оС.

Изготовление конденсатора из материала-прототипа проводили следующим образом. Ниобиевый порошок по ГОСТ 26252-84 прессовали в анодные таблетки массой 1 г, предварительно вводя в порошок 3% -ный спиртовой раствор камфоры в качестве пластификатора, спекали в вакуумной печи при температуре 1900оС в течение 30 мин в вакууме не выше 5˙10-5 мм рт. ст. Усадка после спекания анодов составила 18-20% . Спеченные аноды оксидировали в 1% -ном растворе ортофосфорной кислоты при плотности тока 30 мА/г и формовочном напряжении 60 В в течение 3 ч.

Затем следовали операция промывки анодов в обессоленной воде, имеющей удельной электросопротивление не менее 300000 Ом˙см, при температуре 60-80оС в течение 30 мин и сушка анодов при 100оС в течение 1 ч.

Измерение электрических характеристик анодов (емкость, ток утечки, тангенс угла диэлектрических потерь) проводили в 10% -ном растворе серной кислоты при напряжении 42-45 В. Катодом служило платинированное листовое серебро толщиной 0,25 мм.

Удельный массовый заряд вычисляли по формуле

Qуд = C˙ Uф/m, где Qуд - удельный заряд анода, мкКл/г;

С - емкость анода, мкФ;

Uф - формовочное напряжение, В;

m - масса анода, г.

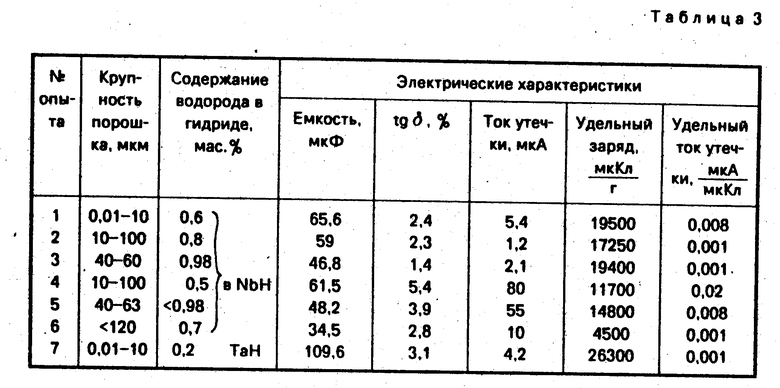

Полученные данные по электрофизическим характеристикам прототипа приведены в табл. 1.

П р и м е р 2. Была исследована возможность снижения температуры спекания анодов при использовании материала согласно изобретению.

Приготовление порошка исходного материала и изготовление анодов проводили аналогично примеру 1. Результаты приведены в табл. 2 и 3.

Приведенные примеры показывают, что использование изобретения обеспечивает повышение удельного заряда в 4-5 раз и снижение токов утечки конденсаторов в 10-50 раз. Повышенная удельная емкость анодов, изготовленных из материала согласно изобретению, позволяет снизить материалоемкость изделий в 2-3 раза. Возможность проведения процесса спекания анодов приводит к снижению энергоемкости производства на 25-30% . (56) Новые процессы и материалы порошковой металлургии / Под ред. Л. Х. Явербаума. - М. : Металлургия, 1988, с. 254.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО-ПОРИСТОГО АНОДА ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1987 |

|

SU1556422A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО-ПОРИСТЫХ АНОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ И ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 1992 |

|

RU2033899C1 |

| Способ получения порошков тантала | 2017 |

|

RU2647073C1 |

| Способ получения агломерированного танталового порошка | 2017 |

|

RU2657257C1 |

| СПОСОБ ПЕРЕРАБОТКИ СКРАПА АНОДОВ ТАНТАЛОВЫХ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 2012 |

|

RU2480529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2236930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНА ВЫСОКОЙ ЧИСТОТЫ | 1995 |

|

RU2087570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2002 |

|

RU2242329C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ЦИРКОНИЯ | 2024 |

|

RU2836462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТАНТАЛА | 2014 |

|

RU2582414C1 |

Изобретение относится к порошковой металлургии и может быть использовано в производстве порошковых материалов для изготовления объемно-пористых анодов оксидно-полупроводниковых конденсаторов. Цель изобретения - повышение удельного заряда, уменьшение токов утечки и снижение материалоемкости конденсаторов. Материал содержит тантал или ниобий и дополнительно водород 0,1 - 1 мас. % . Получение материала включает предварительную дегазацию исходного слитка тантала или ниобия при температуре 500С и остаточном давлении 1,3 Па в течение 0,5 ч и гидрирование при давлении водорода 0.7·105 Па при температуре 700 С в течение 2 ч, затем при температуре 400С в течение 12 ч с последующим охлаждением до 180С в течение 4 ч. После охлаждения до комнатной температуры полученный материал измельчают до дисперсности 0,1 - 100 мкм. Образцы анодов обеспечивают удельный заряд 16 - 30 мКл/г и токи утечки 1 - 7 мкА. 3 табл.

МАТЕРИАЛ ДЛЯ АНОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ И ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ, содержащий тантал или ниобий, отличающийся тем, что, с целью повышения удельного заряда и снижения токов утечки, он дополнительно содержит водород 0,1 - 1 мас. % .

Авторы

Даты

1994-02-28—Публикация

1987-07-28—Подача