Изобретение относится к коксохимической промышленности, в частности, к установкам подготовки каменноугольной смолы к транспортировке или непосредственной переработке.

Известна установка подготовки каменноугольной смолы к переработке, содержащая емкость сырой смолы, соединенную с устройством для выделения из смолы воды и фусов, выполненным в виде последовательно установленных радиального отстойника и центрифуги.

Установка неэффективна, поскольку вода, эмульгированная в смоле, образует с фусами и смолой водосмолофусовую дисперсию, медленно разрушающуюся в процессе отстаивания смолы. Это значительно увеличивает время осаждения фусов в отстойнике. Разрушению этой дисперсии способствует последующее центрифуги- рование смолы, однако последнее не позволяет достаточно эффективно осуществлять удаление воды из смолы, поскольку посредством отстаивания и центрифугирования достигается выделение только несвязанной и эмульгированной воды. При этом растворенная вода, связанная с кислыми и основными компонентами смолы в виде гидратов, остается в ней в количестве боле 1% В связи с этим смола, поступающая на перерабатывающие заводы, несмотря на предварительную сложную обработку требует дополнительного обезвоживания перед ректификацией до содержания воды мене 1% Другим недостатком описанной установки является то, что вследствие применения центрифугирования имеют место большие потери смолы с фусами дешламации (содержание смолы в фусах дешламации составляет 60% и более).

Кроме того, в известной установке фусы выделяются в разных местах: в радиальном отстойнике, центрифуге, в емкостях смолы при ее хранении. В связи с этим фусы получают различного качества по вязкости и содержанию смолы (соответственно 50, 65 и 45%). Последнее существенно усложняет их последующую утилизацию присадкой к шихте.

Задачей предлагаемого изобретения является повышение эффективности установки, уменьшение потерь смолы с фусами и выделение их в одном месте и одинакового качества.

Задача решается тем, что в установке подготовки каменноугольной смолы к переработке, содержащей емкость сырой смолы, соединенную с устройством для выделения из смолы воды и фусов, устройство для выделения из смолы воды и фусов состоит из последовательно установленных нагревателя смолы, испарителя и отстойника.

Задача решается также за счет того, что емкость смолы оборудована устройством для поддержания в смоле фусов во взвешенном состоянии.

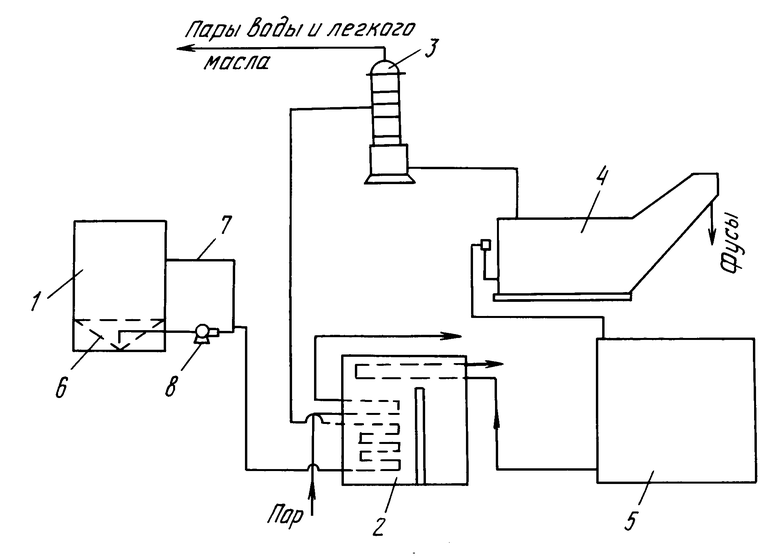

На чертеже представлен один из вариантов технологической схемы установки подготовки каменноугольной смолы к переработке.

Установка содержит последовательно расположенные емкость сырой смолы 1, трубчатую печь 2, испаритель 3, механизированный отстойник обезвоженной смолы 4 и хранилище 5. Для поддержания фусов во взвешенном состоянии емкость сырой смолы 1 оборудована наклонным днищем 6, циркуляционными трубопроводом 7 и насосом 8. Благодаря всасывающему действию насоса фусы, стекающие по наклонным стенкам в наиболее заглубленную часть днища, постоянно смешиваются со смолой и в виде такой смеси откачиваются из емкости 1.

Эксплуатация данной установки подготовки каменноугольной смолы к переработке осуществляется в соответствии со следующим описанием.

П р и м е р. Сырую каменноугольную смолу с содержанием влаги не более 5% принимают в емкость 1. Затем, с целью предотвращения отложения фусов в емкости 1, подключают циркуляционный трубопровод 7 и с помощью насоса 8 осуществляют перемешивание смолы путем ее отбора из наиболее заглубленной части наклонного днища 6 и возврата в емкость 1.

Для передачи смолы на обезвоживание циркуляционный трубопровод 7 отключают и производят подачу смолы в трубчатую печь 2, где ее нагревают до 160оС и далее подают в испаритель 3 для выделения из нее воды и легкого масла в виде паров. Из испарителя 3 обезвоженная до содержания влаги менее 1% смола принимается в механизированный отстойник 4, где происходит интенсивное осаждение фусов вследствие разрушения водосмолофусовой дисперсии в результате обезвоживания смолы. Обезвоженная и отстоенная смола с содержанием золы менее 0,1% либо передается в хранилище обезвоженной смолы 5, либо на дальнейшую переработку. Фусы после мехосветлителя с содержанием смолы менее 40% передаются на утилизационную установку.

При пропускании смолы через нагреватель и испаритель скорость разрушения дисперсии увеличивается, а содержание воды в смоле после испарителя уменьшается до ≅1% что повышает эффективность установки.

В связи с достаточно полным удалением из смолы воды в испарителе водосмолофусовая дисперсия разрушается, вследствие этого происходит интенсивное осаждение фусов из смолы, подаваемой в отстойник.

Выполнение устройства для выделения из смолы воды и фусов в установке подготовки каменноугольной смолы в виде последовательно установленных нагревателя смолы, испарителя и отстойника вместо радиального отстойника и центрифуги позволяет не только ускорить процесс разрушения дисперсии и удалить из смолы воду, находящуюся в ней в растворенном виде, но также существенно уменьшить потери смолы с фусами (на 20-30%).

Оборудование емкости смолы устройством для поддержания в смоле фусов во взвешенном состоянии позволяет передать их вместе со смолой в обезвоживатель и затем выделить эти фусы вместе с фусами, осаждающимися после термического обезвоживания в механизированном осветлителе. Это дает возможность выделить из смолы все фусы в одном месте, одинакового качества и механизированным путем. По известному способу происходит отложение части фусов в емкостях смолы, что приводит к необходимости их ручной очистки.

Для поддержания фусов во взвешенном состоянии плоскодонную емкость оборудуют специальными приспособлениями для размыва оседающих фусов, например, форсунками, либо используют емкость с наклонным днищем, оборудованную циркулирующим трубопроводом, всасывающий конец которого расположен в наиболее заглубленной части днища.

Указанные приспособления позволяют осуществлять перемешивание придонного слоя смолы и тем самым препятствовать осаждению фусов в емкости сырой смолы.

Предлагаемое техническое решение позволит существенно повысить выход смолы и продуктов ее переработки за счет снижения потерь смолы с фусами; стабилизировать работу утилизационной установки, вследствие доставки на нее фусов одного качества; исключить необходимость дополнительного обезвоживания смолы перед ректификацией и тем самым снизить энергозатраты и время на осуществление этого процесса; исключить отложения фусов в емкостях смолы и вследствие этого необходимость их ручной очистки; предотвратить отложение фусов при переработке смолы в ректификационной колонне за счет повышения полноты их выделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ ВЯЗКИХ НЕТЕКУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2016049C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КАМЕННОУГОЛЬНЫХ ФУСОВ ИЗ ВОДОСМОЛОФУСОВОЙ СМЕСИ | 1992 |

|

RU2040301C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДО-УГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581584C1 |

| СПОСОБ ПОДГОТОВКИ КАМЕННОУГОЛЬНОЙ СМОЛЫ К ДИСТИЛЛЯЦИИ | 1970 |

|

SU283233A1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОУГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ И УНИФИЦИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417245C2 |

| ОБЕЗВОЖИВАТЕЛЬ ДЛЯ СЫПУЧЕГО МАТЕРИАЛА | 1993 |

|

RU2044713C1 |

| Устройство для хранения жидких углеводородов | 1991 |

|

SU1768472A1 |

| СПОСОБ ОЧИСТКИ КОКСОВОГО ГАЗА | 2001 |

|

RU2190457C1 |

Использование: в коксохимической промышленности, в частности, в установках каменноугольной смолы к транспортировке или непосредственной переработке. Сущность изобретения: для снижения потерь каменноугольной смолы, улучшения ее качества и уменьшения отложения фусов на тарелках ректификационной колонны установка содержит: емкость сырой смолы, соединенную с устройством для выделения из смолы воды и фусов, состоящим из последовательно установленных нагревателя смолы, испарителя и отстойника, при этом емкость сырой смолы оборудована устройством, поддерживающим фусы в смоле во взвешенном состоянии. 1 з.п. ф-лы, 1 ил.

| Технологическая инструкция | |||

| Охлаждение коксового газа и конденсация смолы | |||

| Орско-Халиловский металлургический комбинат | |||

| Новотроицк, 1986. |

Авторы

Даты

1995-04-30—Публикация

1992-09-14—Подача