Изобретение относится к области металлургии, конкретно, к способам термической обработки малоуглеродистой низколегированной стали, и может быть использовано для упрочнения труб большого диаметра, листов и т.д.

Известные способы термической обработки листов и труб из малоуглеродистой низколегированной стали, включающие термоулучшение закалку и высокий отпуск, имеют существенные недостатки, главными из которых являются коробление при закалке и нестабильность механических свойств [Л.Г.Поздняков и др. "О влиянии температуры и длительности нагрева под закалку на механические свойства низколегированных сталей для труб", сб. "Термическая обработка металлов", вып. 1, 1972, М. Металлургия, с. 58-62. К.Ф.Стародубов, Л.Г.Поздняков "Термическое упрочнение двухслойных спиральношовных труб", там же, с. 62-66]

В качестве прототипа взят известный способ термической обработки труб большого диаметра (820-1220 мм) из стали 17Г1С, включающий нагрев до 920 ± 20оС, спреерное охлаждение (закалка) водой и отпуск закаленных труб при 620-650оС. [К.Ф.Стародубов и др. "Термическое упрочнение электросварных спиральношовных труб большого диаметра из сталей 17Г2СФ и 17Г1С", сб. "Термическая обработка металлов" вып. 7, 1978, М. "Металлургия", с. 14-15] После такой обработки структура металла представляет собой высокоотпущенного мартенсита (сорбит отпуска) и 10-30% свободного феррита, что обеспечивает следующий комплекс механических свойства: σт= 42-58 кг/мм2, σв= 62-78 кг/мм2, δ 16-26% КСU-40 4,0-8,8 кгс м/см2. Большой разброс прочностных и пластических свойств обусловлен различием в количестве свободного феррита в структуре стали вследствие колебаний расхода и температуры охлаждающей воды и, как следствие, неоднородности закалки [С.А.Голованенко и др. "Структура и свойства термически упрочненной стали типа 16Г2", сд. "Качественные стали и сплавы" N 2 1977, М. Металлургия, с. 29-32] Кроме того, в результате закалки с получением ≈90-70% мартенсита происходит нарушение геометрии труб, в частности, появляется овальность их сечения. Устранение свободного феррита в структуре малоуглеродистой низколегированной стали при термоулучшении по применяемой технологии практически невозможно из-за чрезвычайно большого расхода воды, не реализуемого на практике. Устранение коробления тонкостенных изделий также невозможно при закалке на мартенсит с охлаждением до низкой темпе- ратуры.

Техническим результатом изобретения является получение структуры "вырожденного " перлита (псевдоэвтектоида), исключающей нарушения геометрии изделий (например, у труб овальности, у листа неплоскостности), а также повышение хладостойкости и стабильности комплекса механических свойств без снижения прочности и пластичности.

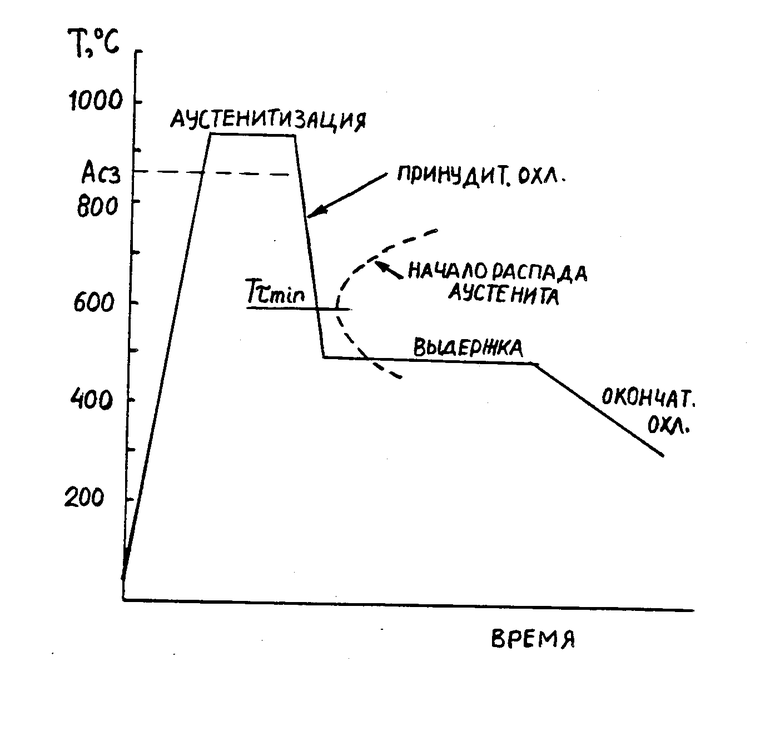

Указанный результат достигается тем, что в способе термической обработки изделий из малоуглеродистой низколегированной стали, включающем аустенитизацию и охлаждение, согласно изобретению, аустенитизацию проводят при температуре Ас3 + (60-100оС), а охлаждение ведут со скоростью, обеспечивающей сохранение аустенита до температуры T - (50-120оС), при которой проводят выдержку, где T

- (50-120оС), при которой проводят выдержку, где T температура минимальной устойчивости аустенита в области феррито-перлитного превращения. Охлаждение от температуры аустенитизации до температуры выдержки ведут водой. Охлаждение и выдержка могут быть осуществлены в ванне с температурой T

температура минимальной устойчивости аустенита в области феррито-перлитного превращения. Охлаждение от температуры аустенитизации до температуры выдержки ведут водой. Охлаждение и выдержка могут быть осуществлены в ванне с температурой T - (50-120оС), например, в селитровой. Выдержку проводят до завершения полного распада аустенита, а окончательное охлаждение ведут с произвольной скоростью. Выдержка может быть проведена до степени распада аустенита не менее 70% а окончательное охлаждение ведут медленно, например, с печью.

- (50-120оС), например, в селитровой. Выдержку проводят до завершения полного распада аустенита, а окончательное охлаждение ведут с произвольной скоростью. Выдержка может быть проведена до степени распада аустенита не менее 70% а окончательное охлаждение ведут медленно, например, с печью.

В результате термообработки по заявленному способу в металле формируется структура "вырожденного" перлита (псевдоэвтектоида), отличающаяся мелким (4-7 мкм) зерном феррита неправильной формы с сильно извилистыми границами и равномерным распределением цементита внутри и по границам зерен. Такая структура обеспечивает высокий и стабильный комплекс механических свойств.

При термообработке по предлагаемому способу исключается коробление металлургических изделий (труб, листов) за счет снижения внутренних напряжений, которые в случае формирования структуры "вырожденного" перлита значительно меньше, чем при образовании мартенсита. Кроме того, ниже уровень термических напряжений, так как резкое охлаждение производится до более высокой температуры ( ≈до 500оС), чем при закалке на мартенсит ( ≈до 20оС).

Более низкая и более высокая температура аустенитизации (по отношению к заявленной температуре) не обеспечат получение оптимального размера аустенитного зерна у малоуглеродистой низколегированной стали и затем при охлаждении не обеспечат получение конечной структуры "вырожденного" перлита. В частности, после аустенитизации при низкой температуре и охлаждения будет формироваться обычная феррито-перлитная структура; после более высокой, чем оптимальная, температуры нагрева при охлаждении будет формироваться структура видманштетта и верхнего бейнита.

Температурный интервал изотермической выдержки располагается между интервалами феррито-перлитного и бейнитного превращений. Если скорость охлаждения с температуры аустенитизации до температуры выдержки достаточна, чтобы подавить распад аустенита, то изотермическая выдержка при температуры T -(50-120оС) позволяет сформироваться из переохлажденного аустенита структуре "вырожденного" перлита. Выдержка при более высокой температуре изотермы приводит к образованию обычной феррито-перлитной структуры, при более низкой способствует формированию нежелательной структуры "сдвигового" типа (бейнита или мартенсита).

-(50-120оС) позволяет сформироваться из переохлажденного аустенита структуре "вырожденного" перлита. Выдержка при более высокой температуре изотермы приводит к образованию обычной феррито-перлитной структуры, при более низкой способствует формированию нежелательной структуры "сдвигового" типа (бейнита или мартенсита).

Использование воды в качестве охлаждающей среды обеспечивает охлаждение изделий с температуры аустенитизации до температуры T -(50-120оС) со скоростью, которая исключает распад аустенита выше температуры T

-(50-120оС) со скоростью, которая исключает распад аустенита выше температуры T -(50-120оС). Использование охлаждающих сред другого типа с меньшей охлаждающей способностью не обеспечивает необходимой скорости охлаждения.

-(50-120оС). Использование охлаждающих сред другого типа с меньшей охлаждающей способностью не обеспечивает необходимой скорости охлаждения.

Сопоставимой с водой охлаждающей способностью обладает расплавленная селитра (соль), которая будучи нагрета до температуры T -(50-120оС), обеспечивает не только необходимую скорость охлаждения изделий, но позволяет затем провести изотермическую выдержку при этой температуре.

-(50-120оС), обеспечивает не только необходимую скорость охлаждения изделий, но позволяет затем провести изотермическую выдержку при этой температуре.

Выдержку при температуре T -(50 -120оС) проводят в течение времени, необходимого для полного распада (превращения) аустенита, при этом последующее охлаждение можно производить с любой скоростью. Если время выдержки при T

-(50 -120оС) проводят в течение времени, необходимого для полного распада (превращения) аустенита, при этом последующее охлаждение можно производить с любой скоростью. Если время выдержки при T -(50-120оС) ограничено периодом частичного, но не менее 70% распада (превращения) аустенита, то последующее охлаждение необходимо проводить медленно (с печью). Степень превращения менее 70% аустенита в структуру "вырожденного" перлита при изотермической выдержке при T

-(50-120оС) ограничено периодом частичного, но не менее 70% распада (превращения) аустенита, то последующее охлаждение необходимо проводить медленно (с печью). Степень превращения менее 70% аустенита в структуру "вырожденного" перлита при изотермической выдержке при T -(50-120оС) не обеспечивает необходимого уровня механических свойств изделий.

-(50-120оС) не обеспечивает необходимого уровня механических свойств изделий.

Известны способы изотермической обработки сталей, включающие аустенитизацию выше или ниже температуры АС3, охлаждение до температуры Мн + (25-50оС) и выдержку при этой температуре, где Мн температура начала мартенситного превращения [И.С.Каменичный "Краткий справочник термиста" М.Машгиз, 1959, с. 71; авторское свидетельство СССР N 1164282 МКИ4 С 21 D 1/20, 1983 г. Указанная обработка приводит к формированию структуры, состоящей из смеси бейнита и мартенсита в различной пропорции, и применяется для высокоуглеродистых инструментальных и среднеуглеродистых конструкционных (машиностроительных) сталей. Ее применение для малоуглеродистой низколегированной стали также приведет к формированию структуры бейнита и мартенсита, которая существенно отлична от структуры "вырожденного" перлита.

Таким образом, предлагаемая обработка отличается от указанных выше температурным интервалом изотермической выдержки, типом образующейся структуры и применима к иному классу сталей строительных (трубных и др.) малоуглеродистых низколегированных.

На чертеже представлено схематическое изображение заявленного способа.

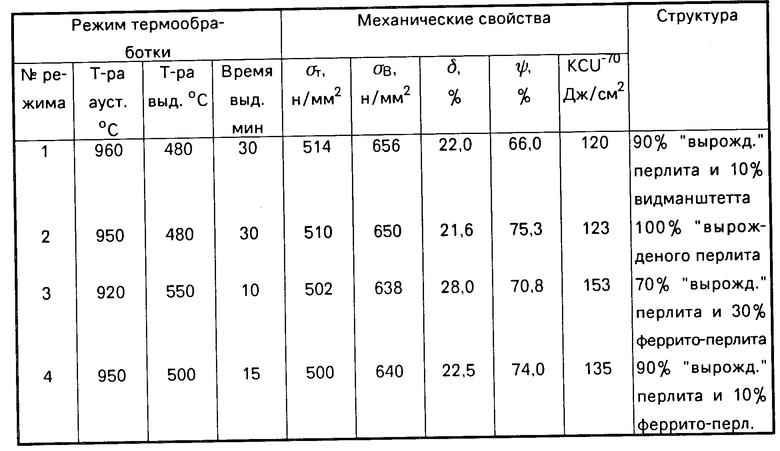

П р и м е р. Проводят термическую обработку листов толщиной 8 мм из малоуглеродистой низколегированной стали 17Г1С (0,15% углерода, 1,4% марганца, 0,41% кремния, 0,025% фосфора, 0,01% серы, 0,028% алюминия, 0,008% азота, остальное железо). Критические точки стали 17Г1С: АС3 860оС, АС1 730оС, температура минимальной устойчивости аустенита в области феррито-перлитного превращения T =600оС. Режимы обработки и получающиеся после нее свойства приведены в таблице.

=600оС. Режимы обработки и получающиеся после нее свойства приведены в таблице.

Для режимов 1, 2 и 3 охлаждение с температуры аустенитизации до температуры изотермической выдержки и сама выдержка проведены в селитровой ванне. Для режима 4 охлаждение с температуры аустенитизации до температуры выдержки проведено водой, а выдержка в печи. Как видно из таблицы, изменение режимов обработки в пределах заявленных интервалов температуры аустенитизации, температуры и времени выдержки не вызывает большого разброса значений характеристик механических свойств. Достигаются высокие значения хладостойкости (КСU-70 > 100 Дж/см2).

Коробление листов после обработки по указанным в примере режимам, определяемое как отклонение от плоскостности на 1 м длины листа, не превышает величины 10 мм, предусмотренной для улучшенной плоскостности [ГОСТ 19903-74]

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ МАЛОУГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2038390C1 |

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА УСТОЙЧИВОСТЬ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2337145C2 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| Способ термической обработки изделий | 1986 |

|

SU1373735A1 |

| Способ обработки заготовок | 1990 |

|

SU1807083A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

Изобретение относится к металлургии, конкретно к способам обработки малоуглеродистой низколегированной стали, и может быть использовано для упрочнения труб большого диаметра, листов и т.д. Техническим результатом является получение структуры "вырожденного" перлита(псевдоэвтектоида), исключающей нарушения геометрии изделий (например, у труб - овальности, у листа - неплоскостности), а также повышение хладостойкости и стабильности комплекса механических свойств без снижения уровня прочности и пластичности. Сущностью изобретения является термическая обработка изделий, включающая аустенитизацию при Ac3+ (60 - 100°C) и охлаждение со скоростью, обеспечивающей сохранение аустенита до температуры  при которой проводят выдержку, где

при которой проводят выдержку, где  - температура минимальной устойчивости аустенита в области феррито - перлитного превращения. Охлаждение до температуры выдержки проводят водой или в ванне с температурой

- температура минимальной устойчивости аустенита в области феррито - перлитного превращения. Охлаждение до температуры выдержки проводят водой или в ванне с температурой  При этом, если выдержку проводят до полного распада аустенита, то окончательное охлаждение ведут с произвольной скоростью. Если выдержку проводят до степени распада аустенита не менее 70%, то окончательное охлаждение ведут медленно. 4 з.п. ф-лы, 1 ил.

При этом, если выдержку проводят до полного распада аустенита, то окончательное охлаждение ведут с произвольной скоростью. Если выдержку проводят до степени распада аустенита не менее 70%, то окончательное охлаждение ведут медленно. 4 з.п. ф-лы, 1 ил.

при которой проводят выдержку, где

при которой проводят выдержку, где  температура минимальной устойчивости аустенита в области ферритоперлитного превращения.

температура минимальной устойчивости аустенита в области ферритоперлитного превращения.

4. Способ по п.1 или 2, или 3, отличающийся тем, что выдержку проводят до завершения полного распада аустенита, а окончательное охлаждение ведут с произвольной скоростью.

| Стародубов К.Ф | |||

| и др | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Сб | |||

| Термическая обработка металлов, вып.7, 78 | |||

| М.: Металлургия, с.14-15. | |||

Авторы

Даты

1995-04-30—Публикация

1993-06-03—Подача