со со

00

ел

Изобретение относится к термической обработке и может быть использовано в машиностроении при изготовлении изделий из низколегированных и легированных марок сталей.

Цель изобретения - повышение механических свойств изделия и технологичности процесса термической обработки,

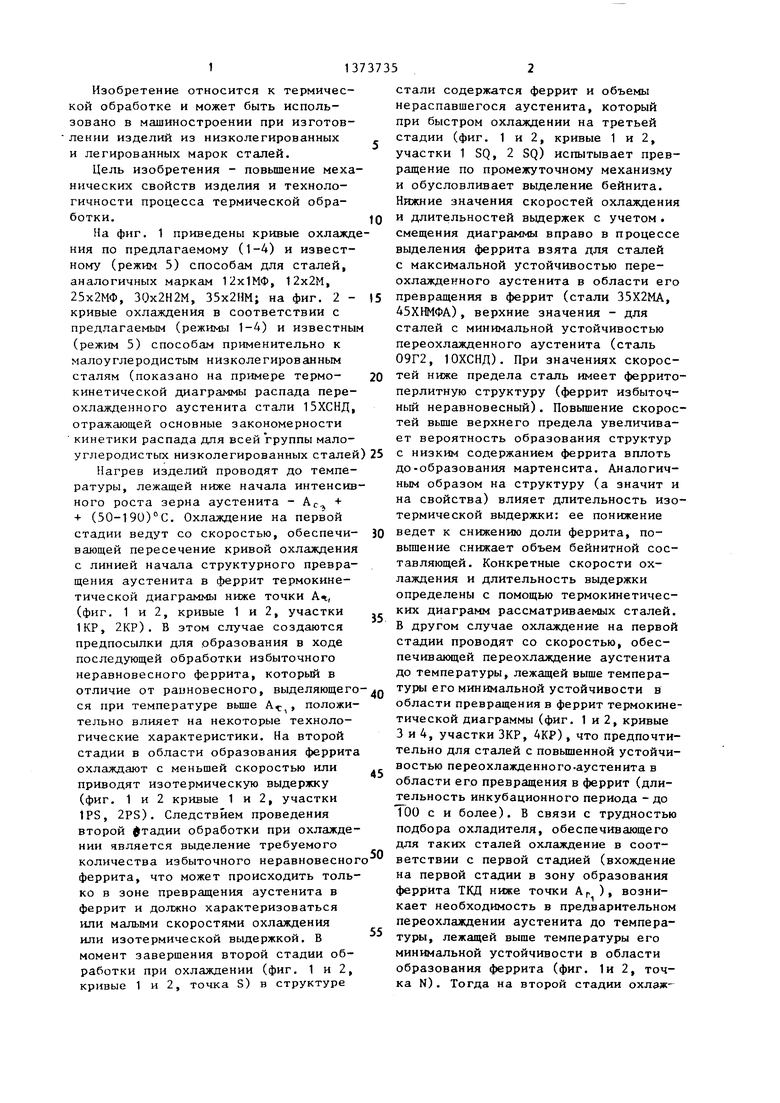

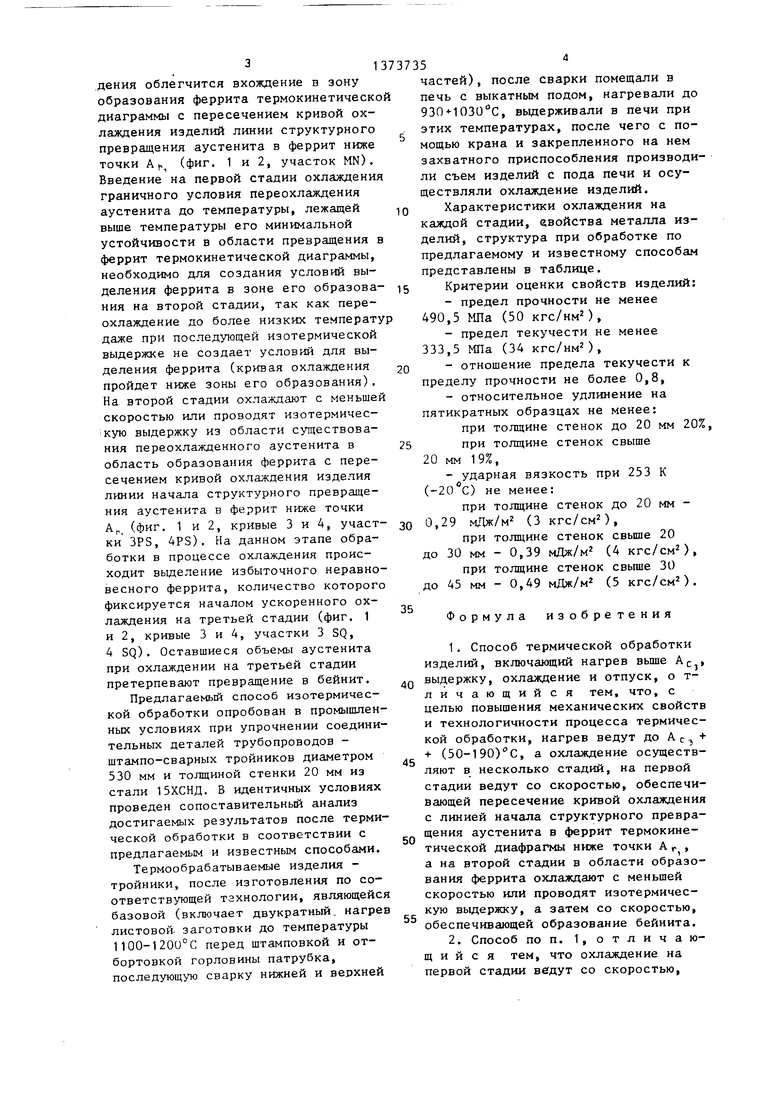

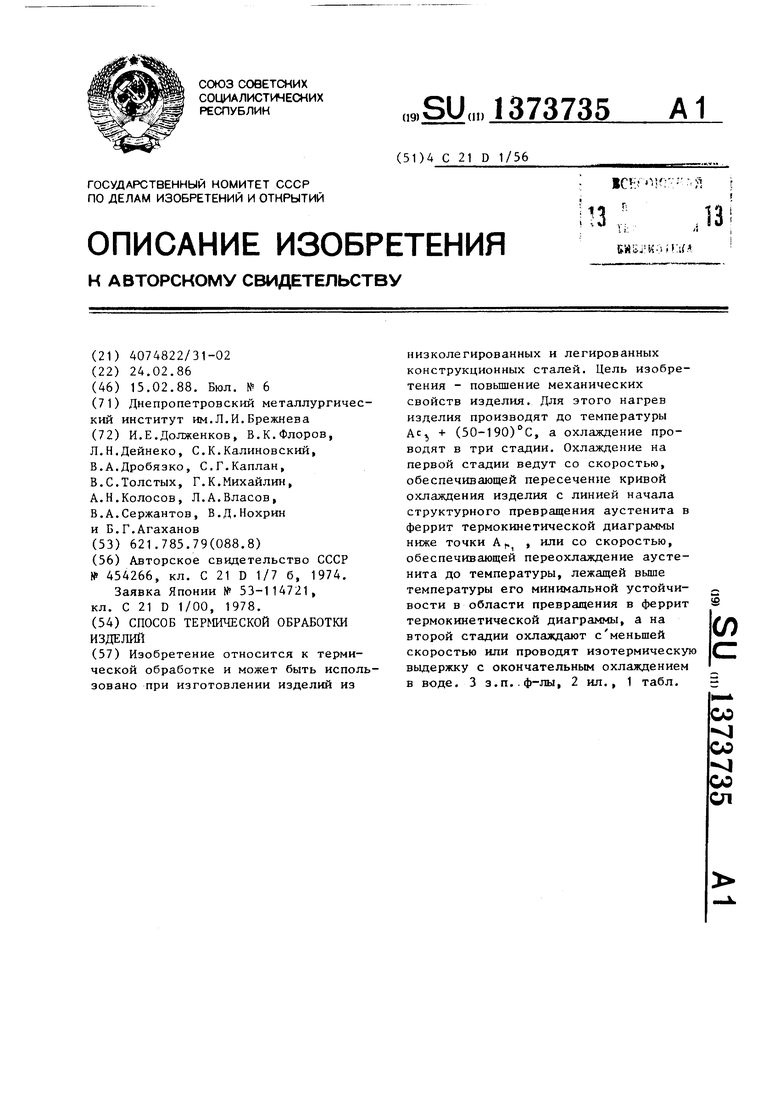

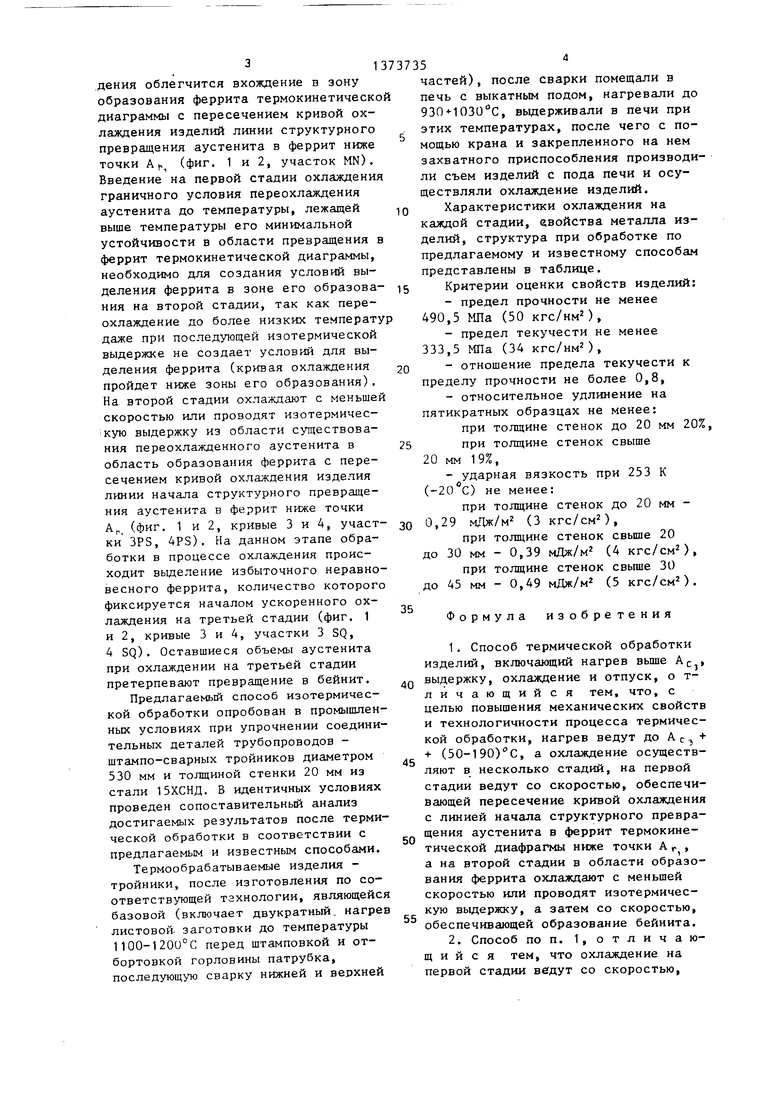

На фиг. 1 приведены кривые охлаждния по предлагаемому (1-А) и известному (режим 5) способам для сталей, аналогичных маркам 12х1МФ, 12х2М, 25х2МФ, ЗОх2Н2М, 35х2НМ; на фиг. 2кривые охлаждения в соответствии с предлагаемым (режимы 1-4) и известны (режим 5) способам применительно к малоуглеродистым низколегированным сталям (показано на примере термо- кинетической диаграммы распада переохлажденного аустенита стали 15ХСНД, отражающей основные закономерности кинетики распада для всей группы малоуглеродистых низколегированных сталей

Нагрев изделий проводят до температуры, лежащей ниже начала интенсивного роста зерна аустенита - АС, + + (50-190)°С. Охлаждение на первой стадии ведут со скоростью, обеспечи- вающей пересечение кривой охлаждения с линией начала структурного превращения аустенита в феррит термокинетической диаграммы ниже точки Ач,, (фиг. 1 и 2, кривые 1 и 2, участки 1КР, 2КР). В этом случае создаются предпосылки для образования в ходе последующей обработки избыточного неравновесного феррита, который в отличие от равновесного, выделяющего ся при температуре выше А, положительно влияет на некоторые технологические характеристики. На второй стадии в области образования феррит охлаждают с меньшей скоростью или приводят изотермическую выдержку (фиг. 1 и 2 кривые 1 и 2, участки IPS, 2PS). Следствием проведения второй Стадии обработки при охлаждении является выделение требуемого количества избыточного неравновесно феррита, что может происходить только в зоне превращения аустенита в феррит и должно характеризоваться или малыми скоростями охлаждения или изотермической выдержкой. В момент завершения второй стадии обработки при охлаждении (фиг. 1 и 2, кривые 1 и 2, точка S) в структуре

0 5

0 , Q ,

0

5

стали содержатся феррит и объемы нераспавшегося аустенита, который при быстром охлаждении на третьей стадии (фиг. 1 и 2, кривые 1 и 2, участки 1 SQ, 2 SQ) испытывает превращение по промежуточному механизму и обусловливает выделение бейнита. Нижние значения скоростей охлаждения и длительностей выдержек с учетом . смещения диаграммы вправо в процессе выделения феррита взята для сталей с максимальной устойчивостью переохлажденного аустенита в области его превращения в феррит (стали 35Х2МА, 45ХНМФА), верхние значения - для сталей с минимальной устойчивостью переохлажденного аустенита (сталь 09Г2, ЮХСНД). При значениях скоростей ниже предела сталь имеет феррито- перлитную структуру (феррит избыточный неравновесный). Повышение скоростей вьше верхнего предела увеличивает вероятность образования структур с низким содержанием феррита вплоть до-образования мартенсита. Аналогичным образом на структуру (а значит и на свойства) влияет длительность изотермической выдержки: ее понижение ведет к снижению доли феррита, повышение снижает объем бейнитной составляющей. Конкретные скорости охлаждения и длительность выдержки определены с помощью термокинетических диаграмм рассматриваемых сталей. В другом случае охлаждение на первой стадии проводят со скоростью, обеспечивающей переохлаждение аустенита до температуры, лежащей выше темпера- туры его минимальной устойчивости в области превращения в феррит термокинетической диаграммы (фиг. 1 и 2, кривые 3 и 4, участки ЗКР, 4КР), что предпочтительно для сталей с повышенной устойчивостью переохлажденного-аустенита в области его превращения в феррит (длительность инкубационного периода -до 100 с и более). В связи с трудностью подбора охладителя, обеспечивающего для таких сталей охлаждение в соответствии с первой стадией (вхождение на первой стадии в зону образования феррита ТКД ниже точки А ), возникает необходимость в предварительном переохлаждении аустенита до температуры, лежащей выше температуры его минимальной устойчивости в области образования феррита (фиг. 1и 2, точка N). Тогда на второй стадии охлэж.дения облегчится вхождение в зону образования феррита термокинетическ диаграммы с пересечением кривой охлаждения изделий линии структурного превращения аустенита в феррит ниже точки А f, (фиг. 1 и 2, участок MN). Введение на первой стадии охлаждени граничного условия переохлаждения аустенита до температуры, лежащей выше температуры его минимальной устойчивости в области превращения в феррит термокинетической диаграммы, необходимо для создания условий выделения феррита в зоне его образования на второй стадии, так как переохлаждение до более низких температу даже при последующей изотермической выдержке не создает условий для выделения феррита (кривая охлаждения пройдет ниже зоны его образования), На. второй стадии охлаждают с меньшей скоростью или проводят изотермическую выдержку из области существования переохлажденного аустенита в область образования феррита с пересечением кривой охлаждения изделия линии начала структурного превращения аустенита в феррит ниже точки Ар, (фиг, 1 и 2, кривые 3 и А, участки 3PS, 4PS). На данном этапе обработки в процессе охлаждения происходит выделение избыточного неравновесного феррита, количество которого фиксируется началом ускоренного охлаждения на третьей стадии (фиг. 1 и 2, кривые 3 и 4, участки 3 SQ, 4 SQ). Оставшиеся объемы аустенита при охлаждении на третьей стадии претерпевают превращение в бейнит.

Предлагаемый способ изотермической обработки опробован в промышленных условиях при упрочнении соединительных деталей трубопроводов - штампо-сварных тройников диаметром 530 мм и толщиной стенки 20 мм из стали 15ХСНД. В идентичных условиях проведен сопоставительный анализ достигаемых результатов после термической обработки в соответствии с предлагаемым и известным способами.

Термообрабатываемые изделия - тройники, после изготовления по соответствующей технологии, являющейся базовой (включает двукратный, нагрев листовой, заготовки до температуры 1100-1200°С перед штамповкой и от- бортовкой горловины патрубка, последующую сварку нижней и верхней

частей), после сварки помещали в печь с выкатным подом, нагревали до , выдерживали в печи при этих температурах, после чего с помощью крана и закрепленного на нем захватного приспособления производили съем изделий с пода печи и осуществляли охлаждение изделий.

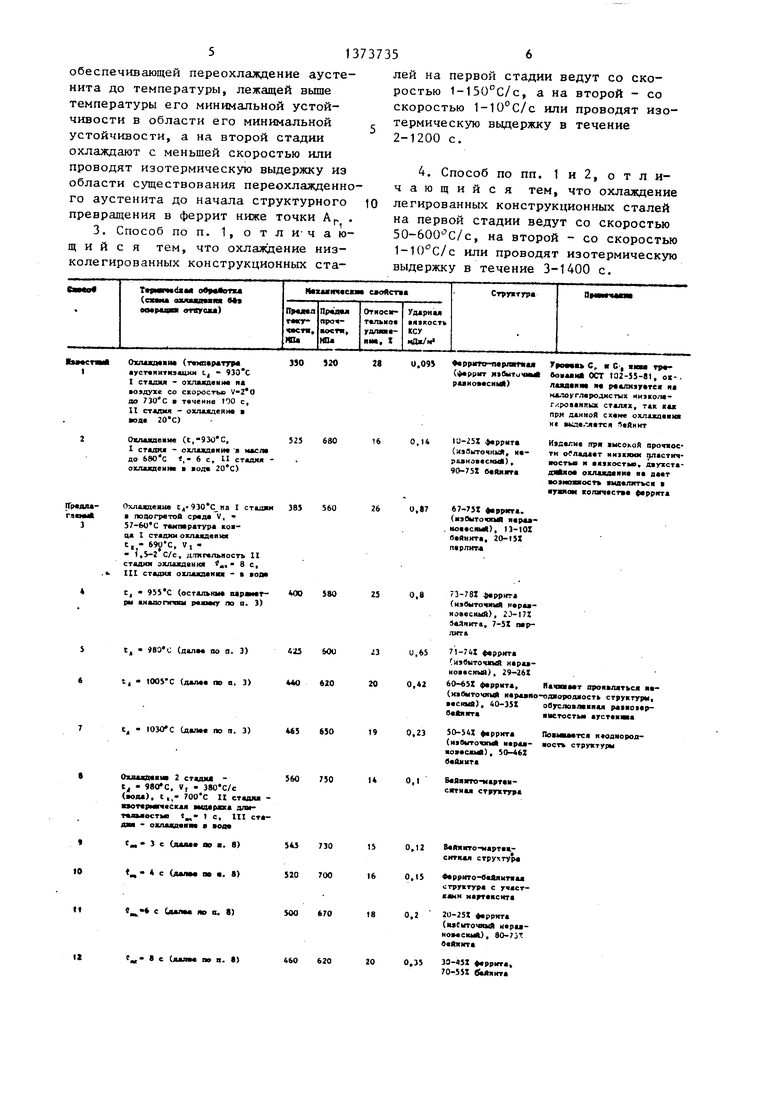

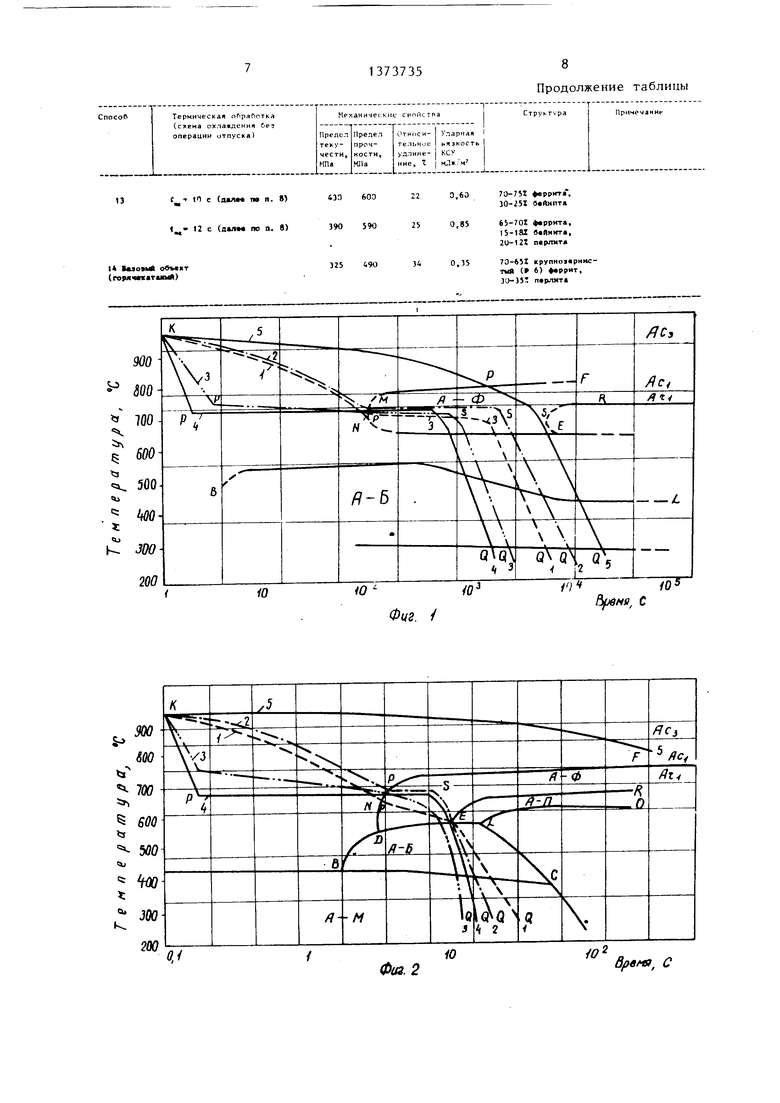

Q Характеристики охлаждения на каждой стадии, двойства металла изделий, структура при обработке по предлагаемому и известному способам представлены в таблице.

5 Критерии оценки свойств изделий:

-предел прочности не менее 490,5 Ша (50 кгс/нм),

-предел текучести не менее 333,5 МПа (34 кгс/нм),

-отношение предела текучести к пределу прочности не более 0,8,

-относительное удлинение на пятикратных образцах не менее:

при толщине стенок до 20 мм 20%, 5 при толщине стенок свыше 20 мм 19%,

-ударная вязкость при 253 К (-20 С) не менее:

при толщине стенок до 20 мм - 0,29 мДж/м (3 кгс/см),

при толщине стенок свьш1е 20 до 30 мм - 0,39 мДж/м (4 кгс/см),

при толщине стенок свыше 30 до 45 мм - 0,49 мДж/м (5 кгс/см).

0

0

Формула изобретения

1. Способ термической обработки изделий, включающий нагрев вьш1е А выдержку, охлаждение и отпуск, о т- личающийся тем, что, с целью повышения механических свойств и технологичности процесса термической обработки, нагрев ведут до А с о, + + (50-190) С, а охлаждение осуществляют в несколько стадий, на первой стадии ведут со скоростью, обеспечивающей пересечение кривой охлаждения с линией начала структурного превращения аустенита в феррит термокинетической диафрагмы ниже точки А , а на второй стадии в области образования феррита охлаждают с меньшей скоростью нпи проводят изотермическую вьодержку, а затем со скоростью, беспечивающей образование бейнита.

2. Способ по п. 1, отличаюийся тем, что охлаждение на ервой стадии ведут со скоростью.

513737

обеспечивающей переохлаждение аусте- нита до температуры, лежащей выше температуры его минимальной устойчивости в области его минимальной с устойчивости, а на второй стадии охлаждают с меньшей скоростью или проводят изотермическую выдержку из области существования переохлажденного аустенита до начала структурного ю превращения в феррит ниже точки А . 3. Способ по п. 1, о т л И ч а ю- щ и и с я тем, что охлаждение низколегированных конструкционных сталей на первой стадии ведут со скоростью 1-150°С/с, а на второй - со скоростью 1-10°С/с или проводят изотермическую выдержку в течение 2-1200 с.

4. Способ по пп. 1 и 2, о т л и- чающийся тем, что охлаждение легированных конструкционных сталей на первой стадии ведут со скоростью 50-600 С/с, на второй - со скоростью или проводят изотермическую выдержку в течение 3-1400 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2256705C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2277593C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2265066C2 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ отжига стальных заготовок | 1979 |

|

SU825653A1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2318879C1 |

| Способ термической обработки листовой малоуглеродистой низколегированной стали | 1979 |

|

SU931759A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ АЛЮМИНИЕМ | 2009 |

|

RU2431696C2 |

Изобретение относится к термической обработке и может быть использовано при изготовлении изделий из низколегированных и легированных конструкционных сталей. Цель изобретения - повышение механических свойств изделия. Для этого нагрев изделия производят до температуры АС,, + (50-190)°С, а охлаждение проводят в три стадии. Охлаждение на первой стадии ведут со скоростью, обеспечивающей пересечение кривой охлаждения изделия с линией начала структурного превращения аустенита в феррит термокинетической диаграммы ниже точки А f. , или со скоростью, обеспечивающей переохлаждение аустенита до температуры, лежащей вьше температуры его минимальной устойчивости в области превращения в феррит термокинетической диаграммы, а на второй стадии охлаждают с меньшей скоростью или проводят изотермическую выдержку с окончательным охлаждением в воде. 3 З.П..Ф-ЛЫ, 2 ил., 1 табл. (Л

епм

I

Охпмжа а (ттл лгпяПО )21)28

УСТ111ИТК1Ш1ИИ t, -

Iстадия - охлжхденн ял оэдухе со скорость до 730°С течение 100 с,

IIстАПня - охлжхдснив о )

Ожшшекме (С,, 6вО16

I стадия - охлаждение в масла до ,- 6 с, II стадхя - охлажденпа вод )

СЪиихцеш Сд 930 С 11а I стадш Зв$ 56026

I подогретой срада V, 57-60 С такпаратура коаоа I стаднн охлаааевня

с, - . V, .

1,5-2 С/с, длпгальяость II

стадия ошиждвын) «. - В с,

III стадхя охлатааяня - аола

t, - (остальим паршмт- 400 58023

рм анадогичяы режмсу по а. 3)

t, - (далм по а. 3)415 60013

t, - t005 C (далаа по а. 3)440 6ZO20

с, - (дал по п. 3)4«; 6)019

Охлахмяиа 2 стадмв -

С, , , -

(ода). с., 700 С 11 стащи нютармгмская мимржха оп т дм1асты9 « 1 с, III стадт - а «оо

(«3с Оиш 00 а. 8)

to

„ 4 с Оилм во . 8)520 70016

II

с (даяаа яо о, О500 67018

IS

с..- 8 с (даям по а. 62020

09}

,14

Фа ppim-tMpfliitiiaii (фаррит NiOMTuiMUl равновасный)

IU-25Z (арр|1та (иэЯьггочккй, на- р&вновасныЯ). 90-75Z

Трех С, к С-, вив вовавн ОСТ 102-55-81, ох-. лаядавм и р«али1гате« на

кдлоуглароднстых иинола- глрованкис сталях, так ках прк длиной схане охлажданив НС выаа- латся Чайнит

Иэдалие лря высокой apotraoc- тн обладает г ластт- востыо м ая9| осты9, двухста- дявяо охлахдаяиа яа даат воамоявость яыдалктъся в яупам количаства фаррита

67-751 фарркта. (иэвыточюМ иарАв . новасный), I3-10Z байнита. 20-I5Z парлига

73-78Z фаррита (нэбмточяый нарав- новесный), 23-I7Z 9аяя1гга. 7-5Z пар- дитя

71-7111 фаррнта (избыточные нарав- иоааснмй), 29-261 60-65Х фаррита

Начшаат проявляться ррмта.пачш1аат проявляться на(шОнточяый наравяо-одмородвость структурм, васный). 40-35Хобгсловлаявая ра во арбайяятаяистосты аустаяява

50-34Z фаррита {ивЧгточт нарая- товасж141). 5Q-46Z баймита

BaaBinv iapTaB- сотная структура

Вайякто-мартав.- снтяая структура

Фаррито-байянтвая структура с участками иартанскга

2U-25t фаррнта (мСыточный нарал- HOB«ciuriO, вО-73Г байннта

30-45Z фаррита. 70-55Х балнита

Пов1«аатся нмднород- вост структуры

iO

1373735

8 Продолжение таблицы

/О/ОФиг. /

WJ, С

Фаз. 2

Время, С

| Способ термической обработки стальных изделий | 1972 |

|

SU454266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-15—Публикация

1986-02-24—Подача