Изобретение относится к металлургии стали и может быть использовано при изготовлении высокопрочных, стойких к сульфидному растрескиванию, хладостойких и коррозионностойких труб нефтяного сортамент из углеродистых и легированных с сильными карбидообразующими элементами (Cr, Mo, V, Nb и др.) сталей.

Известен способ термической обработки из малоуглеродистых марганцовистых сталей, заключающийся в том, что трубы с температуры конца прокатки охлаждают на воздухе, нагревают до температур 760-790°С, охлаждают в воде, затем осуществляют дополнительный нагрев до 670-700°С с охлаждением на воздухе [пат. РФ №2048542, М. кл. С 21 D 8/10, опубл. 20.11.95].

Способ используют при термической обработке труб нефтяного сортамента с пределом текучести 379-552 Н/м2, стойких к сульфидному растрескиванию под напряжением в средах, содержащих природный и бактериальный сероводород.

Однако, как показала практика, этот способ не пригоден для изготовления труб более высоких групп прочности, при производстве которых используют стали, легированные хромом, молибденом, ванадием. В связи с повышением устойчивости стали к отпуску дополнительный нагрев после закалки до температур 670-700°С без выдержки не позволяет получать требуемое разупрочнение и, соответственно, необходимую стойкость к сульфидному растрескиванию.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ термической обработки труб из низколегированных сталей, содержащих хром, молибден и ванадий, включающий нагрев до 760-810°С, охлаждение в воде, повторный нагрев до 630-720°С, выдержку и охлаждение на воздухе [пат. РФ №2112050, М. кл. С 21 D 8/10, опубл. 27.05.98].

Данный способ позволяет получать трубы групп прочности L-80 по API 5 СТ и Кс, Ее по ТУ 14-161-173, стойкие к сульфидному растрескиванию.

Недостатком этого способа является применение нагрева в межкритическом интервале температур (760-810°С), то есть в структуре закаленных труб присутствует 10-20% доэвтектоидного феррита, что недопустимо для труб групп прочности L-80, С-90 и Т-95, выпускаемых по API 5 СТ. Повышение температуры нагрева выше Ас3 при охлаждении в воде приводит к появлению в трубах из легированных сталей торцевых закалочных трещин и недопустимому короблению концов. Для сталей, легированных хромом, молибденом и ванадием, обычно применяется закалка в техническом масле или специальных закалочных средах, использование которых невозможно при непрерывно-последовательном спрейерном охлаждении. Кроме того, применение двухкратного отпуска (без выдержки и с выдержкой) нетехнологично, так как нарушается непрерывность процесса и существенно повышаются энергозатраты и стоимость продукции.

Задачей изобретения является разработка способа термической обработки, который путем управления процессом охлаждения стабильно обеспечивает требуемую мартенситную прокаливаемость в трубах как из углеродистых, так и из легированных марок стали и исключает вероятность трещинообразования.

Поставленная задача достигается тем, что в способе термической обработки труб, включающем нагрев, выдержку, охлаждение водой в спрейере и отпуск с выдержкой, нагрев ведут до температуры Ас3 +20-50°С, а охлаждение осуществляют в три стадии, на первой из которых трубы охлаждают со средней скоростью 60-85°С/с в течение 2-4 с; на второй - со средней скоростью 35-50°С/с в течение 6-8 с; на третьей - со средней скоростью 10-15°С/с в течение 10-13 с до температуры 100-150°С, а отпуск осуществляют с выдержкой не менее 30 мин.

Данный способ дает возможность использовать для изготовления труб нефтяного сортамента с пределом текучести 379-965 Н/м2 различные по химическому составу стали. Повышение температуры нагрева до Ас3 +20-50°С по сравнению с прототипом вызвано необходимостью полной аустенитизации в связи с недопустимостью в структуре высокопрочных труб, труб, стойких к сульфидному растрескиванию, хладостойких и коррозионностойких доэвтектоидного феррита.

Режим охлаждения по предлагаемому способу предусматривает для обеспечения требуемой прокаливаемости наиболее высокую скорость охлаждения в верхнем интервале (от температуры аустенитизации до бейнитной области превращения) и замедленную скорость в нижнем интервале температур металла. Это вызвано тем, что мартенситная точка большинства используемых при изготовлении этих труб сталей лежит в области температур ~350-200°С и в случае охлаждения с высокой скоростью в нижнем интервале температур происходит суммирование термических и структурных напряжений, приводящих к появлению закалочных трещин или сильному короблению (продольному искривлению и овализации концов). Параметры охлаждения по способу выбраны с учетом требований к структуре и свойствам высокопрочных, стойких к сульфидному растрескиванию, хладостойких и коррозионностойких труб и являются универсальными для применяемых при их изготовлении углеродистых и легированных сильными карбидообразующими элементами (Cr, Mo, V, Nb и др.) марок стали.

Первая стадии охлаждения происходит со скоростью 60-85°С/с в течение 2-4 с. При этом на сталях типа 20,20Ф обладающих низкой прокаливаемостью на мартенсит, обеспечивается подавление диффузионного феррито-перлитного распада. Снижение интенсивности охлаждения в этом интервале приводит к появлению недопустимых для хладостойких, коррозионностойких и стойких к сульфидному растрескиванию труб структурных составляющих - доэвтектоидного феррита и перлита, а увеличение скорости охлаждения выше 60-85°С/с резко повышает расход воды.

На второй стадии охлаждения со скоростью 35-50°С/с в течение 6-8 с обеспечивается практически полное подавление бейнитного распада, что позволяет получать мартенситную прокаливаемость, требуемую стандартами для высокопрочных, стойких к сульфидному растрескиванию, хладостойких и коррозионностойких труб, изготавливаемых из сталей типа 26ХМФА и 30ХМА.

Третья стадия охлаждения осуществляется в области мартенситного превращения со скоростью 10-15°С/с, меньшей, чем в техническом масле, в течение 10-13 с. При такой скорости охлаждения и, так как температура охлаждаемых труб не опускается ниже 100-150°С, уровень остаточных напряжений значительно меньше, чем при традиционном охлаждении водой до цеховой температуры (по прототипу).

Таким образом, при предлагаемых в способе условиях охлаждения обеспечивается необходимая прокаливаемость применяемых для изготовления высокопрочных, стойких к сульфидному растрескиванию, хладостойких и коррозионностойких труб марок стали, а вероятность коробления и растрескивания труб сведена к минимуму, т.е. обеспечивается решение поставленной в изобретении задачи.

При отпуске с выдержкой не менее 30 мин достигается оптимальная мелкодисперсная однородная структура, состоящая из мелких субзерен и равномерно распределенных сфероидизированных карбидов. Такая структура гарантированно обеспечивает получение в трубах требуемого уровня механических и коррозионных свойств.

Предлагаемый способ термической обработки труб осуществляется следующим образом.

Трубы из углеродистых и легированных марок стали нагревают в печи с шагающим балками до температур в интервале 820-920°С в зависимости от значений Ас3 конкретной стали. Точность нагрева металла в печи составляет ±7°С. Охлаждение труб осуществляют в спрейере, состоящем из четырех регулируемых секций. Для предотвращения коробления и исключения попадания воды внутрь трубы при охлаждении изменяется направление подачи струй воды при прохождении труб в трех первых секциях. Скорость охлаждения по длине спрейера регулируется изменением расхода воды по секциям. Это позволяет проводить охлаждение с температуры аустенитизации в течение 3 с со средней скоростью до 85°С/с, затем в течение 6 с со скоростью до 50°С/с, а затем в течение 12 с со скоростью до 15°С/с до температуры 120-140°С. Далее трубы поступают в печь с шагающими балками для отпуска с выдержкой в течение 40 мин при температуре 680-720°С. Точность нагрева металла составляет ±5°С.

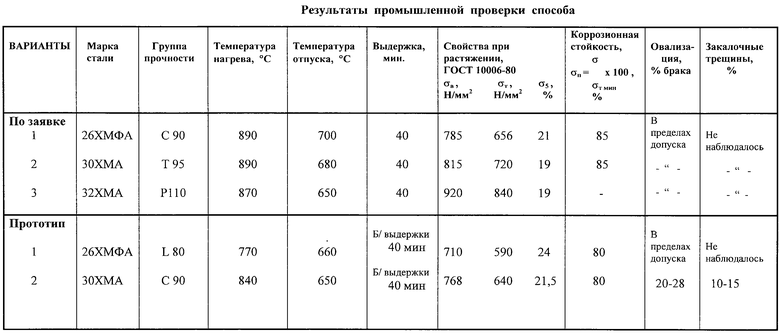

Способ был опробован в промышленных условиях ОАО “Синарский трубный завод” и дал следующие результаты, приведенные в таблице. Из данных таблицы видны высокие результаты, относящиеся к задаче изобретения по сравнению с прототипом. Способ позволяет получать после одинарного отпуска с выдержкой высокопрочные, стойкие к сульфидному растрескиванию, хладостойкие и коррозионностойкие трубы (более высоких групп прочности L-80, С-90, Т-95, Р 110), чем после двухкратного отпуска по прототипу, кроме того, предлагаемый регулируемый режим охлаждения водой, гарантирует отсутствие закалочных трещин и недопустимого коробления.

Таким образом, решена задача создания способа термической обработки, позволяющего использовать углеродистые и легированные стали для изготовления высокопрочных, стойких к сульфидному растрескиванию, хладостойких и коррозионностойких труб, в которых стабильно обеспечивается требуемая мартенситная прокаливаемость, высокий уровень свойств и исключается вероятность трещинообразования и недопустимого коробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПЛЕКСНО-ЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2564196C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| Способ получения низкоуглеродистой мартенситной стали | 2020 |

|

RU2760140C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

Изобретение относится к изготовлению высокопрочных, стойких к сульфидному растрескиванию, хладостойких и коррозионностойких труб нефтяного сортамента из углеродистых и легированных сильными карбидообразующими элементами (Cr, Мо, V, Nb и др.) сталей. Способ термической обработки труб включает нагрев до температуры Ас3+20-50°С, охлаждение водой в спрейере в три стадии, на первой из которых трубы охлаждают со средней скоростью 60-85°С/с в течение 2-4 с; второй - со средней скоростью 35-50°С/с в течение 6-8 с, на третьей - со средней скоростью 10-15°С/с в течение 10-13 с до температуры 100-150°С, а отпуск осуществляют с выдержкой не менее 30 мин. Изобретение обеспечивает требуемую мартенситную прокаливаемость в трубах из углеродистых и легированных марок стали и исключает вероятность коробления и трещинообразования. 1 табл.

Способ термической обработки труб, включающий нагрев, охлаждение водой в спрейере и отпуск с выдержкой, отличающийся тем, что нагрев ведут до температур Ас3+20÷50°С, а охлаждение осуществляют в три стадии, на первой из которых трубы охлаждают со средней скоростью 60-85°С/с в течение 2-4 с, второй - со средней скоростью 35-50°С/с в течение 6-8 с, на третьей - со средней скоростью 10-15°С/с в течение 10-13 с до температуры 100-150°С, а отпуск осуществляют с выдержкой не менее 30 мин.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

| Способ термической обработки холодно-и теплодеформированных труб | 1989 |

|

SU1717652A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

Авторы

Даты

2004-06-20—Публикация

2003-07-23—Подача