Изобретение относится к области металлургии железа, более конкретно к изменению физических свойств стали путем деформации, в том числе горячей, и может быть использовано при обработке давлением заготовок и деталей высоконагруженных конструкций из сталей.

Стали являются довольно технологичным материалом и хорошо поддаются обработке давлением. Как правило, стали деформируют в аустенитной области, где они имеют наиболее высокую технологическую пластичность. Известные способы обработки сталей в основном касаются формоизменения заготовок, а требуемые свойства обеспечиваются преимущественно термической обработкой.

Известен способ обработки сталей в неаустенитной области [2]. Это специфическая схема обработки с целью получения листов определенной формы из малоуглеродистой стали. Сталь подвергают прокатке в интервале температур 200-800oС за ≥1 пропуск и отжигают при 400-900oС или прокатывают в интервале температур 300-Arз за ≥1 пропуск с обжатием ⊂35%.

Известные способы не решают проблемы получения высоких прочностных свойств за счет измельчения структуры. Более того, задача формирования субмикрокристаллической (СМК) структуры в сталях до недавнего времени не ставилась. Тогда как это весьма актуально, особенно для термически неупрочняемых сталей. При отсутствии нормального мартенситного превращения возможны два пути повышения прочности в сталях: 1) субструктурное упрочнение, 2) зернограничное упрочнение путем формирования субмикрокристаллической (СМК) и нанокристаллической (НК) структур, в том числе за счет использования деформационного мартенситного и обратного превращений в аустенитных и аустенито-ферритных сталях.

Субструктурное упрочнение заключается в создании в ходе деформации развитой субзеренной структуры. При этом требуется приложение значительных деформаций и достигается повышение прочности не более чем на 20-40%.

Зернограничное упрочнение описывается соотношением Холла-Петча, согласно которому прочность находится в обратно пропорциональной зависимости от размера зерен. Причем обнаружено, что в области размеров зерен менее 1 мкм изменяется угол наклона зависимости Холла-Петча и имеет место резкий рост прочности. Формирование зерен СМК размеров также требует приложения больших деформаций, при этом возможно весьма эффективное (двух-трехкратное) упрочнение. Кроме высокой прочности, СМК и НК структурные состояния обеспечивают достижение уникальных свойств: повышенной вязкости, износостойкости и коррозионной стойкости, демпфирующих способностей и более низкой температуры порога хрупко-вязкого перехода.

Таким образом, актуальна проблема получения в сталях микроструктуры с размером зерен менее 1 мкм - субмикрокристаллической структуры.

Известен способ получения СМК структуры в аустенитных сталях, в котором, используя деформационное мартенситное и обратное α′-γ-превращения, формируют структуру аустенита с субмикронными зернами, обладающую как высокими прочностными характеристиками, так и хорошей коррозионной стойкостью. Сущность способа заключается в термомеханической обработке, включающей деформацию в изотермических условиях при 900-1000oС со степенью не менее 60% и закалку в воду после прекращения деформации, охлаждение при -196oС и деформацию для мартенситного превращения, нагрев непосредственно после холодной деформации при 630-650oС для обратного α′-γ-превращения. На стадии получения мелкозернистой структуры аустенита используют температурно-скоростные режимы и степень деформации, обеспечивающие динамическую рекристаллизацию (ДР) (SU 1733485, C 21 D 6/00, 15.05.1992).

Однако данный способ применим к узкому кругу сталей, так как он может быть осуществлен только с использованием специфического механизма, а именно деформационного мартенситного превращения в аустенитной фазе.

Задача изобретения - получение мелкозернистой, преимущественно СМК структуры для широкого круга сталей. Дополнительной задачей изобретения является получение в аустенитных сталях НK структуры.

Поставленная задача решается способом обработки сталей, заключающимся в измельчении микроструктуры посредством пластической деформации, отличающимся тем, что обработку осуществляют в температурном интервале 1000-400oС за один или несколько этапов с поэтапным регламентированным снижением температуры до получения конечного размера зерен DКР, при этом непосредственно после каждого этапа деформации выше температуры последнего фазового превращения или температуры выделения вторичных фаз проводят охлаждение с регламентированной скоростью, предотвращающее перлитное превращение или подавляющее выделение вторичных фаз.

Поставленная задача решается также, если:

- деформацию сталей, имеющих фазовые превращения, проводят в интервале 1000-400oС со снижением температуры на каждом последующем этапе, при этом деформацию на каждом последующем этапе ведут в другой фазовой области, но не более чем на 200oС в последней фазовой области;

- деформацию сталей, не имеющих фазовых превращений, проводят в интервале 1000-400oС со снижением температуры на каждом этапе на 50-200oС с учетом особенностей протекания динамической рекристаллизации и технологической пластичности стали;

- после проведения деформации в температурном интервале 1000-400oС осуществляют термообработку при температуре не выше температуры последнего этапа деформации;

- деформацию аустенитных и аустенито-ферритных нержавеющих сталей проводят в интервале 1000-800oС до получения размера зерен DКР=2...10 мкм, затем ведут деформацию при температуре ниже МД и осуществляют нагрев до 600-800oС;

- деформацию аустенитных и аустенито-ферритных нержавеющих сталей проводят в интервале 1000-400oС до получения размера зерен DКР≤1 мкм, после чего проводят деформацию при температуре ниже МД, а затем осуществляют нагрев до температуры обратного превращения 600-650oС;

- деформацию аустенитных и аустенито-ферритных нержавеющих сталей проводят в интервале 1000-800oС до получения размера зерен DКР=2...10 мкм, затем ведут деформацию при температуре ниже МД и осуществляют старение до температуры не выше 600oС;

- более конкретно, старение проводят в интервале 200-600oС;

- деформацию аустенитных и аустенито-ферритных нержавеющих сталей проводят при температуре ниже МД, затем проводят повторную деформацию в интервале 600-800oС;

- для аустенитных и аустенито-ферритных нержавеющих сталей после деформации при температуре ниже МД и повторной деформации в интервале температур 600-800oС снова проводят деформацию при температуре ниже МД и нагревают до температуры обратного превращения 600-650oС;

- деформацию при температуре ниже МД проводят в несколько переходов с промежуточными охлаждениями до температуры первого перехода;

- деформацию осуществляют в изотермических условиях.

Сущность изобретения поясняется следующим образом:

Горячая деформация как способ подготовки мелкозернистой микроструктуры для последующей сверхпластической деформации в технике известна. Измельчение микроструктуры при горячей деформации обеспечивается протеканием динамической рекристаллизации (ДР). Размер рекристаллизованных зерен является функцией температуры и скорости деформации, и для уменьшения размера зерен требуется снизить температуру деформации или увеличить скорость деформации. Однако со снижением температуры снижается технологическая пластичность сталей и затрудняется протекание ДР. Увеличение скорости деформации, с одной стороны, ограничено возможностями деформирующего оборудования, с другой стороны, существенным отставанием процесса ДР при слишком больших скоростях деформации. Поэтому только за счет протекания ДР практически трудно сформировать размер зерен менее 1 мкм.

При создании изобретения экспериментально установлено, что получить мелкозернистую с преимущественно СМК и вплоть до НК размером зерен можно, используя совокупный эффект от ДР, фазовых превращений и регламентированного охлаждения между этапами. Так, если деформацией в области существования гомогенного твердого раствора получить достаточно малый размер зерен за счет полного протекания ДР, то при последующем распаде твердого раствора (превращение "аустенит --> феррит + цементит" или в сталях, не имеющих фазовых превращений, выделение частиц второй фазы (карбидов, карбонитридов, интерметаллидов и др. )) за счет образования дисперсных частиц формируются дополнительные границы, способствующие измельчению зерен вплоть до нанокристаллических размеров в температурном интервале с нижним пределом 400oС. Такие частицы в совокупности со сформировавшимся мелким зерном основной матричной фазы не снижают пластичность стали при деформации в области температур, когда ДР затруднена. Поэтому необходимо начинать деформацию в области температур существования гомогенного твердого раствора (выше АС3 или Асm для углеродистых и легированных сталей, выше температуры растворения сложных карбидов для сталей с матричной структурой) с постепенным ее регламентированным снижением. Верхний предел температурного интервала 1000oС выбран таким образом, чтобы на первых этапах деформации обеспечить измельчение зерен за счет протекания динамической рекристаллизации. Известно, что для подавляющего большинства сталей область горячей деформации, во время которой формируется рекристаллизованная структура, находится в районе 0,5-0,8 ТПЛ, то есть в интервале 800-1250oС. Деформация выше 1000oС нецелесообразна из-за роста зерен ввиду протекания собирательной рекристаллизации и активизации процессов возврата. При этом температуру первого этапа рекомендуется выбирать с учетом размера зерен в исходной заготовке: если в исходной заготовке структура очень крупнозернистая или литая, деформацию на первом этапе рекомендуется проводить при температурах 1000-950oС. Если размер зерен в исходной заготовке не превышает 10-20 мкм, то рекомендуется выбирать температуру первого этапа деформации в интервале 900-800oС. Нижняя граница температурного интервала 400oС установлена экспериментально и применима практически для всех сталей. Деформация ниже температуры 400oС не рекомендуется из-за низкой технологической пластичности сталей.

Таким образом, температуру между этапами снижают на величину, регламентированную особенностями протекания ДР и фазовых превращений, но не вызывающую существенного уменьшения технологической пластичности.

В условиях многоэтапной обработки необходимы стадии охлаждения от температуры деформации предыдущего этапа и нагрев до температуры деформации следующего этапа. При этом неизбежны переходы через критические температуры. При снижении температуры при переходе из одной фазовой области в другую необходимо учитывать факт появления избыточных фаз (цементит в углеродистых сталях, карбиды, интерметаллиды и др.) в виде пластин или крупных частиц.

Так, в углеродистых сталях медленное охлаждение от температур области гомогенного твердого раствора вызовет перлитное превращение с образованием пластинчатого (хрупкого) цементита. Наличие в микроструктуре достаточно крупных областей с различной деформируемостью (феррита и перлита с пластинчатым цементитом) может привести к негомогенной деформации в объеме заготовки и не благоприятствует протеканию ДР в матричной фазе. Поэтому каждый раз, когда температура этапа деформации превышает температуру А1, необходимо регламентировать скорость охлаждения, чтобы предотвратить перлитное превращение. При этом фиксируется пересыщенный твердый раствор-мартенсит.

В сталях с матричной структурой, не имеющих фазовых превращений в интервале температур 1000-400oС, при медленном охлаждении в температурной области выше температуры растворения избыточных фаз образуются крупные частицы второй фазы (карбиды, интерметаллиды и др.), расположенные преимущественно по границам зерен, которые отрицательно влияют на гомогенность деформации в объеме материала. И как было сказано выше, за счет образования дисперсных частиц формируются дополнительные границы, благоприятствующие протеканию ДР и измельчению зерен. Поэтому, когда температура деформации превышает температуру растворения избыточных фаз, необходимо регламентировать скорость охлаждения для предотвращения формирования крупных частиц.

Таким образом, при охлаждении между этапами деформации, если температура этапа превышает температуру, когда еще в материале имеется твердый раствор, скорость охлаждения необходимо регламентировать с целью предотвратить выделение крупных частиц избыточных фаз.

Скорость охлаждения также необходимо регламентировать для подавления метадинамической рекристаллизации, роста зерен и сохранения сформировавшейся в ходе деформации дислокационной структуры, что важно для дальнейшего измельчения зерен на последующих этапах обработки.

Известно решение [7], в котором измельчение зерен с целью повышения прочности достигают за счет протекания ДР. Известно решение [6], в котором СМК размер зерен в аустенитных сталях достигается за счет совокупности ДР, деформационного мартенситного и обратного мартенситного превращений. Известно, что мартенситное превращение всегда приводит к существенному измельчению структуры. В известном решении [6] используются как бы два самостоятельных механизма, влияющих на процесс преобразования микроструктуры. В предлагаемом решении использованы фазовые превращения не только мартенситного характера. Совокупность динамической рекристаллизации, фазовых превращений и регламентированного охлаждения, необходимого для создания условий измельчения зерен при многоэтапной обработке, является новой и неочевидной. Она позволяет получить структуры с размером зерен вплоть до нанокристаллических в широком круге сталей.

Дополнительные признаки влияют на сущность изобретения следующим образом.

Для сталей, имеющих фазовые превращения в температурном интервале 1000-400oС, температуру деформации от этапа к этапу снижают таким образом, что каждый последующий этап деформации происходит в другой фазовой области. Это позволяет использовать фазовое превращение для измельчения зерен. Так, для углеродистых сталей первый этап деформации проводят в аустенитной области выше АС3 или АСm (1000-750oС), где в результате протекания ДР зерна аустенита измельчаются, как установлено экспериментально, до 10...4 мкм. Второй этап деформации проводят в области межкритических температур (в двухфазной области) АС3-А1 или АСm-A1 (900-723oC), при этом ДР протекает в обеих матричных фазах. Следующий этап деформации проводят ниже температуры А1. На этой и последующих этапах деформации нагрев и охлаждение не сопровождаются фазовыми превращениями. Поэтому снижение температуры регламентируют только размером формирующихся кристаллитов (зерен, субзерен, фрагментов) и технологической пластичностью стали. В последней фазовой области снижать температуру этапа рекомендуется не более чем на 200oС с учетом технологической пластичности.

Для сталей, не имеющих фазовых превращений в температурном интервале 1000-400oС, деформацию проводят со снижением температуры на каждом следующем этапе на 50-200oС с учетом особенностей протекания ДР и технологической пластичности стали. Так, в аустенитных сталях эффективное уменьшение размера зерен в результате ДР происходит в интервале температур 1000-800oС, поэтому в этом интервале рекомендуется снижение температуры этапа на 50-100oС, чтобы максимально использовать преимущества ДР для измельчения зерен. В области температур 800-400oС протекание ДР затрудняется и снижается технологическая пластичность сталей. Поэтому в этом интервале рекомендуется снижение температуры на 100-200oС.

В ферритных сталях из-за высокой скорости возврата трудно достичь эффективного измельчения зерен в интервале 1000-700oС. Экспериментально установлено, что размер динамически рекристаллизованных зерен в ферритной стали на порядок больше, чем в аустенитной стали, при одной и той же температуре деформации. Поэтому в области температур 1000-700oС рекомендуется снижение температуры от этапа к этапу на 100-200oС. В области температур 700-400oС требуется приложение больших деформаций, поэтому следует снижать температуру этапа на 50-100oС.

При деформации в температурной области 600-400oС протекание ДР затруднено и в материале накапливаются большие напряжения. Поэтому целесообразно после деформации на последних этапах проводить термообработку для трансформации субзерен и фрагментов в зерна и для уменьшения напряжений. При этом температура термообработки не должна превышать температуру последнего этапа деформации, чтобы предотвратить рост сформировавшихся СМК зерен.

В аустенитных и аустенито-ферритных нержавеющих сталях возможно использование мартенситного превращения для измельчения зерен или получения определенного комплекса свойств. При этом достаточно проводить деформацию в температурном интервале 1000-800oС до получения размера зерен DКР=2...10 мкм. Экспериментально установлено, что при таком размере аустенитного зерна и наличии определенной дислокационной структуры, сформированной в ходе деформации, удается получить высокодисперсный "бесструктурный" мартенсит при деформации при температуре ниже температуры МД. При обратном α′-γ-превращении размер зерен вновь образовавшегося аустенита определяется толщиной мартенситных пластин, за счет чего достигается субмикронная структура аустенита с размером зерен 0,1-0,3 мкм.

Сталь, содержащая мартенсит деформации, имеет высокую прочность, но низкую пластичность. Подбором режимов нагрева можно получить широкий спектр структур и свойств сталей.

Нагрев в интервале температур 600-800oС вызывает обратное α′-γ-превращение с формированием структуры аустенита. Нижний предел 600oС обусловлен тем, что обратное превращение ниже указанной температуры не происходит. В интервале температур 600-800oС формируется структура аустенита с размером зерен от 0,15 до 1 мкм. Нагрев выше 800oС не рекомендуется из-за роста зерен до размеров более 1 мкм.

Старение ниже температур 600oС не вызывает обратного α′-γ-превращения и рекомендуется для получения заданных свойств. При этом старение ниже температуры 200oС не рекомендуется, так как не происходит распад мартенсита, что приводит к низкой пластичности стали. Нагрев выше температуры 600oС вызывает обратное α′-γ-превращение. В интервале температур 200-600oС формируется структура состаренного мартенсита с высоким комплексом свойств.

Для аустенитных и аустенито-ферритных нержавеющих сталей, в которых после деформации при температуре 1000-400oС получен размер зерен DКР ≤1 мкм, проводят повторную деформацию при температуре ниже МД. В этом случае формируются пластины мартенсита нанометрической толщины. Последующий нагрев для получения зерен нанокристаллического размера рекомендуется проводить при температурах 600-650oС, чтобы осуществить обратное превращение, но предотвратить рост НК зерен.

Деформацию при температуре ниже МД проводят за несколько переходов с промежуточными охлаждениями до температуры первого перехода. Это вызвано тем, что температура МД для большинства сталей находится в области отрицательных температур, где технологическая пластичность ограничена, а материал быстро упрочняется. Во избежание преждевременного разрушения целесообразно проводить деформацию с малыми степенями в несколько переходов. При этом заготовка неизбежно нагревается выше температур МД, поэтому рекомендуется проводить промежуточные охлаждения до температуры первого перехода.

С целью дальнейшего измельчения зерен и получения зерен нанокристаллических размеров в аустенитных и аустенито-ферритных нержавеющих сталях после деформации при температуре ниже МД проводят повторную деформацию в интервале температур 600-800oС. При этом обратное α′-γ-превращение протекает в условиях деформации, когда не только формируются СМК зерна, но и создается определенная дислокационная структура, благоприятная для последующего деформационного мартенситного превращения. Температуру деформации рекомендуется выбирать не ниже 600oС, чтобы обеспечить обратное α′-γ-превращение и не выше 800oС для того, чтобы предотвратить получение размера зерен более 1 мкм.

После деформации в интервале температур 600-800oС проводят повторную деформацию при температуре ниже МД. В этом случае формируются пластины мартенсита нанометрической толщины. Последующий нагрев для получения зерен нанокристаллического размера рекомендуется проводить при температурах 600-650oС, чтобы прошло обратное превращение, но предотвратить рост НК зерен.

Следует отметить, что задача получения НК структуры трудноразрешима из-за пониженной технологической пластичности сталей с СМК структурой по сравнению с исходной структурой. В этом случае рекомендуется применять специальные приспособления, обеспечивающие благоприятную схему деформирования, в частности условия всестороннего сжатия.

Кроме того, рекомендуется проводить деформацию в изотермических условиях для обеспечения максимальной технологической пластичности в данных температурно-скоростных условиях. Это особенно важно для температур, при которых стали демонстрируют пониженную пластичность. Поэтому, по возможности, деформирующее оборудование (пресс, прокатные станы) следует оснастить изотермическим блоком.

Изобретение иллюстрируется следующими графическими материалами:

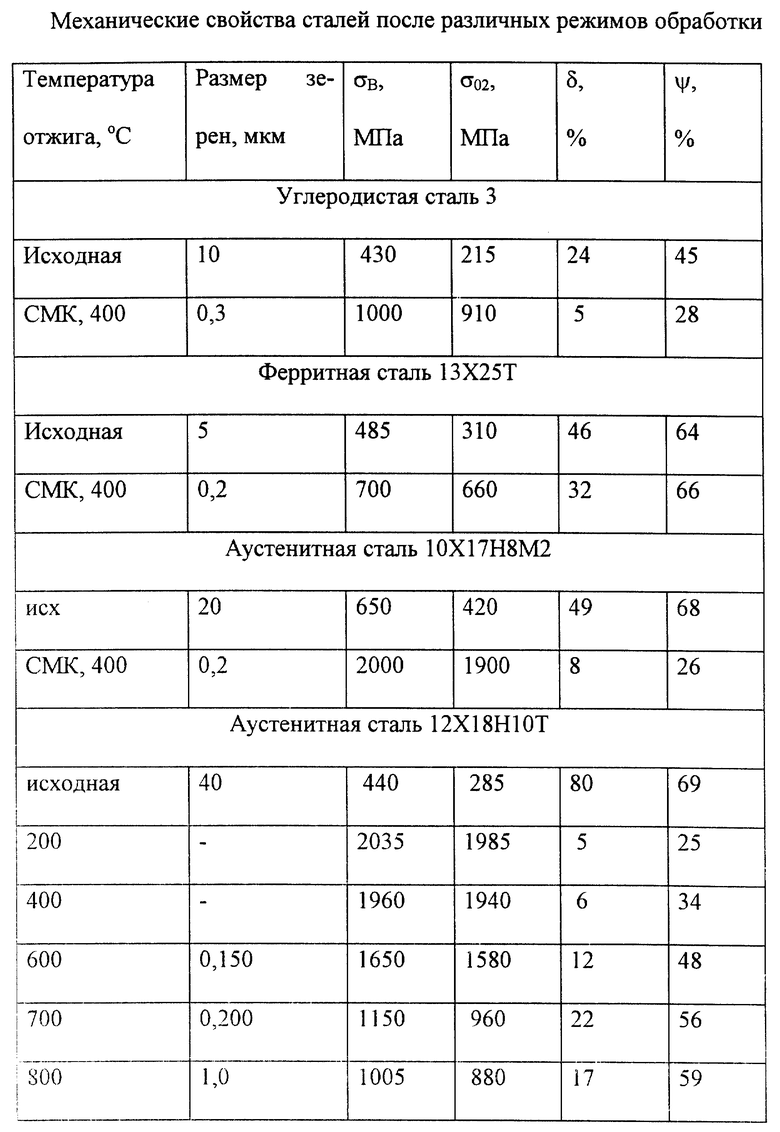

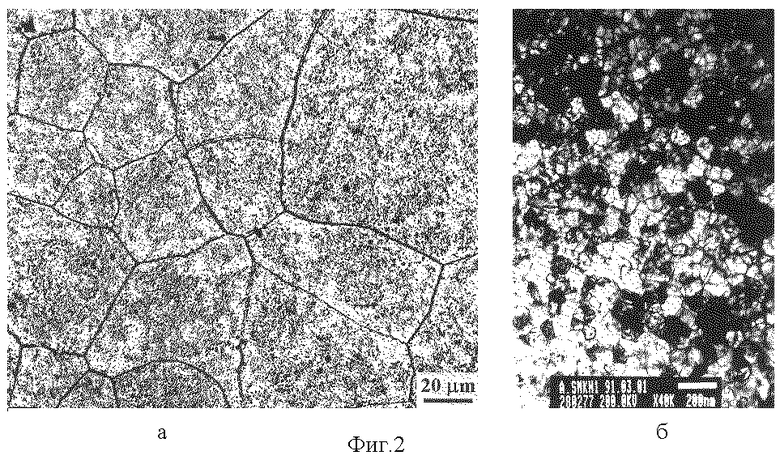

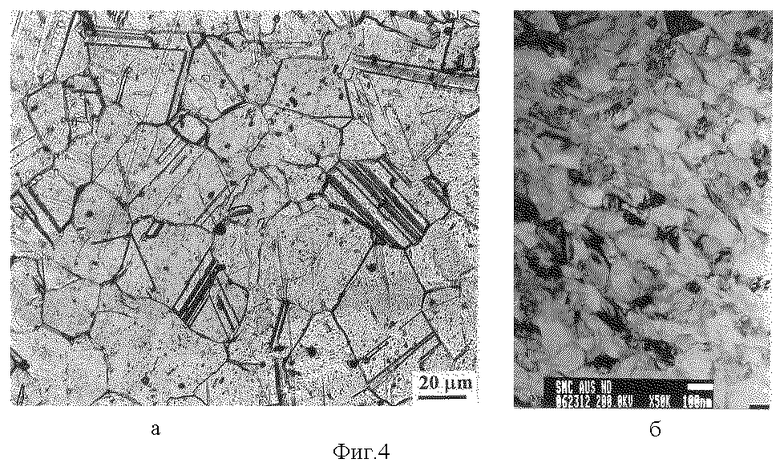

На фиг. 1 представлено фото микроструктуры стали 3 класса углеродистых: (а) - исходная структура до обработки, (б) - СМК структура после обработки.

На фиг.2 представлено фото микроструктуры нержавеющей стали 13Х25Т ферритного класса: (а) - исходная структура до обработки, (б) - СМК структура после обработки.

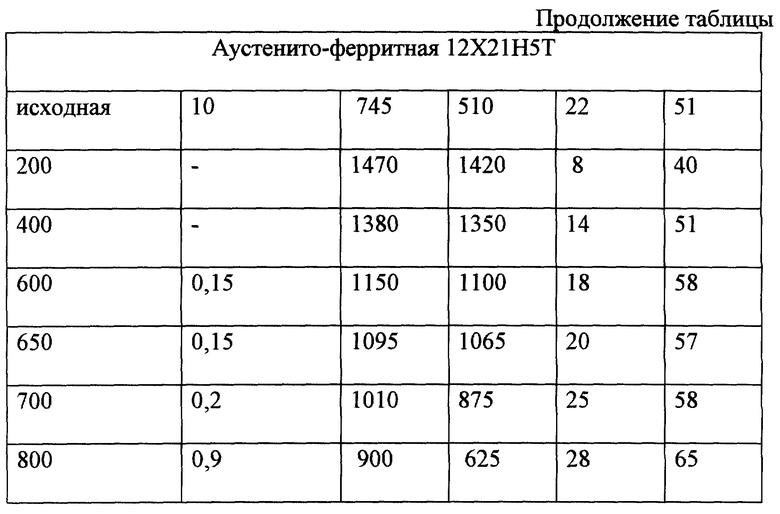

На фиг. 3 представлено фото микроструктуры нержавеющей стали 10Х17Н8М2 аустенитного класса: (а) - исходная структура до обработки, (б) - СМК структура после обработки.

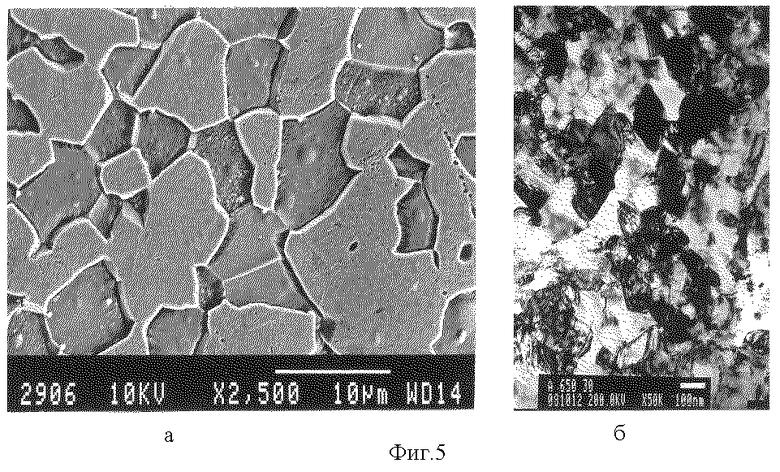

На фиг. 4 представлено фото микроструктуры нержавеющей стали 12Х18Н10Т аустенитного класса: (а) - исходная структура до обработки, (б) - СМК структура после обработки.

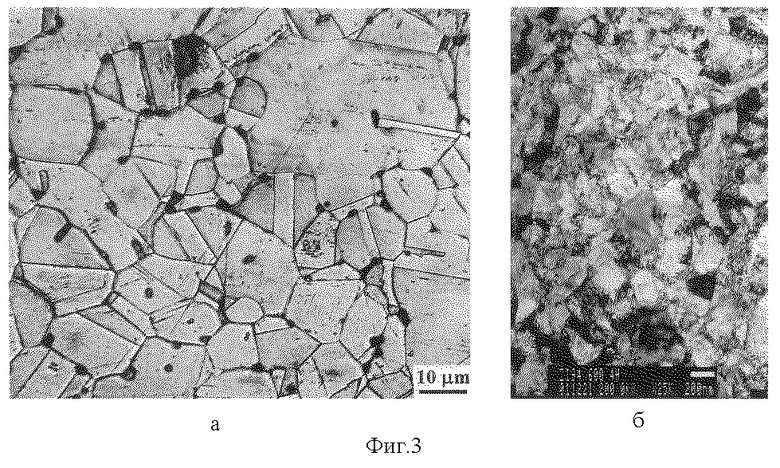

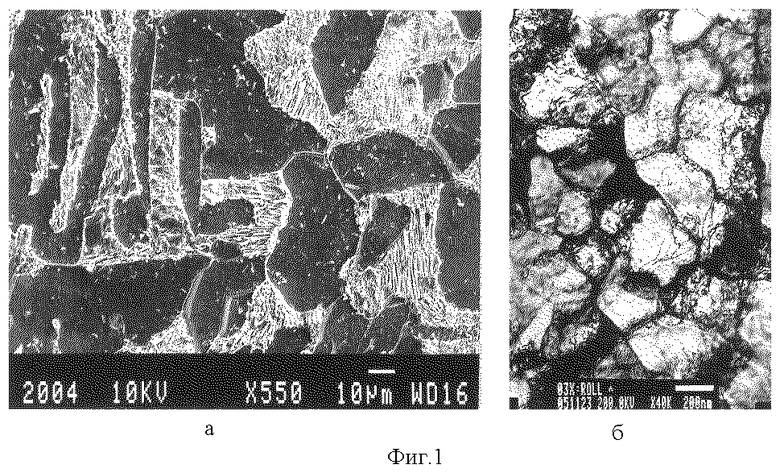

На фиг.5 представлено фото микроструктуры нержавеющей стали 12Х21Н5Т аустенито-ферритного класса: (а) - исходная структура до обработки, (б) - СМК структура после обработки.

Примеры конкретного выполнения способа

Пример 1

Исходная заготовка - пруток малоуглеродистой стали 3, содержащей, мас.%: С - 0,14-0,22, Mn-Si - 0,05-0,3, примесей не более Р≤0,04, S≤0,05, Cr≤0,3, Ni≤0,3, Cu≤0,3, As≤0,08, размером ⊘40х60 мм; исходная микроструктура - зерна феррита и колонии перлита размером около 20 мкм. Критические температуры для данной стали: АC3=850oС (Аr3=835oС), AC1=735oC (Аr1=680oС).

Заготовку нагревают в печи электросопротивления до температуры 900oС (выше АC3) и выдерживают для образования однородного твердого раствора аустенита. (Время нагрева до заданной температуры выбираем из расчета 1 мин на 1 мм сечения, время выдержки не менее 30 минут.). Затем нагретую заготовку переносят на гидравлический пресс в изотермический блок и деформируют при температуре 900oС со скоростью 10-3-10-2 с-1 между плоскими бойками осадкой за три перехода с переменой оси деформации на 90o, степень деформации на каждом переходе 50%. Степень деформации 50% на каждом переходе выбрана таким образом, чтобы обеспечить протекание динамической рекристаллизации для эффективного измельчения зерен. В результате развития ДР зерна аустенита измельчаются до 5-10 мкм. Непосредственно после окончания деформации заготовку закаливают в воду для предотвращения перлитного превращения. Таким образом, первый этап деформации проводят в аустенитной области. В результате закалки образуется мартенсит в пределах сформировавшихся мелких зерен аустенита.

Далее заготовку нагревают в печи электросопротивления до температуры 800oС и деформируют при этой же температуре со скоростью 10-3-10-2 c-1. Время нагрева, схема нагружения и степень деформации, как на предыдущем этапе. Температура 800oС находится в межкритическом интервале температур АC3-AC1, то есть непосредственно перед деформацией микроструктура стали состоит из зерен аустенита и феррита, размер которых обусловлен деформацией на предыдущем этапе. В ходе деформации в аустените и феррите развивается динамическая рекристаллизация. По окончании деформации на этапе заготовку закаливают в воду для предотвращения перлитного превращения. На данном этапе деформации формируются зерна феррита и аустенита размером 1-3 мкм. После закалки структура представляет собой мартенсит в пределах зерен аустенита и зерна феррита.

Далее этап деформации повторяют при температуре 600oС (ниже Ar1) со скоростью 10-3-10-2 c-1 за шесть переходов с переменой оси деформации на 90o, степень деформации на каждом переходе 20%, а на последнем переходе осуществляют осадку до толщины 6 мм, степень деформации 60%. В ходе нагрева и выдержки перед деформацией произойдет распад мартенсита с образованием феррито-цементитной смеси. Мелкие зерна феррита и дисперсные частицы цементита обеспечивают технологическую пластичность в условиях, затрудняющих протекание ДР. После окончания деформации охлаждение произвольное. При этом формируется смешанная структура, состоящая из зерен, субзерен и фрагментов феррита размером 600-500 нм и частиц цементита.

На последнем этапе деформации проводят прокатку на лист до толщины 2 мм при температуре 400oС. Таким образом получают фрагментированную структуру с размером фрагментов 200-300 нм. Заготовку подвергают отжигу при температуре 400oС в течение 4 часов, в результате формируется зеренная микроструктура с размером зерен феррита 300-500 нм и частиц цементита.

Механические свойства стали до и после обработки приведены в таблице.

Пример 2

Исходная заготовка - пруток малоуглеродистой стали 3, содержащей, мас.%: С - 0,14-0,22, Mn-Si - 0,05-0,3, примесей не более Р≤0,04, S≤0,05, Cr≤0,3, Ni≤0,3, Cu≤0,3, As≤0,08, размером ⊘60х90 мм, исходная микроструктура - зерна феррита и колонии перлита размером около 40 мкм.

Заготовку нагревают в печи электросопротивления до температуры 980oС и выдерживают для образования однородного твердого раствора аустенита. Затем нагретую заготовку переносят на гидравлический пресс в изотермический блок и деформируют при температуре 980oС со скоростью 10-3-10-2 c-1 между плоскими бойками осадкой за три перехода с переменой оси деформации на 90o, степень деформации на каждом переходе 50%. В результате развития ДР зерна аустенита измельчаются до 12-15 мкм. Непосредственно после окончания деформации заготовку закаливают в воду для предотвращения перлитного превращения. Таким образом, первый этап деформации проводят в аустенитной области. В результате закалки образуется мартенсит в пределах зерен аустенита.

Следующий этап деформации проводят в межкритическом интервале температур АC3-АC1 при температуре 800oС. По окончании деформации на этапе заготовку закаливают в воду. На данном этапе деформации формируются зерна феррита и аустенита размером 1-3 мкм. После закалки структура представляет собой мартенсит в пределах зерен аустенита и зерна феррита.

Далее этапы деформации повторяют при температурах 600 и 400oС. На каждом этапе осадку проводят в 6 переходов с переменой оси деформации, суммарная деформация 120%. На этих этапах при температуре ниже A1 проведения закалки не требуется, охлаждение произвольное. При этом формируется смешанная структура, состоящая из зерен, субзерен и фрагментов феррита размером 200-300 нм и частиц цементита.

Заготовку подвергают отжигу при температуре 400oС в течение 4 часов, в результате формируется зеренная микроструктура с размером зерен феррита 300-500 нм и частиц цементита.

Пример 3

Исходная заготовка - пруток размером ⊘40х60 мм стали У8 состава, мас.%: С - 0,76-0,83, Мn - 0,17-0,33, Si - 0,17-0,33, примесей не более Р≤0,03, S≤0,028, Cr≤0,2, Ni≤0,25, Cu≤0,25; исходная микроструктура - колонии перлита размером около 20 мкм. Критические температуры данной стали: АC3=765oС, AC1= 730oC (Аr1=700oС).

Заготовку нагревают в печи электросопротивления до температуры 800oС (выше A1) и выдерживают для образования однородного твердого раствора аустенита. (Время нагрева и выдержки выбирают, как в примере 1). Затем нагретую заготовку переносят на гидравлический пресс в изотермический блок, нагретый до температуры 800oС, и деформируют при этой температуре со скоростью 10-3-10-2 c-1 между плоскими бойками осадкой за три перехода с переменой оси деформации на 90o, степень деформации на каждом переходе 50%, чтобы обеспечить протекание динамической рекристаллизации для эффективного измельчения зерен. В результате развития ДР зерна аустенита измельчаются до 5-10 мкм. Непосредственно после окончания деформации заготовку закаливают в воду для предотвращения перлитного превращения. Таким образом, первый этап деформации проводят в аустенитной области. В результате закалки образуется мартенсит в пределах полученных мелких зерен аустенита.

Сталь У8 - эвтектоидная сталь и не имеет области межкритических температур. Поэтому следующий этап деформации проводят при температуре 600oС (ниже Ar1) со скоростью 10-3-10-2 c-1 за шесть переходов с переменой оси деформации на 90o, степень деформации на каждом переходе 20%. В процессе нагрева и выдержки перед деформацией происходит распад мартенсита с образованием дисперсной феррито-цементитной смеси - сорбита. Мелкие зерна феррита и дисперсные частицы цементита обеспечивают технологическую пластичность в условиях, затрудняющих протекание ДР. По окончании деформации охлаждение произвольное. При этом формируется смешанная структура, состоящая из зерен, субзерен и фрагментов феррита размером 800-500 нм и частиц цементита.

Последний этап деформации проводят при температуре 400oС. Скорость деформации и схема, как на предыдущем этапе. Таким образом получают фрагментированную структуру с размером фрагментов 200-300 нм. Заготовку подвергают отжигу при температуре 400oС в течение 4 часов, в результате формируется зеренная микроструктура с размером зерен феррита 300-500 нм и частиц цементита.

Пример 4

Исходная заготовка пруток размером ⊘30х60 мм аустенитной стали 10Х17Н8М2 (состав, мас. %: С - 0.1, Cr - 17.08, Ni - 8.48, Мо - 2.13, Si - 0.34, Mn - 1.15, S - 0.013, Р - 0.04). Исходная микроструктура - матричная, зерна аустенита размером около 20 мкм и частицы карбидов: сложные карбиды типа Ме23С6 и первичные карбиды Мо2С. Заготовку нагревают в печи электросопротивления до температуры 900oС и деформируют при этой же температуре на гидравлическом прессе в изотермическом блоке между плоскими бойками осадкой за три перехода с переменой оси деформации на 90o со скоростью 10-3-10-2 c-1, степень деформации на каждом переходе 50% для обеспечения протекания ДР. В результате деформации на этапе зерна измельчаются до 4-6 мкм. Поскольку температура первого этапа деформации превышает температуру растворения сложных карбидов (~820oС), после прекращения деформации заготовку охлаждают в воде. Затем этап деформации повторяют при температуре 800oС по той же схеме, на последнем переходе заготовку осаживают до высоты 8 мм. На этом этапе размер зерен снижается до 1-2 мкм. Далее проводят прокатку на лист при температуре 600oС за несколько проходов с суммарной степенью обжатия 66%. На каждом переходе направление прокатки меняют на 90o с целью предотвращения образования волокнистой структуры. Количество переходов и степень обжатия на каждом переходе определяют исходя из технологической пластичности стали. Таким образом, после прокатки получают фрагментированную структуру с размером фрагментов 100-200 нм. Прокатанную заготовку подвергают отжигу при температуре 600oС в течение 4 часов, в результате формируется микроструктура с размером зерен 150-300 нм.

Механические свойства стали до и после обработки приведены в таблице.

Пример 5

Исходная заготовка - ферритная нержавеющая сталь 13Х25Т состава, мас.%: С - 0.12-0.14, Cr - 24-27, Ti - 0.6-0.9, Mn≤0.8, Si≤1 (пруток размером ⊘40х60 мм), микроструктура матричная с размером зерен около 60 мкм. Заготовку нагревают в печи электросопротивления до температуры 800oС и выдерживают для образования однородного твердого раствора. Затем нагретую заготовку деформируют на гидравлическом прессе в изотермическом блоке при температуре 800oС между плоскими бойками осадкой за три перехода с переменой оси деформации на 90o, степень деформации на каждом переходе 50%. Поскольку в ферритной стали ввиду высокого значения энергии дефектов упаковки наблюдается высокая скорость возврата, то получение СМК зерен требует приложения больших деформаций. Поэтому далее этапы деформации повторяют при температурах 600, 550, 500, 450, 400oС. Таким образом получают фрагментированную структуру с размером фрагментов 100-200 нм. Заготовку подвергают отжигу при температуре 400oС в течение 1 часа, в результате формируется микроструктура с размером зерен 200-300 нм.

Механические свойства стали до и после обработки приведены в таблице.

Пример 6

Заготовка - аустенитная сталь 12Х18Н10Т состава, мас.%: С - 0.12, Сr - 18.6, Ni - 10.2, Ti - 0.8, Мn≤0.8, Si≤1 (пруток размером ⊘40х60 мм), размер зерен в исходной заготовке 73 мкм. Заготовку нагревают в печи электросопротивления до температуры 1000oС и выдерживают для образования твердого раствора. Нагретую заготовку деформируют на гидравлическом прессе между плоскими бойками осадкой за три перехода с переменой оси деформации на 90o, степень деформации на каждом переходе 40% и охлаждают в воду непосредственно с температуры деформации с целью предотвращения образования крупных карбидов, фиксирования твердого раствора и дислокационной структуры, сформированной в ходе деформации. Таким образом получают в заготовке размер зерен 6-8 мкм.

Затем заготовку охлаждают до температуры ниже МД - температуры начала мартенситного превращения при деформации. Согласно расчету по формуле, имеющейся в литературе [7], в стали 12Х18Н10Т температура, при которой деформация со степенью 30% вызывает образование не менее 50% мартенсита, не выше -67oС. Поэтому заготовку охлаждают в жидком азоте (-196oС) до прекращения бурного кипения и деформируют осадкой между плоскими бойками со степенью 35% за один переход. Количество образованного мартенсита деформации определяют ферритомером или методом рентгеноструктурного фазового анализа, в данном случае образуется 95% мартенсита.

Деформированные заготовки подвергают окончательному нагреву и выдержке в печи электросопротивления при температурах 200-800oС в течение 60 минут. Размер зерен и механические свойства стали в зависимости от температуры окончательного нагрева обобщены в таблице.

Пример 7

Заготовка - аустенито-ферритная сталь 12Х21Н5Т состава, мас.%: С - 0.12, Cr - 20.9, Ni - 5.2, Ti - 0.7, Mn≤0.8, Si≤1 (пруток размером ⊘30х350 мм), размер зерен аустенитной и ферритной фаз в исходной заготовке одинаков и равен 42 мкм. Заготовку нагревают в печи электросопротивления до температуры 1000oС и выдерживают для образования твердого раствора. Нагретую заготовку прокатывают на четырехвалковом прокатном стане МКУ280 со степенью обжатия 48% за один переход и охлаждают в воду непосредственно с температуры деформации с целью предотвращения образования крупных карбидов, фиксирования твердого раствора и дислокационной структуры, сформированной в ходе деформации. Таким образом получают в заготовке размер зерен 6-8 мкм в аустенитной фазе и 3-4 мкм в ферритной фазе.

Затем заготовку охлаждают до температуры ниже МД. Согласно расчету по формуле, имеющейся в литературе, в стали 12Х21Н5Т температура, при которой деформация со степенью 30% вызывает образование не менее 50% мартенсита, не выше -47oС. Поэтому заготовку охлаждают в жидком азоте (-196oС) до прекращения бурного кипения и деформируют прокаткой на четырехвалковом прокатном стане МКУ280 за 8 переходов с суммарной степенью обжатия 35%. Через каждые 2 перехода заготовку повторно охлаждают в жидком азоте. Количество мартенсита деформации определяют ферритомером, в данном случае в стали содержится 90% магнитной фазы.

Деформированные заготовки подвергают окончательному нагреву и выдержке в печи электросопротивления при температуре 200-800oС в течение 60 минут. Размер зерен и механические свойства стали в зависимости от температуры окончательного нагрева приведены в таблице.

Пример 8

Исходная заготовка - аустенитная сталь 12Х18Н10Т, обработанная по схеме, приведенной в примере 6. Размер заготовки 16х16х100 мм. Исходный размер аустенита 200 нм. Заготовку охлаждают в жидком азоте (-196oС) до прекращения бурного кипения и деформируют прокаткой на четырехвалковом прокатном стане МКУ280 с суммарной степенью обжатия 33% за 11 переходов. Через каждые 2 перехода заготовку повторно охлаждают в жидком азоте. Количество образованного мартенсита деформации определяют ферритомером или методом рентгеноструктурного фазового анализа, в данном случае образуется 85% мартенсита.

Деформированные заготовки подвергают окончательному нагреву и выдержке в печи электросопротивления при температуре 630oС в течение 60 минут. Таким образом получают размер зерен 50-60 нм.

Пример 9

Исходная заготовка - аустенитная сталь 10Х17Н8М2, обработанная по схеме, приведенной в примере 4. Размер заготовки 100х100х3 мм. Исходный размер аустенита 150-200 нм. Заготовку охлаждают в жидком азоте (-196oС) до прекращения бурного кипения и деформируют прокаткой на листопрокатном стане с суммарной степенью 33% за 8 переходов, на каждом переходе меняют направление прокатки на 90o. Через каждые 2 перехода заготовку повторно охлаждают в жидком азоте. Количество образованного мартенсита деформации определяют ферритомером или методом рентгеноструктурного фазового анализа, в данном случае образуется 80% мартенсита.

Деформированные заготовки подвергают окончательному нагреву и выдержке в печи электросопротивления при температуре 630oС в течение 60 минут. Таким образом получают размер зерен 40-60 нм.

Источники информации

1. Берштейн М. Л. , Займовский В.А., Капуткина Л.М. Термомеханическая обработка стали. - М.: Металлургия, 1983, - 480 с.

2. Патент Японии JP 506341 В4, МКИ C 22 C 38/00, 06.09.1993.

3. Диаграммы горячей деформации, структура и свойства сталей. Справ.изд. /Бернштейн М.Л., Добаткин С.В., Капуткина Л.М., Прокошкин С.Д. - М.: Металлургия, 1989 - 544 с.

4. Submicrocrystalline Austenitic 18Cr-10Ni Stainless Steel: Structure Formation, Mechanical and Corrosion Properties. Farkhutdinov K.G., Zaripova R.G., Breikina N.A. Mater.Sci.Eng. A174 (1994), 217-223.

5. Mulyukov R., Mikhailov S., Zaripova R., Salimonenko D. Damping properties os 18Cr-10Ni Stainless Steel with Submicrocrystalline Structure. Mater.Research Bulletin, 31 (1996), 639-645.

6. Авт.св. 1733485, МКИ C 21 D 6/00, Бюлл. 18, 15.05.92.

7. Филлипов, Литвинов В.С., Немировский Ю.Р. Стали с метастабильным аустенитом. - М.: Металлургия, 1988, с.256.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196189C2 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2002 |

|

RU2224046C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

Изобретение относится к области металлургии железа, более конкретно к изменению физических свойств стали путем деформации, в том числе горячей, и может быть использовано при обработке давлением заготовок и деталей высоконагруженных конструкций из сталей. Техническим результатом изобретения является получение мелкозернистой, преимущественно субмикрокристаллической (СМК) структуры для широкого круга сталей. Заготовку нагревают до температуры выше АС3 и проводят пластическую деформацию в температурном интервале 1000-400oС за один или несколько этапов с поэтапным регламентированным снижением температуры до получения конечного размера зерен DКР, при этом для сталей, в которых в указанном температурном интервале происходят фазовые превращения или выделение вторичных фаз, непосредственно после каждого этапа деформации выше температуры последнего фазового превращения или температуры выделения вторичных фаз проводят охлаждение с регламентированной скоростью, предотвращающее перлитное превращение или подавляющее выделение вторичных фаз. 11 з.п. ф-лы, 5 ил., 1 табл.

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1733485A1 |

| 0 |

|

SU162175A1 | |

| 0 |

|

SU162863A1 | |

| Способ обработки нержавеющих сталей мартенситного класса | 1983 |

|

SU1090735A1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ | 1991 |

|

RU2034048C1 |

| СПОСОБ ОБРАБОТКИ СТАРЕЮЩИХ АУСТЕНИТНЫХ ИНВАРНЫХ СПЛАВОВ | 1995 |

|

RU2086667C1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

| DE 3323929 А1, 12.01.1984. | |||

Авторы

Даты

2002-04-27—Публикация

2000-01-05—Подача