1

Изобретение относится к термичес- кой обработке заготовок из легированных конструкционных сталей с минимальным временем завершения перлитного превращения от 20-25 мин до 6-8 ч и может использоваться в качестве предварительной термической обработки заготовок перед холодной объемной штамповкой.IQ

Известен способ теркмческой обра ботки, включакхдий аустенизацию, под стуживание до температуры перлитного превращения, выдержку при этой тем- пературе, замедленное охлаждение до 500-550с и последующее охлаждение на 15

воздухе 1

Однако этот способ не обеспечивает удовлетворительную обрабатываемость заготовок при холодной объемной штамповке из-за высокого сопротивления 20 деформации структурно-свободного феррита, образующегося при температуре, лежащей ниже точки Ac, и низкой пластичности пластинчатого перлита.

Наиболее близким по технической сущности к предлагаемому является способ термической обработки заготовок из среднелегированных сталей с повышенной устойчивостью переохлажденного аустенита. Способ включает аусте- 30

низацию при температуре выше Ас на SO-ISO C, охлаждение до температуры изотер мической выдержки, изотермическую выдержку при температуре максимальной скорости перлитного превращения до распада 25-70% переохлажденного аустенита, закалку на воздухе и отпуск при температуре ниже точки Ас на 20-40 С. Этот способ предназначен для сталей, имеющих минимальное время завершения перлитного превра1 ения свыше 8-12 ч и обеспечивает удовлетворительную обрабатываемость заготовок резанием ь23.

Однако этот способ так же не позволяет получить удовлетворительную обрабатываемость заготовок методом холодной объемной штамповки вследствие высокого сопротивления деформации феррита, образующегося при температуре, лежащей ниже точки Ас.

Цель изобретения - улучшение обрабатываемости при холодной объемной штамповке .заготовок из среднелегированных сталей с минимальным временем распада переохлажденного аустенита от 20-25 мин до 6-8 ч.

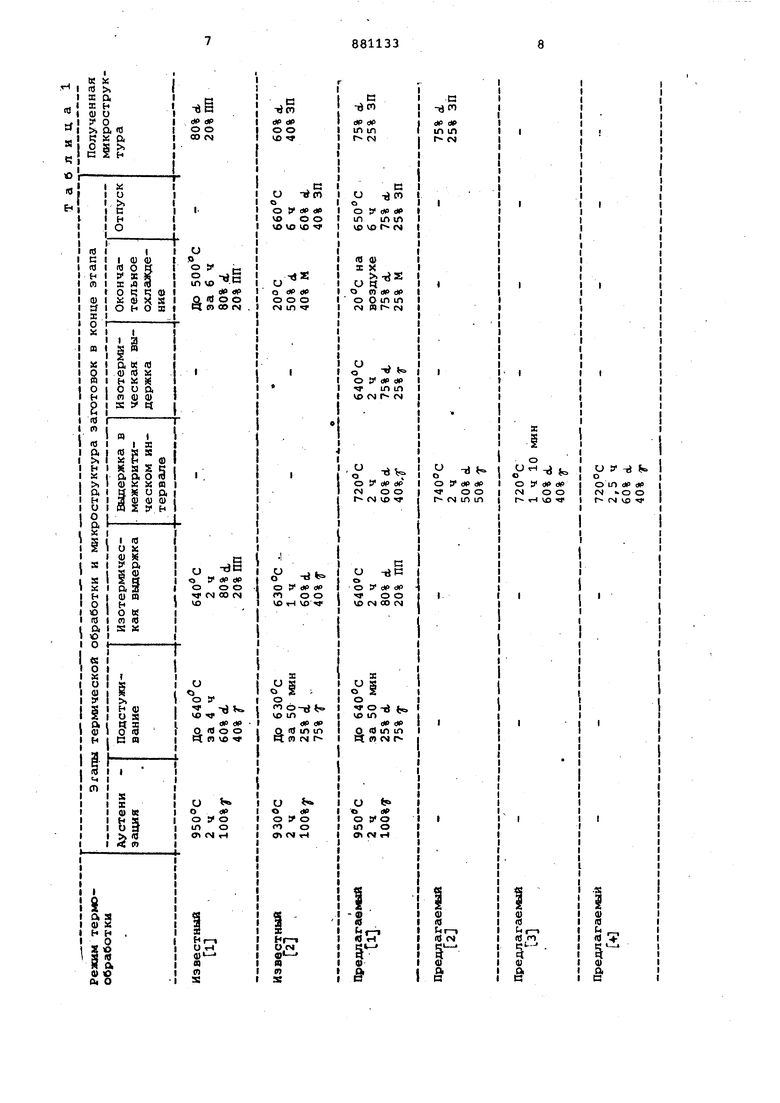

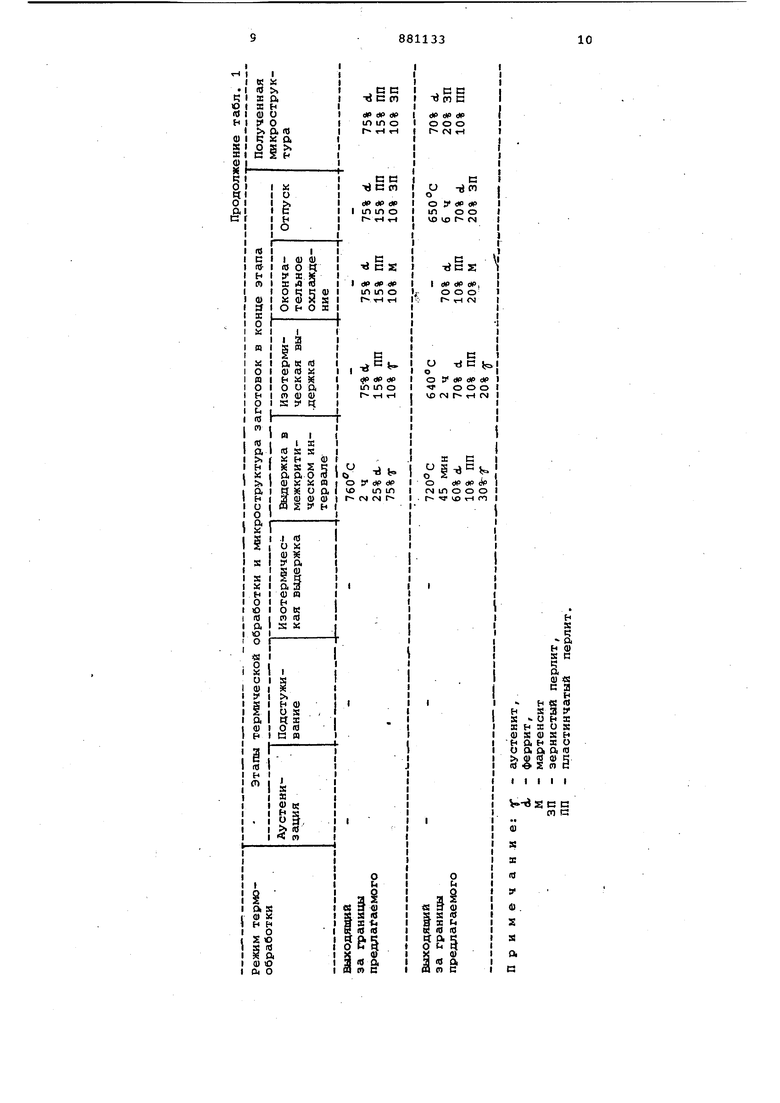

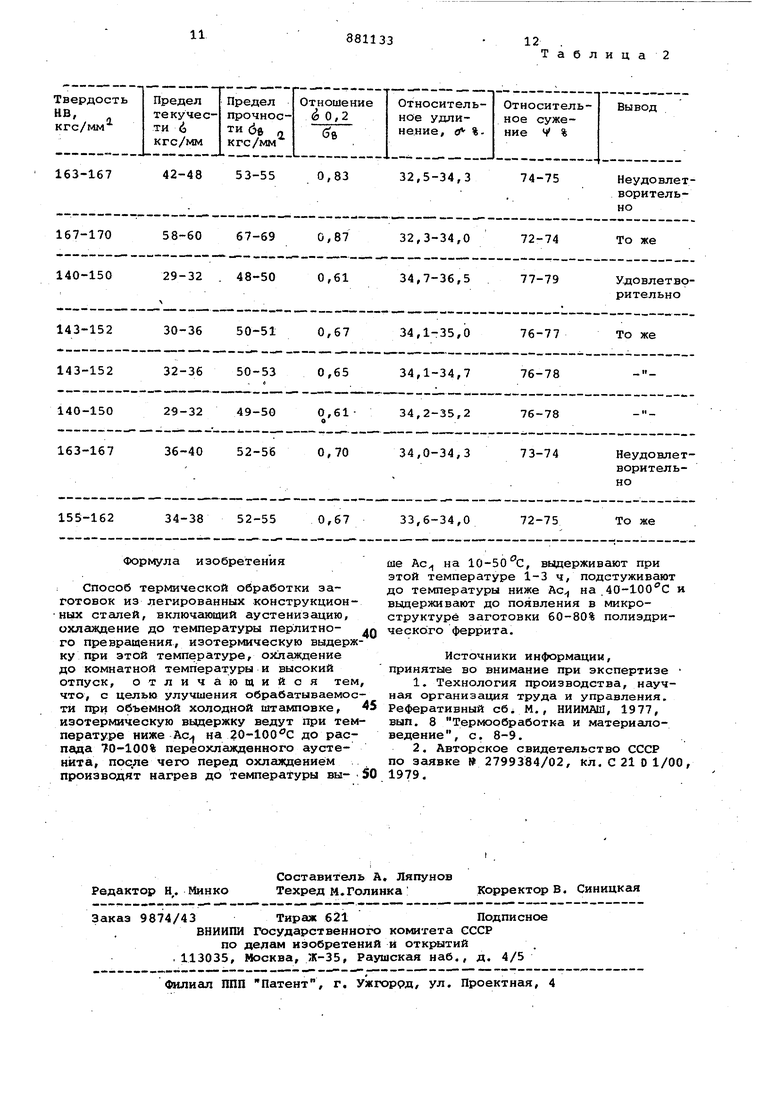

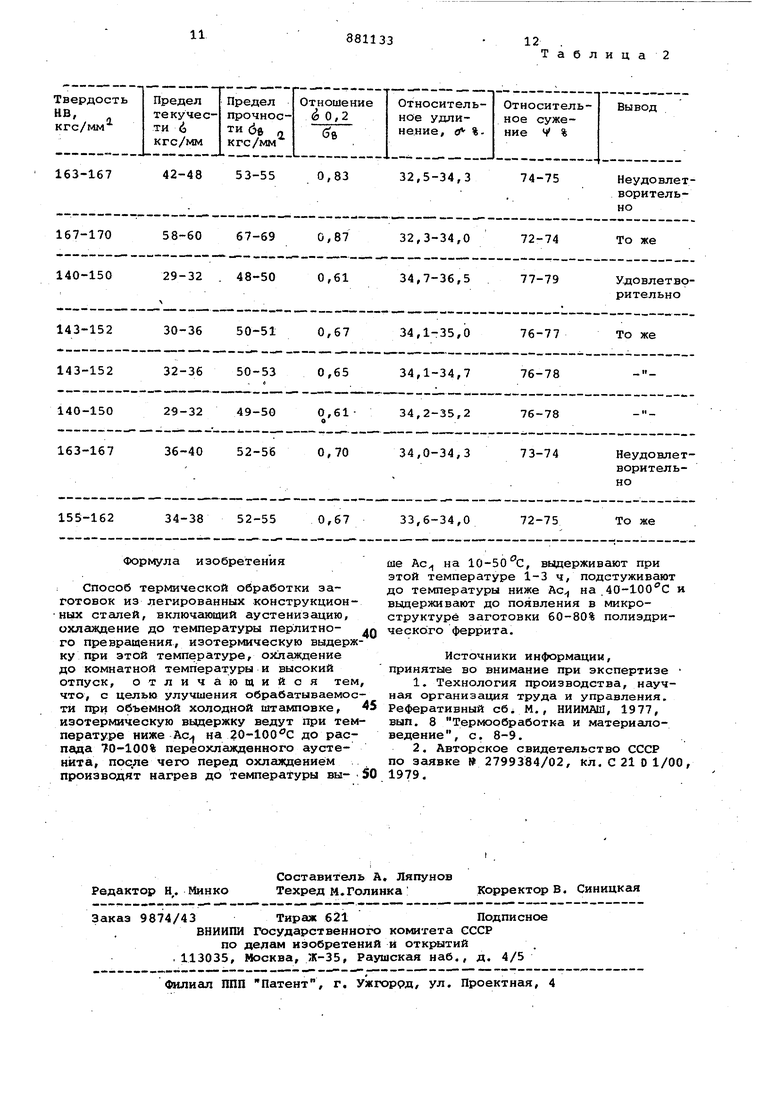

Поставленная цель достигается тем, что согласно способу, включакмему аустенизацию, охлаждение до температуры перлитного превращения и изотермическую выдержку при этой температуре, охлаждение до комнатной температуры и высокий отпуск, изотермическую выдержку ведут при температуре ниже Ас на 20-100°С до распада 70100% переохлажденного аустенита, после чего перед охлаждением производят йагрев до температуры выше Ас на 10-50 С, выдерживают при этой темпера туре 1-3 ч, подстуживают до температуры ниже Ас на 40-100 и выдержива ют ДО-появления в микроструктуре заг товки 60-80% полиэдрического феррита Данная термообработка обеспечивает наилучшую обрабатываемость заготовок из среднелегированных сталей методом холодной объемной штамповки за счет снижения сопротивления деформации зе рен феррита и за счет увеличения пла тичности перлита со сферодизированны 1ЛИ частицами цементита. Способ осуществляют следующим образПроизводят аустенизацию при темпе ратуре выше ACj (800-960°С. После этого охлаждают до температуры на° 20-100°С ниже точки Ас (бОО-ТЗО с; и выдерживают при этой температуре до распада 70-100%i переохл 1жденного аустенита. Затем нагревают до темпер туры на выше точки Ас и выдерживают при этой температуре 1-3 ч Затем охлаждают до температуры перлитного превращения, лежащей ниже точки Ас на 40-100С (бОО-680с; и выдерживают при ней до образования 60-80% полиэдрического феррита, после чего охлаждают до комнатной температуры. Далее проводят высокий отпуск при температуре на 20-40 0 ни же точки Ас (630-730°С) . Пример.В электропечи сопротивления СНЗ-6.12.4/10 .Ml проводят термическую обработку образцов из стали 12ХНЗА, Для этой стали Ас , Ас,, 780С, а Температура максимсшьной скорости перлитного превращения 620-10 С. Время завершения перлитного превргццения при этой температуре 1 ч. Проводят отжиг образцов нагревом до с выдержкой 2 ч, охлаяадение с печью до и вьвдержку при этой температуре 2ч. Затем осуществляют неполную закалку, а именно нагрев до с вьвдержкой 2 ч, охлаждение до с вьадержкой 2 ч. охлаждение на воздухе до комнат ной температуры и. отпуск при б ч. Скорость охлажд.ения и нагрева строго не регламентирована.. Для получения сравнительных данных проводят обработку тех же образцов известными способами ij и 2J: отжиг, включающий нагрев до , с выдержкой 2 ч, .замедленное охлаждение до 640С с выдержкой 2 ч, затем замедленное охлаждение до и охлаждение с печью до комнатной температуры (20°с). Затем происходит неполная закалка, включающая нагрев до 930°С, выдержку 2 ч, охлаждение до 630°С с выдержкой 1 ч, охлаждение на воздухе и отпуск при 660°С 6ч. Характеристика режимов термической рбработки и полученные структуры приведены в табл. 1 Оценку обрабатываемости заготовок при холодном деформировании проводят по уровню механических свойств: твердость, предел прочности, предел текучести, отношение предела текучести к пределу прочности, относительные удлинения и относительное сужение. Уменьшение твердости пределов текучести и прочности, а также их отношения друг другу обуславливают снижение сопротивления деформации, а увеличение относительных удлинения и сужения - повышение пластичности металла заготовок. Механические свойства заготовок после .термической обработки приведены в табл. 2. При удовлетворительной обрабатываемости холодной объемной штамповкой твердость должна быть не более 155 кгс/мм, а отношение текучести к пределу прочности не более 0,7. Проведение изотермической выдержки при температуре ниже точки Ас- на 20-100с после аустеяизации обеспечивает получение дефферинцированной феррито-перлитной структуры с сохранением до 30% переохлажденного аустенита. форма перлита при этом пластинчатая. Последующий нагрев до температуры вблизи точки Ас, т.е. выше ее на и выдержка при этой температуре обеспечивает смягчение части феррита, получившегося при изотермической выдержке и сохранившегося при выдержке в межкритическом интервале температур. Кроме того, выдержка при этой температуре приводит к упрочнению участков аустенита за счет диффузии в него из феррита легирующих элементов,.расширяющих уобласть, и растворению в аустените це; ментитных пластин. Подстуживание до температуры ниже точки Ac-f на 40-100 С и йыдержка при ней приводят к превращению части аустенита в феррит и обеспечивают максимальное количество феррита в микроструктуре. Дальнейшее охлаждение на воздухе приводит к закалке остаточного аустенита (превращение в мартенсит) благодаря его устойчивости,.увеличенной выдержкой в межкристаллическом интерг вале. Последующий отпуск превращает участки мартенсита в зернистый перлит и конечная структура состоит из феррита, образовавшегося при отжиге, и рекристаллизованн.ого в межкритическом интервале, феррита, образовавшегося п)ри частичном распаде аустенита, существовавшего в межкритическом интервале, и зернистого перлита, обогащенного легирующими элементами, расширяющими -j--область. Такая структура обеспечивает минимальное сопротивление холодной объемной деформации и хорошую пластичность материала эагото бок,. . После проведения аустениэации. не рекомендуется проводить изотермическую выдержку при температуре ниже точки Ас более,-чем на , так : как твердость феррита, . образунадегося при этой вьщержке, возрастает. Также не рекомендуется проводить -выдержку при температуре ниже точки Ас менее чем на 20°С, так как-при этом сильно замедляется процесс образования феррита. Продолжительность изотермической выдержки должна быть не менее, чем необходимо для распгща 70% аустенита, что обеспечивает появление максимального количества полиэдрического феррита, и не более, чем необходимо дПя полного распада аустенита, иначе неоправдано замедляется процесс термообработки. Не .рекомендуется проводить выдержку при температуре больше, чем на выше точки Ас, так как уменьшается доля смягченного феррита и при температуре меньшей, чем на , лежащей выше точки Ас, так как замедляется скорость растворения перлита в аустените. Выдержка при указанной температуре менее одного числа не обеспечивает завершение диффузионных процессов перераспределения легирующих злементов между ферритом и аустенитом и полного растворения перлита в аустените. Выдержку более трех часов лроводить нецелесообразно, так как она не дает никаких изменений в структуре, а просто удлинит процесс. После вьщержки в межкритическом интервале .и подстуживания- не рекомендуется проводить выдержку при температуре больше, чем на 100с ниже точки Ас, так как возрастет твердость феррита, образовавшегося при этой выдержке. Также нежелательно проводить выдержку при температуре менее, чем на ниже точки Ас, так как при этом сильно замедлится процесс образования феррита. Продолжительность выдержки при указанной температуре должна быть не меньше, чем необходимо для образования 60% полигонального феррита, так как при содержании его менее 60% будет высокое сопротивление деформации, выдерживать же дольше, чем необходимо для образования в структуре заготовки 80% полигонального феррита, нецелесообразно, так как это не дает дополнительного эффекта, а лишь удлиняет технологический процесс. Использование предлагаемого способа позволяет изготавливать ряд деталей, например поршневых пальцев, холодным вьщавливанием, исключив процесс резания.

Формула изобретения

Способ термической обработки заготовок из легированных конструкционHfcjx сталей, включающий аустенйзгщию, охлаждение до температуры перлитно- дл го превращения, изотермическую выдержку при этой температуре, охлаждение до комнатной температуры и высокий отпуск, отличающийся тем, что, с целью улучшения обрабатываемости при объемной холодной штамповке, 45 изотермическую вьадержку ведут при температуре ниже Ас.| на 20-100 с до распада 70-100% переохлажденного аустенита, после чего перед охлаждением производят нагрев до температуры вы- 50

ше Ас на 10-50 С, выдерживают при этой температуре 1-3 ч, подстуживают до температуры ниже Ас на .40-100С и выдерживают до появления в микроструктуре заготовки 60-80% полиэдрического феррита.

Источники информации, принятые во внимание при экспертизе

1,Технология производства, научная организация труда и управления. Реферативный сб. М,, НИИМАШ, 1977, вып, 8 Термообработка и материаловедение, с. 8-9,

2.Авторское свидетельство СССР

по заявке 2799384/02, кл. С 21 О 1/00 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| Способ отжига стальных заготовок | 1979 |

|

SU825653A1 |

| Способ термической обработки поковок | 1979 |

|

SU885295A1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ термической обработки заготовок | 1981 |

|

SU988881A1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1433991A1 |

| Способ изотермического отжига заготовок из легированных сталей | 1978 |

|

SU779412A1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU998541A1 |

Авторы

Даты

1981-11-15—Публикация

1979-09-14—Подача