Изобретение относится к порошковой металлургии, в частности к порошковым фрикционным сплавам на основе железа для работы в условиях ударного трения, и может быть использовано во фрикционных узлах поглощающих аппаратов автосцепки железнодорожных транспортных средств.

Известен металлокерамический фрикционный сплав на основе железа, содержащий, олова 10; дисульфида молибдена 2; диоксида кремния 5; графита 4; свинца 2, железо остальное [1]

Недостатками описанного материала являются низкие износостойкость и стабильность коэффициента трения при работе в условиях ударного трения, связанные с завышенным содержанием в сплаве диоксида кремния и образованием избыточного и нестабильного фрикционного рабочего слоя, включающего наряду с оловом свинец.

Наиболее близким техническим решением является порошковый фрикционный сплав на основе железа, содержащий, олова 4-6; графита 8-9; дисульфида молибдена 1,5-3; диоксида кремния 2-4; железо остальное [2]

Недостатком данного фрикционного сплава является низкая износостойкость и общая прочность при работе в условиях ударного трения, в частности, во фрикционных узлах поглощающих аппаратов железнодорожных транспортных средств. Это связано с недостаточным для образования стабильного фрикционного рабочего слоя содержанием олова и избыточным содержанием графита в сплаве.

Изобретение направлено на решение задачи повышения долговечности и надежности фрикционных узлов, путем увеличения износостойкости фрикционного сплава при заданной величине и стабильности коэффициента трения.

Поставленная задача достигается за счет того, что порошковый фрикционный сплав на основе железа, содержащий олово, дисульфид молибдена, диоксид кремния и графит, содержит компоненты в следующем соотношении, мас. Олово 9-11

Дисульфид молиб- дена 1,5-3 Диоксид кремния 2-4 Графит 4-5 Железо Остальное

Для изготовления порошкового фрикционного сплава используются порошковые материалы. В режиме ударного трения, характеризуемого малой длительностью процесса (0,03-0,10 с) с высоким удельным давлением (до 100 МПа), при температурах вспышки на поверхности трения до 870 К, компоненты выполняют следующие функции.

Железо-порошок серебристого цвета с температурой плавления около 1800 К классов М, БМ, марок ПМЗ, ПЖ4 по ГОСТ 9849-74, просеянный через сетку 0125 (ГОСТ 6613-53). Железо является основным связующим компонентом и обеспечивает общую прочность порошкового сплава.

Олово-порошок серого цвета с температурой плавления 505 К марок П01, П02 по ГОСТ 9723-73. Олово, благодаря низкой температуре плавления, образует в процессе ударного трения фрикционный рабочий слой, обеспечивающий положительный градиент механических свойств по глубине и предохраняющий поверхности трения от интенсивного изнашивания. Содержание олова в порошковом фрикционном сплаве менее 9 мас. приводит к снижению износостойкости при некотором увеличении коэффициента трения. Введение в состав сплава более 11 мас. олова снижает величину коэффициента трения и показатель стабильности коэффициента трения.

Дисульфид молибдена-порошок черного цвета с температурой плавления 1458 К, соответствующий ТУ 48-19-133-75. Дисульфид молибдена служит в процессе трения твердой смазкой, препятствующей молекулярному схватыванию поверхностей, и способствует повышению общей прочности сплава. Содержание в сплаве дисульфида молибдена менее 1,5 мас. резко уменьшает износостойкость, а при более 3 мас. не наблюдаются существенные изменения характеристик порошкового фрикционного сплава в процессе ударного трения.

Диоксид кремния используется в виде песка формовочного кварцевого, марок 1К, 2К, 3К, с содержанием кремнезема не менее 97% по ГОСТ 2138-58 с температурой плавления около 1980 К, прошедшего сетку 016 и оставшегося на сетке 0063. Диоксид кремния увеличивает коэффициент трения.

При введении в сплав менее 2 мас. диоксида кремния коэффициент трения значительно снижается. Введение в сплав более 4 мас. диоксида кремния приводит к значительному снижению износостойкости и стабильности коэффициента трения.

Графит-порошок черного цвета марки ГЛ-1 (графит кристаллический литейный) с температурой возгонки около 4070 К, прошедший через сетку 02 и оставшийся на сетке 01. Графит имеет сложную структуру и в процессе ударного трения служит твердой смазкой, препятствуя молекулярному схватыванию трущихся поверхностей. Содержание в составе металлокерамики графита менее 4 мас. приводит к значительному снижению стабильности коэффициента трения. При увеличении количества графита более 5 мас. с ростом стабильности значительно уменьшается износостойкость.

Указанные свойства компонентов, вводимых в заявляемый сплав в предлагаемом соотношении, обеспечивают повышение его износостойкости при работе в условиях ударного трения.

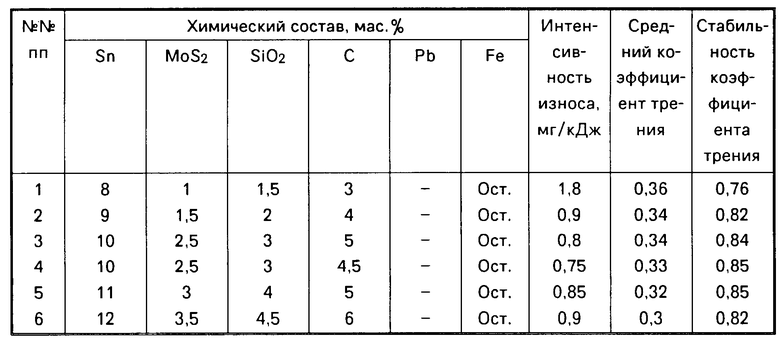

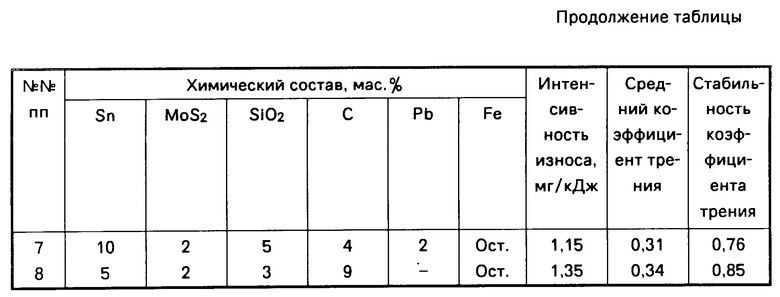

П р и м е р. Для экспериментальной проверки свойств заявляемого металлокерамического фрикционного сплава были подготовлены восемь смесей ингредиентов, четыре из которых показали наилучшие результаты (см. таблицу).

Сплав приготавливали перемешиванием исходных порошков, прессованием полученной шихты в стальных пресс-формах при удельном давлении 650 МПа и спеканием в атмосфере водорода при температуре 1030-1050оС под нагрузкой 1,5 МПа в течение 2,5-3 ч. Охлаждение спеченного сплава после выдержки осуществляли в водороде до температуры 100оС под давлением 1,5 МПа.

Исследование фрикционных характеристик сплавов в условиях ударного трения проводились на специальной лабораторной установке (см. Никольский Л.Н. Кеглин Б.Г. Амортизаторы удара подвижного состава. М. Машиностроение, 1986, с. 106-107) при начальной скорости трения 3 м/с и удельном давлении 30 МПа. При этом для сплавов определялись: интенсивность износа отношение весового износа к вызвавшей его энергии ударов; средний коэффициент трения в паре со сталью; стабильность коэффициента трения отношение среднего коэффициента трения к максимальному за удар.

В таблице представлены полученные результаты исследований для вариантов сплава с различными конкретными соотношениями ингредиентов в заявляемых пределах (п. 2-5); в количествах, выходящих за пределы, указанные в заявляемом сплаве (п. 1, п. 6); данные по аналогу (п. 7) и прототипу (п. 8).

Результаты испытаний свидетельствуют о том, что при введении в сплав олова, дисульфида молибдена, диоксида кремния и графита в количествах, меньших предлагаемых нижних пределов (п. 1), значительно снижаются износостойкость и стабильность коэффициента трения. При увеличении содержания ингредиентов за верхние предлагаемые пределы несколько уменьшаются как износостойкость, так и средний коэффициент трения и стабильность коэффициента трения (п. 6).

Заявляемый порошковый фрикционный сплав по сравнению с известным (п. 8 таблицы) имеет увеличенную износостойкость при работе в условиях ударного трения, что обеспечивает более высокую надежность и долговечность поглощающих аппаратов автосцепки и уменьшает затраты на ремонт, связанный с заменой содержащих порошковый фрикционный сплав деталей поглощающих аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2007 |

|

RU2356983C2 |

| Порошковый фрикционный сплав на основе железа | 1990 |

|

SU1749287A1 |

| Металлокомпозитный фрикционный сплав на основе железа | 2016 |

|

RU2644488C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ ФРИКЦИОННЫЙ СПЛАВ | 2019 |

|

RU2718243C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2005 |

|

RU2299257C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2014 |

|

RU2567778C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2011 |

|

RU2482207C1 |

| [чСГСОЮЗИАЯ<j<iiilUU- ^11^' t;,^^^}l''.-:.• ill | 1973 |

|

SU398674A1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2002 |

|

RU2223341C1 |

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 2002 |

|

RU2198809C1 |

Сущностью изобретения является порошковый фрикционный сплав на основе железа, содержащий мас. %: олово 9-11; дисульфид молибдена 1,5-3; двуокись кремния 2-4; графит 4-5 железо остальное. Состав сплава обеспечивает повышение долговечности и надежности фрикционных узлов. 1 табл.

ПОРОШКОВЫЙ ФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА, содержащий олово, дисульфид молибдена, диоксид кремния и графит, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.

Олово 9 11

Дисульфид молибдена 1,5 3

Диоксид кремния 2 4

Графит 4 5

Железо Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 3988674, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-30—Публикация

1992-06-09—Подача