Изобретение относится к порошковой металлургии, в частности к антифрикционным композиционным материалам, и может быть использовано в тяжело- и теплонагруженных узлах трения скольжения различных областей техники.

Известен порошковый материал на основе меди [Пат. 48-20963 (Япония). Износостойкий спеченный сплав на основе меди, опубл. 25.06.73], содержащий мас.%:

Графит - 0,5-6,0

Олово - 2-13

Никель - 3-15

Свинец - 2-8

Медь - До 100

Материал предназначен для узлов токосъема и при работе в узлах трения скольжения имеет высокие значения коэффициентов трения и износа, что является недостатком этого материала.

Известен также стеклосодержащий порошковый материал (а.с. 442227 (СССР). Антифрикционный спеченный материал. - Опубл. 05.09.74, БИ 33). Материал содержит, мас.%: графит 2-5; дисульфид молибдена 2-4; стекло 5-10; стеарат цинка 1-1,5; железо - остальное. Материал предназначен для работы в щелочных растворах, при трении без смазки и в граничном режиме имеет высокие значения коэффциентов трения и изнашивает сопряженную деталь узла трения, что является недостатками этого материала.

Наиболее близким к заявляемому техническому решению по совокупности признаков, т. е. прототипом, является порошковый антифрикционный стеклосодержащий материал на основе меди (а.с. 1588788, опубл. 30.08.90, Бюл. 32). Материал содержит компоненты, мас.%:

Олово - 4-8

Графит - 1-4

Отходы катализатора - 2-10

Медь - Остальное

Стеклофазу в этом материале содержат отходы катализатора, в которых находится диоксид кремния (до 65 мас.%).

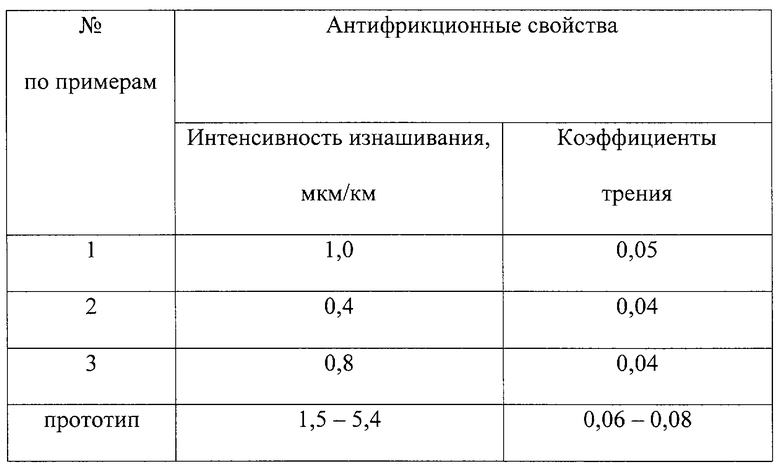

Недостатками прототипа являются высокая интенсивность изнашивания (1,5-5,4 мкм/км) и повышенные коэффициенты трения (0,06-0,08).

Изобретательская задача состояла в разработке порошкового антифрикционного композиционного материала на основе меди, обеспечивающего высокую износостойкость (низкую интенсивность изнашивания) и низкие коэффициенты трения в различных режимах трения.

Поставленная задача достигается путем создания порошкового антифрикционного композиционного материала на основе меди, содержащего олово, графит и твердые включения, причем в качестве твердых включений он содержит молибденоборосиликатное стекло при следующем соотношении компонентов, мас.%:

Графит - 1-3

Олово - 6-10

Молибденоборосиликатное стекло - 3-10

Медь - Остальное

Порошок графита марок ЭУТ (ЭУТ-1, ЭУТ-2) выпускается согласно ГОСТ 10274-79 и используется в порошковой металлургии для получения антифрикционных материалов на основе железа (железографиты) или меди (бронзографиты).

Серийно выпускаются порошки олова марок ПОЭ-1, ПОЭ-2 (ГОСТ 9723-73) и порошки меди марок ПМС-1, ПМС-2 (ГОСТ 4960-75), используемые в порошковой металлургии для изготовления деталей антифрикционного назначения.

Молибденоборосиликатное стекло промышленностью не выпускается и было специально получено как низкотемпературная стеклофаза в качестве твердого включения в порошковый антифрикционный материал.

Молибденоборосиликатное стекло содержит до 35 мас.% SiO2, до 35 мас.% В2О3, до 25 мас.% МоО3, до 25 мас.% Na2О и 6 мас.% СаО. Стекло варилось при температуре 1200-1300oС в течение 1 ч из химически чистых компонентов: безводной кремнекислоты (SiO2), борной кислоты (Н3ВО3), оксида молибдена (МоО3), кальцинированной соды (Na2CО3) и карбоната кальция (СаСО3). В зависимости от химического состава полученные стекла являются гомогенными или гетерогенными системами. Гомогенные стекла являются более предпочтительными для создания антифрикционных композиционных материалов на основе меди.

Для повышения степени гомогенности стекол в их состав вводили оксиды некоторых переходных металлов в количестве до 10 мас.%.

Плотность полученных молибденоборосиликатных стекол лежит в пределах 2460-3250 кг/м3, температура начала размягчения - 450-520oС.

Полученное стекло измельчалось в мельнице ударно-отражательного действия и отбиралась фракция 45-70 мкм, которая и вводилась в шихту порошкового материала на основе меди в качестве твердого включения.

Использование заявленной совокупности существенных признаков позволяет получить достигаемый технический результат, а именно:

снизить интенсивность изнашивания в 3,7-5,4 раза, уменьшить коэффициенты трения в 1,5-1,6 раза.

Пример 1. 1 г (1 мас.%) порошка графита, 6 г (6 мас.%) порошка олова, 3 г (3 мас. %) порошка молибденоборосиликатного стекла и 90 г (90 мас.%) порошка меди перемешивали в смесителе в течение 1,5 ч, из полученной шихты прессовали в стальной пресс-форме под давлением 2,5 т/см2 (250 МПа) образцы и спекали в среде водорода при температуре 760-780oС в течение 1,5 ч.

Пример 2. 2 г (2 мас.%) порошка графита, 8 г (8 мас.%) порошка олова, 7 г (7 мас. %) порошка молибденоборосиликатного стекла и 83 г (83 мас.%) порошка меди смешивали в смесителе в течение 1,5 ч, из полученной шихты прессовали под давлением 2,5 т/см2 (250 МПа) образцы, которые спекали в среде водорода при температуре 760-780oС в течение 1,5 ч.

Пример 3. 3 г (3 мас.%) порошка графита, 10 г (10 мас.%) порошка олова, 10 г (10 мас.%) порошка молибденоборосиликатного стекла и 77 г (77 мас.%) порошка меди смешивали в смесителе в течение 1,5 ч, из полученной шихты прессовали под давлением 2,5 т/см (250 МПа) образцы, которые спекали в среде водорода при температуре 760-780oС в течение 1,5 ч.

Полученные образцы были испытаны на трение и износ на серийной машине трения 2070 СМТ-1 по схеме "диск - колодка" с коэффициентом взаимного перекрытия 1: 12. Диск - контртело диаметром 40 мм был выполнен из стали 45 (HRC 48-50), колодкой служили полученные образцы.

Режим трения: скорость скольжения - 1 м/с; давление повышалось ступенчато от 1 МПа до резкого увеличения момента трения; смазка (индустриальное масло И-30) вводилась в зону трения капельным способом (8-10 капель/мин).

Результаты испытаний приведены в таблице.

Из таблицы видно, что в заявляемом интервале значений содержания компонентов в порошковом антифрикционном композиционном материале на основе меди поставленная цель достигается: интенсивность изнашивания по сравнению с прототипом снижается в 3,7-5,4 раза, коэффициенты трения снижаются в 1,5-1,6 раза.

К достоинствам предлагаемого порошкового материала на основе меди можно отнести также возможность работы его в аварийных ситуациях - при прекращении подачи смазки, при этом резко повышается температура в зоне трения, стеклофаза в составе материала подплавляется и играет роль смазки. Предлагаемый материал имеет более высокую коррозионную стойкость за счет заполнения пор стеклом при спекании, что также является достоинством этого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2003 |

|

RU2246377C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2009 |

|

RU2395602C1 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙ МАТЕРИАЛ | 2003 |

|

RU2254361C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2064519C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2583976C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2005 |

|

RU2285582C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ КОНТАКТНЫХ ПЛАСТИН ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2400550C2 |

| СОСТАВ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2396144C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2378404C2 |

Изобретение относится к порошковой металлургии, в частности к антифрикционным композиционным материалам, и может быть использовано в тяжело- и теплонагруженных узлах трения скольжения. Предложен порошковый антифрикционный композиционный материал на основе меди, содержащий, мас.%: графит 1-3; олово 6-10; молибденоборосиликатное стекло 3-10; медь остальное. Техническим результатом является снижение интенсивности изнашивания и коэффициента трения, возможность работы при прекращении подачи смазки, высокая коррозионная стойкость. 1 табл.

Порошковый антифрикционный композиционный материал на основе меди, содержащий олово, графит и твердые включения, отличающийся тем, что в качестве твердых включений он содержит молибденоборосиликатное стекло при следующем соотношении компонентов, мас.%:

Графит 1 - 3

Олово 6 - 10

Молибденоборосиликатное стекло 3 - 10

Медь Остальное

| Порошковый антифрикционный композиционный материал на основе меди | 1987 |

|

SU1588788A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 0 |

|

SU254093A1 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2017848C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2004-02-10—Публикация

2002-12-31—Подача