Настоящее изобретение касается устройства крышки закрывающегося вентиля, в частности крышки, снабженной пластмассовыми прокладками трения, уменьшающими коэффициент трения крышки на корпусе вентиля.

Такие крышки обычно состоят из металлического сердечника, выполненного, например, из чугуна, на который наносится эластомер.

Коэффициент трения между эластомерами и материалом корпуса вентиля, т.е. чугуном, который залит эпоксидной смолой, относительно высок, что приводит, после определенного количества циклов открытия-закрывания клапана, к значительному износу эластомера на уровне направляющих поверхностей крышки, соприкасающихся с корпусом вентиля, а также к задирам поверхностного слоя в корпусе вентиля.

Именно в силу этих причин и стали применять прокладки трения, приклеиваемые к крышке на уровне направляющих поверхностей, соприкасающихся с корпусом вентиля. Эти прокладки, выполненные из эластического материала, имеют меньший коэффициент трения с корпусом вентиля, чем эластомеры.

Для крепления прокладок к крышке используются два метода.

В соответствии с первым методом прокладки приклеивают к металлическому сердечнику крышки до нанесения эластомера, а по второму после нанесения эластомера.

Крепление прокладок методом приклеивания не может быть удовлетворительным, поскольку клей не выдерживает значительные механические нагрузки, которым подвергаются крышки, эксплуатируемые к тому же в жидкой агрессивной среде с повышенной температурой.

Другой метод крепления прокладок без приклеивания заключается в использовании эластомера в качестве промежуточной среды между данными прокладками и сердечником крышки.

В этом случае поверхность прокладок со стороны сердечника имеет выемки угловой формы, которые заполняют эластомером, обеспечивая таким образом механическое сцепление между прокладками, эластомером и сердечником [1]

Недостатком этого метода крепления является то, что для изготовления крышки в форму для литья под давлением помещается сердечник и прокладки с некоторым зазором между собой, чтобы обеспечить проникновение эластомера. Эластомер же подается под давлением выше 100 бар, а это может привести к смещению прокладок в форме и проникновению эластомера на прокладки. В этом случае прокладки больше не могут выполнять свою роль, т.к. их поверхность будет покрыта эластомером.

Настоящее изобретение касается устройства крепления прокладки трения на металлическом сердечнике крышки закрывающегося вентиля, причем в металлическом сердечнике выполнен, по меньшей мере, один паз, в который входит прокладка, снабженная деформируемыми упорами, обеспечивающими правильную установку прокладки на металлическом сердечнике и ее механическое сцепление с крышкой.

Каждый паз имеет, как минимум, один выступ, предназначенный для установки и удержания прокладки, входящий в отверстие на внутренней поверхности прокладки со стороны сердечника крышки.

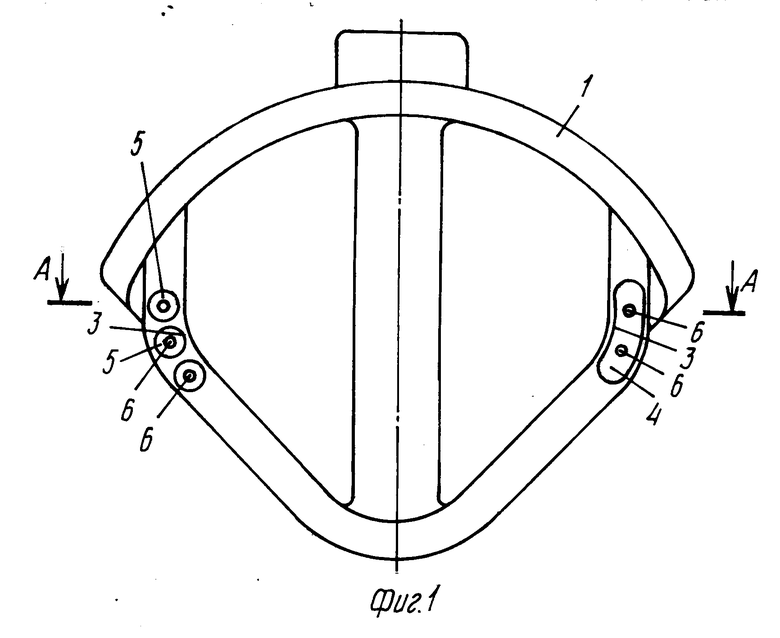

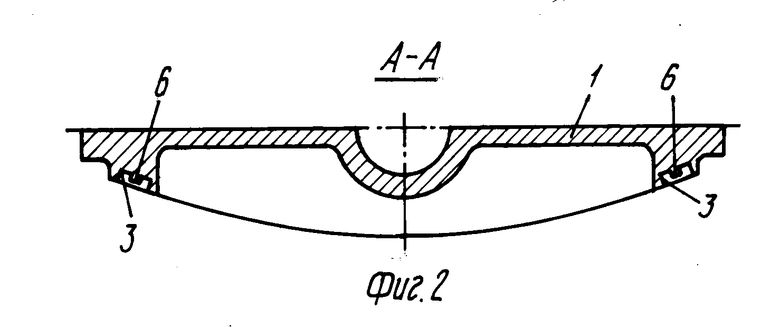

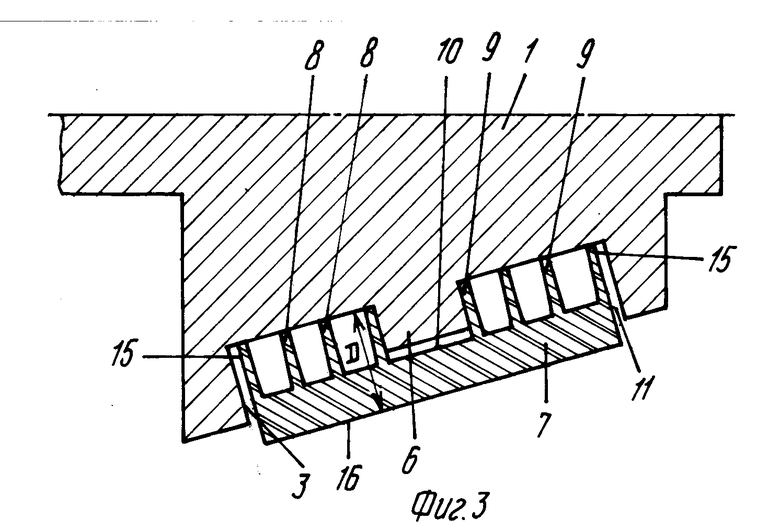

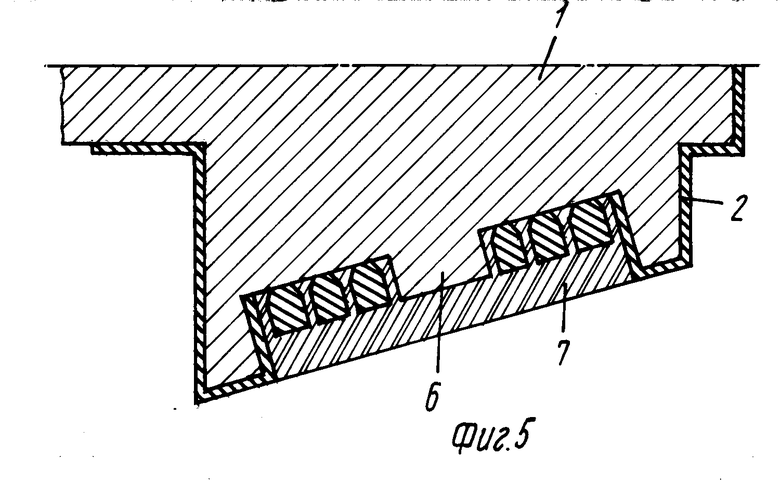

На фиг. 1 приведен вид сердечника крышки в соответствии с изобретением; на фиг. 2 полусечение А-А на фиг. 1; на фиг. 3 сечение прокладок крышки до закрытия формы литья под давлением эластомера; на фиг. 4 сечение прокладок крышки после закрытия формы литья под давлением эластомера; на фиг. 5 сечение крышки в соответствии с изобретением; на фиг. 6 сечение варианта исполнения прокладок крышки в соответствии с изобретением.

Крышка в соответствии с изобретением состоит из металлического сердечника 1, выполненного, например, из чугуна, залитого эластомером 2.

Сердечник крышки имеет, как минимум, один паз 3, выполненный на уровне направляющих поверхностей крышки. В примере исполнения по фиг.1 сердечник крышки имеет с одной стороны один паз 4 продолговатой формы, а с другой стороны три круглых паза 5. Каждый паз 3 имеет, как минимум, один выступ 6.

В этом примере исполнения паз 4 имеет два выступа слабо выраженной конической формы, выполненные в глубине паза 4, и равномерно рассредоточенные по его поверхности перпендикулярно основанию паза.

Прокладки 7 устанавливаются и удерживаются в пазах 3 сердечника 1 крышки. Прокладки 7 снабжены деформируемыми упорами 8, обеспечивающими их правильную установку на сердечнике крышки и механическое сцепление прокладок на крышке. В их внутренней поверхности 9 со стороны сердечника 1 крышки выполнено, как минимум, одно отверстие 10 перпендикулярно к данной поверхности 9, диаметр которого немного меньше диаметра выступов 6 пазов 3 сердечника 1 крышки. В примере исполнения по рис. 3-5 внутренняя поверхность 9 прокладок имеет упоры 8, перпендикулярно расположенные к ней и входящие в пазы 3, а также отверстие цилиндрической формы, также выполненное перпендикулярно к этой поверхности. Поперечный и продольный размеры прокладок 7 меньше соответствующих размеров пазов 3 сердечника крышки, что сохраняет зазор 11 между краем прокладок 7 и краем пазов 3. Общая высота Д прокладок превышает расстояние d, равное глубине пазов 3 плюс толщине эластомера, нанесенного сверху или, другими словами, равное расстояние между низом пазов 3 и внутренней стенкой формы литья под давлением при закрытой крышке. В варианте исполнения по рис.6 прокладки снабжены упорами 21 в поперечном направлении, взаимодействующими с внутренними поверхностями пазов 3.

Метод изготовления крышки следующий.

Сердечник 1 с пазами 3 изготавливается непосредственно при литье, поэтому его нужно подвергнуть дробеструйной обработке и очистить. Прокладки 7 устанавливаются в предусмотренные для этой цели пазы 3. Поскольку размер отверстий 10 слегка меньше размера выступов 6, обеспечивается удержание прокладок в пазах 3. В случае применения прокладок по рис.6, боковые упоры 12 позволяют осуществлять точную установку и удержание данных прокладок. Узел, состоящий из сердечника 1 и прокладок 7 помещается в форму литья под давлением эластомера.

При закрывании формы, поскольку высота Д прокладок превышает расстояние d между низом пазов 6 и внутренней стенкой формы, данные прокладки разрушаются в пазах.

Свободный конец 15 упоров 8, соприкасающихся с низом пазов 3, деформируется по кромке 13, образуя, таким образом, углубления 14. Во время этой операции внешняя поверхность 16 прокладок 7, находящихся в соприкосновении с формой, плотно прилегает к стенке, деформируясь и сглаживания разницу в толщине сердечника крышки, которая может возникнуть в процессе литья. Эластомер впрыскивается в форму и проникает в полости 14 через зазор 11. Так, при помощи эластомера осуществляется механическое сцепление прокладок с крышкой.

При необходимости прокладки 7 обеспечиваются каналами (на рисунке не показаны) отвода воздуха в фазе впрыскивания эластомера.

Еще один вариант исполнения, не изображенный на рисунках, заключается в том, что в нижней части пазов 3 сердечника 1 крышки делается выступ, соответствующий по форме отверстиям в пазах 3.

Преимущества такой крышки следующие:

сердечник крышки не требует никакой особой обработки,

прокладки трения прикрепляются к крышке механическим путем, а не склеиванием;

различия в толщине сердечника крышки, появившиеся в результате технологических процессов литья, не являются существенными;

эластомер не может попасть на прокладки;

прокладки крепятся на сердечнике механическим путем и не могут быть смещены во время впрыскивания эластомера.

Сущность изобретения: на крышку вентиля внутри пресс-формы для литья под давлением нанесен защитный материал из эластомера. Сердечник крышки содержит по меньшей мере один паз, в который входит прокладка и который расположен на уровне направляющих поверхностей, находящихся в контакте с корпусом вентиля. Прокладка трения снабжена деформируемыми пальцами. Каждый паз снабжен коническим выступом, выполненным перпендикулярно основанию паза и взаимодействующим по меньшей мере с одним отверстием в прокладке трения. Отверстие имеет размеры меньше, чем размеры выступа. Основание каждого паза находится в контакте с пальцами, выполненными на прокладке перпендикулярно ее внутренней поверхности, обращенной к сердечнику. Общая высота прокладки превышает расстояние между основанием паза и внутренней поверхностью формы для литья эластомера под давлением, в закрытом на сердечнике состоянии. Прокладки имеют каналы для отвода воздуха. 3 з.п. ф-лы, 6 ил.

| Патент США N 4532957, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-04-30—Публикация

1991-03-11—Подача