Изобретение относится к области измерения температур, а именно к способам контактного измерения температуры образцов из алюминиевых сплавов в условиях повышенных температур, в частности в условиях теплового удара.

Условия, которые необходимо соблюдать при измерении температуры образцов термопарами во время таких испытаний, характеризуются следующими требованиями:

максимальный тепловой контакт с образцом;

механическая прочность крепления к образцу;

сохранение целостности и прочности образца;

малая инерционность термопары;

минимальная погрешность измерения температуры.

Кроме того, необходимо обеспечить повторяемость результатов измерений температуры на серии образцов.

В последнее время требуемые условия при закреплении термопар достигаются двумя путями. Первый это механическое прижимание термопары к поверхности образца (авт. св. СССР N 49379, кл. G 01 K 7/02) или склеивание термопары с образцом (авт. св. СССР N 123215, кл. Н 01 L 35/34). Такие способы не обеспечивают достаточной точности и повторяемости результатов измерения температуры при ее быстром возрастании из-за наличия термосопротивления клеевой пленки или в месте контакта термопары и образца. Величина такого термосопротивления велика и снижает точность измерения температуры в несколько раз, а повторяемость измерений может быть снижена в десятки раз. Второй путь это выполнение в образце отверстия (авт. св. СССР N 180382, кл. G 01 K 7/02), запрессовывание термопары в испытываемом объекте (авт. св. СССР N 110933, кл. 21 в 27/03), зачеканка и заполнение отверстия амальгамой (авт. св. СССР N 370480, кл. G 01 K 7/02). Такие способы, создавая механическую прочность крепления термопары к образцу, не обеспечивают надежный контакт с материалом образца, что приводит к снижению повторяемости результатов измерения и точности измерения температуры или вызывает уменьшение прочности самих объектов за счет нарушения сплошности конструкции и целостности материала в месте заделки термопар.

Наиболее близким к изобретению по технической сущности является способ (авт. св. СССР N 150268, кл. G 01 K 7/02), заключающийся в помещении термопар или термоэлементов в теле испытываемого объекта. Для этого термопары заделывают в поверхность металлических изделий путем заливки паза в месте их установки расплавленным металлом (например, медью) под глубоким вакуумом.

Однако такой способ не обеспечивает сохранения целостности и прочности образца. Изготовление паза нарушает поверхностный слой и окисную пленку на образце. Пазы в материале образцов, являясь концентраторами напряжений, приводят к преждевременному образованию микротрещин, что не позволяет получить достоверную картину при механических испытаниях образцов и снижает точность результатов испытаний. Закрепленная по этому способу термопара измеряет температуру не образца, а материала, которым был залит паз, что в условиях больших скоростей нагревания (порядка 1000оС/С и более), ведет к уменьшению точности измерения температуры объекта. Кроме того, необходимость изготовления паза и его заливки расплавленным металлом под глубоким вакуумом требует затраты значительного времени для крепления термопар к объектам при массовых испытаниях и решения сложных технических задач.

Целью предлагаемого изобретения является повышение точности измерений при теплопрочностных испытаниях нестационарно нагреваемых объектов, сохранение механических характеристик объектов и повышение производительности крепления термопар при массовых испытаниях (на 1 м2испытуемой панели конструкции летательного аппарата устанавливается порядка 100 термопар). Поэтому сокращение времени установки термопар является существенным фактором сокращения общего времени проведения экспериментальных работ.

Для этого термопару предварительно прижимают к поверхности объекта с усилием 1-2 кгс расплавляют металл объекта в области под поверхностью контактирования термопары с объектом путем пропускания через термопару и зону контактирования объекта с термопарой в течение 0,3-0,7 с электрического тока напряжением 1-2 В, после чего вдавливают термопару в испытуемый объект.

Был проведен ряд предварительных опытов, показавших, что усилие прижатия термопары к поверхности объекта не может быть меньше 1 кгс, так как прочность контакта оказывается небольшой, и не больше 2 кгс, потому что в этом случае особенно при креплении термопар к образцам толщиной 1 мм и меньше происходит деформирование (продавливание) материала образца. Эти же опыты показали, что время пропускания электрического тока не должно быть меньше 0,3 с, а предварительно задаваемое напряжение не меньше 1 В, так как в этом случае возможно, что не весь металл образца под поверхностью контактирования расплавится (крепление термопары окажется непрочным), и соответственно не больше 0,7 с и 2 В из-за возможного расплавления материала образца по всей его толщине.

При закреплении предлагаемым способом 100 термопар к образцам из алюминиевых сплавов надежным оказалось крепление 98 из них. Места крепления этих термопар выдерживали нагрузку, соответствующую пределу прочности материала термопар.

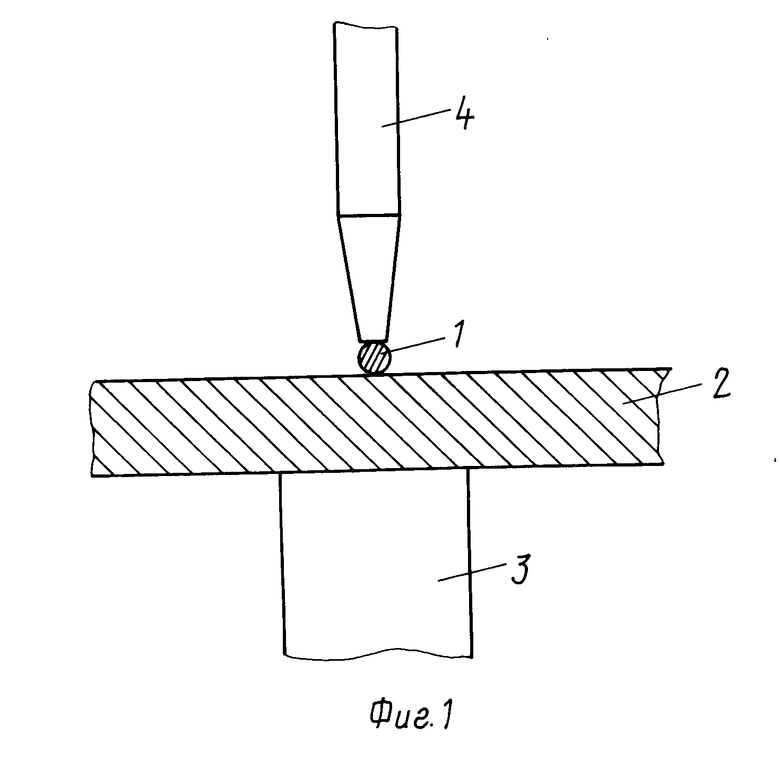

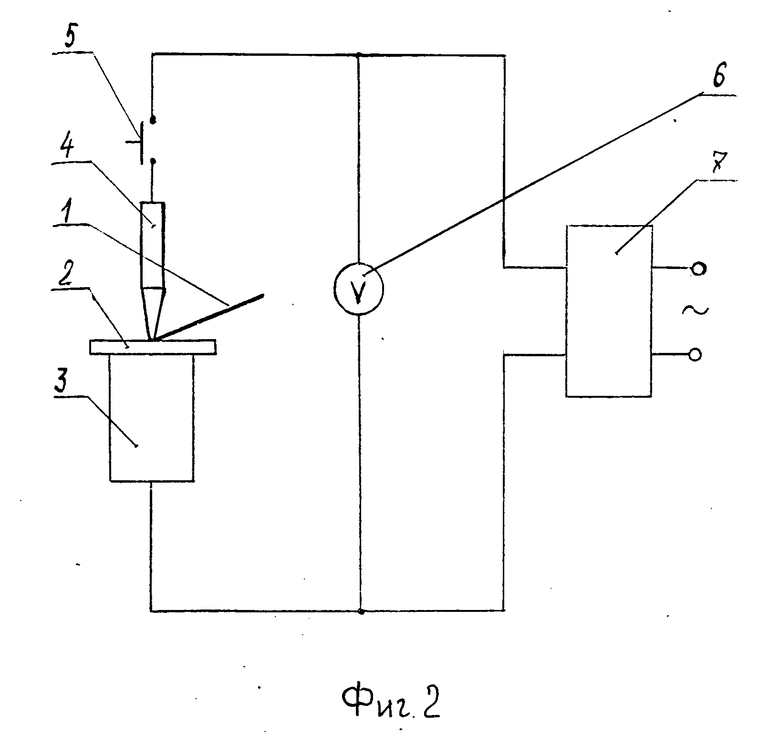

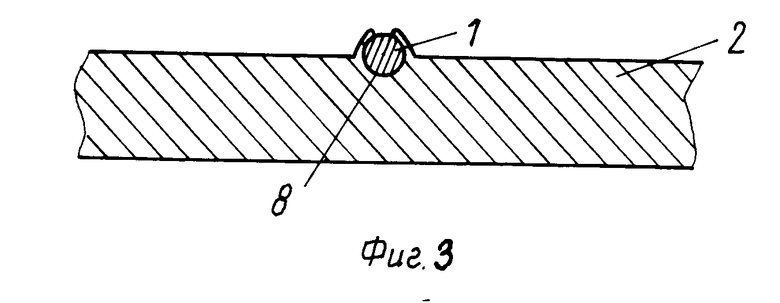

На фиг. 1 показана схема выполнения предлагаемого способа; на фиг. 2 схема устройства для реализации предлагаемого способа; на фиг. 3 процесс расплавления материала образца и опускания в него термопары.

Способ осуществляется следующим образом.

Термопару 1, например, типа хромель-алюмель диаметром 0,2 мм устанавливают на верхней поверхности образца 2 из, например, сплава Д16АТ толщиной 1 мм, который лежит своей нижней поверхностью на массивном неподвижном медном токоподводе 3. Концом переносного медного токоподвода 4, имеющего диаметр порядка 1 мм, термопару 1 прижимают к поверхности образца 2 с усилием порядка 1,2 кгс, при этом сам образец прижимается к неподвижному токоподводу 3, что создает электрическую цепь, разорванную только в переключателе 5, закрепленном на переносном токоподводе 4. Затем через токоподводы 3 и 4, термопару 1 и образец 2 в течение 0,5 с толчком, путем замыкания переключателя 5, пропускается переменный электрический ток, величина которого зависит от определенной величины напряжения, заранее подаваемого к токоподводам и измеряемого по вольтметру 6. При этом величина напряжения устанавливается с помощью регулируемого блока 7 питания в зависимости от толщины и материала образца 2, а также диаметра и материала термоэлектродов термопары 1. В нашем примере напряжение составляет порядка 1,8 В. Величина электрического тока определяется сопротивлением нагрузки. Максимальное сопротивления в описанной электрической цепи имеют точка контакта переносного токоподвода 4 с термопарой 1 и точка контакта термопары 1 с образцом 2. Температура плавления материала термопар 1, например хромеля или алюмеля, равна порядка 1500оС, а алюминиевых сплавов порядка 650оС, т.е. меньше в два с лишним раза. По этому Джоулево тепло

R, где I сила тока, а R сопротивление нагрузки, выделяющееся при прохождении тока, не успевает сколько-нибудь значительно разогреть термопару 1, в то время, как небольшой объем материала образца 2 под местом контакта термопары 1 с образцом 2 этим теплом расплавляется, и термопара 1 опускается в образовавшийся расплав. Процесс расплавления материала образца 2 и опускания в него термопары 1 происходит практически одновременно с прохождением электрического тока, т. е. за время порядка 0,5 с. При этом поверхностная окисная пленка 8 на образце 2 не нарушается, так как температура ее плавления значительно выше, чем у основного металла. Материал образца 2 охватывает термопару 1 со всех сторон, чем создается надежный тепловой и механический контакт термопары 1 с образцом 2.

R, где I сила тока, а R сопротивление нагрузки, выделяющееся при прохождении тока, не успевает сколько-нибудь значительно разогреть термопару 1, в то время, как небольшой объем материала образца 2 под местом контакта термопары 1 с образцом 2 этим теплом расплавляется, и термопара 1 опускается в образовавшийся расплав. Процесс расплавления материала образца 2 и опускания в него термопары 1 происходит практически одновременно с прохождением электрического тока, т. е. за время порядка 0,5 с. При этом поверхностная окисная пленка 8 на образце 2 не нарушается, так как температура ее плавления значительно выше, чем у основного металла. Материал образца 2 охватывает термопару 1 со всех сторон, чем создается надежный тепловой и механический контакт термопары 1 с образцом 2.

Для реализации предлагаемого способа создано устройство, с помощью которого проведены методические испытания, которые показали, что способ обеспечивает надежное крепление практически любых термопар к объектам из алюминиевых сплавов в полном соответствии с предъявляемыми к измерению быстроизменяющейся температуры требованиями.

Крепление термопар к образцам из алюминиевых сплавов предлагаемым способом сохраняет механические характеристики образцов, чего нельзя сделать при использовании способа-прототипа, особенно для образцов, имеющих толщину порядка 1-2 мм.

При скоростях нагревания в сотни и тысячи градусов в секунду резко возрастает вклад динамической составляющей в величину общей погрешности измерения температуры. В этом случае проблема контакта термопары с телом объекта приобретает очень большое значение. По предлагаемому способу обеспечивается надежный контакт термопары с телом объекта, в то время, как по способу-прототипу измеряется температура не самого тела, а материала, которым залит паз.

При массовых испытаниях, а значит, при необходимости закрепления многих сотен термопар на образцах и элементах конструкций из алюминиевых сплавов предлагаемый способ обеспечивает значительное ускорение препарировки изделий термопарами, так как процесс крепления термопары по прототипу занимает не менее 27 мин, а по предлагаемому способу порядка 4 мин.

Сущность изобретения: в способе крепления термопар или термоэлектродов к объектам из алюминия или его сплавов их помещают в теле испытуемого объекта, предварительно прижимают к поверхности объекта с усилием 1 - 2 кгс, расплавляют металл объекта в области под поверхностью контактирования термопары с объектом путем пропускания электрического тока напряжением 1 - 2 В за 0,3 - 0,7 с. 3 ил.

СПОСОБ КРЕПЛЕНИЯ ТЕРМОПАР путем их размещения в теле испытуемого объекта, отличающийся тем, что, с целью повышения производительности крепления термопар к объектам из алюминия или его сплавов, термопару прижимают к поверхности объекта с усилием 1 2 кгс, после этого пропускают через термопару и зону контактирования объекта с термопарой электрический ток напряжением 1 2 В в течение 0,3 0,7 с, а затем вдавливают термопару в испытуемый объект на заданную глубину.

| Способ вваривания термопар | 1960 |

|

SU142057A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-30—Публикация

1982-07-23—Подача