Изобретение относится к области измерительной техники для измерения давления и температуры и теплового потока в авиационной технике и машиностроении.

Известен матричный емкостной датчик давления, разработанный на базе пяти диэлектрических пленок. На поверхности двух пленок сформированы обкладки конденсаторов с выводами и боковые экраны, третья пленка перфорированная и расположена между обкладками конденсаторов. На обеих поверхностях четвертой диэлектрической пленки сформированы электроды из никеля и меди. Пятая диэлектрическая пленка оснащена основным экраном и наклеена на поверхность изделия.

Такое техническое решение позволяет одновременно измерить давление, температуру и тепловой поток без дополнительной механической обработки изделий (см. а.с. СССР N 1643157, G 01 L 7/08 1991 "Емкостной матричный датчик давления", автор А.А. Казарян).

Этот датчик обладает недостатками, затрудняющими его широкое применение. К числу недостатков можно отнести громоздкость, многослойность чувствительных элементов (ЧЭ) давления, температуры и то, что их формируют в отдельности на поверхностях разных диэлектрических пленок.

Известен способ изготовления матричного емкостного датчика давления и температуры. ЧЭ давления и температуры формируют в вакуумной камере через маски. Затем из пяти слоев металлизированных и неметаллизированных диэлектрических пленок формируют пакет. Слои между собой скрепляют клеем. Затем сформированный пакет выдерживают при определенной температуре и давлении между пуансоном и матрицей, т.е. прессуют. Этот способ сборки датчика позволяет в заданном участке одновременно измерять давление, температуру и тепловой поток без нарушения целостности изделия.

Недостатком этого способа является то, что при формировании ЧЭ давления и температуры отсутствуют режимы металлизации и очистки поверхности диэлектрической пленки (см. а.с. СССР N 1648157 G 01 L 7/08 1991, автор А.А. Казарян).

Наиболее близким к предложенному изобретению техническим решением является датчик давления и температуры. Этот датчик содержит три диэлектрические пленки. На первой пленке сформирован сплошной "основной экран. Вторая диэлектрическая пленка из окиси алюминия является изолятором. На верхней и нижней поверхностях третьей пленки соосно сформированы первые и вторые обкладки конденсаторов с выводами и боковые экраны, выводы конденсаторов смещены относительно друг друга, первая обкладка из меди, вторая из никеля. Такой датчик также позволяет одновременно измерять в заданном участке температуру, давление и тепловой поток без нарушения целостности изделия (см. патент РФ 2110778, 10.05.98).

Недостатки этого датчика: он не позволяет измерять давление меньше 40 Па; низкая надежность при обтекании ЧЭ давления и температуры потоком газа со скоростью 90 - 100 м/с и выше; отсутствие резервного ЧЭ температуры.

Наиболее близким к предложенному изобретению техническим решением является способ изготовления датчика давления и температуры, (см. патент РФ 2110778, 10.05.98). В этом способе ЧЭ температуры формируют на основе обкладок ЧЭ давления. ЧЭ температуры формируют путем вакуумной металлизации из меди и никеля обеих поверхностей диэлектрической пленки. Три диэлектрических пленки из полиимида скрепляют между собой пленкой клея. Изоляционный слой формируют в вакууме из окиси алюминия.

Недостатки способов изготовления датчиков давления и температуры, выбранных в качестве аналогов, практически не отличаются друг от друга.

Технический результат настоящего изобретения: расширение области применения, повышение надежности и расширение нижнего диапазона измерения давления.

Технической результат достигается тем, что в датчике давления и температуры содержащем диэлектрические пленки, соединенные в пакет, с основным экраном сформированным на первой диэлектрической пленке, являющейся основанием датчика, с первыми обкладками конденсаторов с выводами и боковыми экранами, сформированными на верхней и нижней поверхностях верхней пленки, причем выводы конденсаторов смещены между собой, первая обкладка выполнена из меди, вторая - из никеля, изоляционная диэлектрическая пленка выполнена из окиси алюминия, верхняя пленка является четвертой, а в конструкцию датчика дополнительно введена перфорированная диэлектрическая пленка, которая расположена между второй и четвертой диэлектрическими пленками, на верхней поверхности второй пленки сформированы соосно с первыми вторые обкладки конденсаторов с выводами и боковые экраны, первая диэлектрическая пленка выполнена из окиси алюминия.

В способе изготовления датчика давления и температуры технический результат достигается тем, что при соединении между собой диэлектрических пленок, формировании пленки из окиси алюминия в вакууме, металлизации обкладок с выводами, основного и бокового экранов на поверхностях диэлектрических пленок в вакууме, формировании пакета и скреплении пленок между собой и с поверхностью изделия пленкой клея, на поверхностях второй и четвертой пленок металлизируют в вакууме сплошной слой из меди, затем обкладки с выводами и боковые экраны формируют путем электрической гравировки при напряжении питания 6 - 10 В, обкладки из никеля формируют через маски, причем перед металлизацией производят активизацию поверхностей пленок тлеющим разрядом в вакуумной камере при давлении (5 - 8)•10-1 мм рт.ст., силе тока 550 - 600 мА, продолжительностью 0.25 - 0.3 мин, металлизируют пленки медью при давлении 1•10-4 мм рт.ст., силе тока 230 - 240 мА, продолжительностью 0.18 - 0.2 мин, при металлизации пленок никелем выдерживают давление в камере 1•10-4 мм рт. ст. при силе тока 230 - 240 мА продолжительностью 0.45 - 0.5 мин, в последнем этапе на поверхности сплошного основного экрана осаждают первую пленку из окиси алюминия при давлении 1•10-4 - 0.5•10-4 мм рт.ст., при силе тока 230 - 240 мА, продолжительностью 0.4 - 0.45 мин.

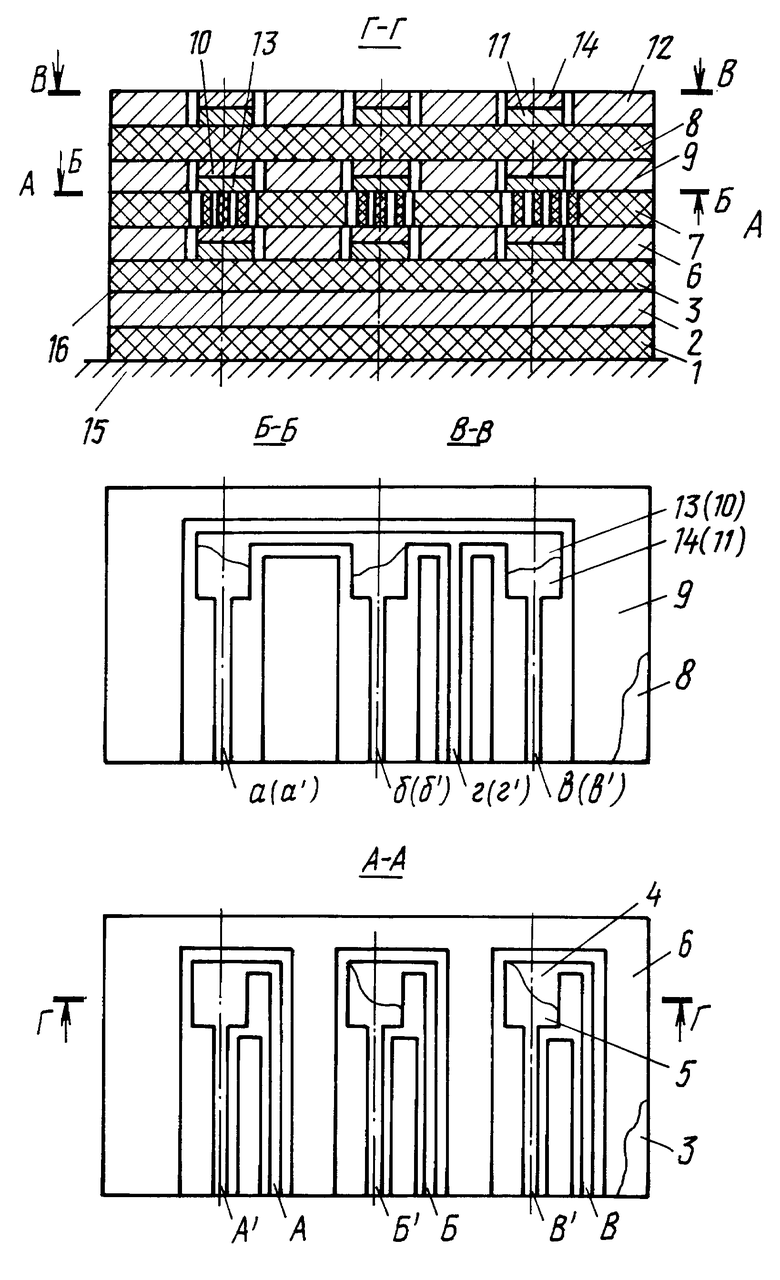

На фиг. 1 изображены конструкция и отдельные узлы датчика давления и температуры, основанием датчика является первая диэлектрическая пленка 1 из окиси алюминия с основным экраном 2. На верхней поверхности второй пленки 3 в вакууме металлизирован сплошной слой меди, затем способом электрической гравировки сформированы обкладки 4 с выводами А, Б, В. Обкладки 5 с выводами А', Б', В' из никеля и боковой экран 6 формируются с помощью маски (сеч. А-А). Третья пленка 7 - перфорированная расположена между четвертой 8 и второй 3 пленками (сеч. Г-Г). Нижняя и верхняя поверхности четвертой пленки 8 металлизированы медью, затем способом электрической гравировки сформирован боковой экран 9, обкладки 10 с выводами Г, обкладки 11 с выводами Г' и боковой экран 12 (сеч. Г-Г). Обкладки 13 с выводами а, б, в и обкладки 14 с выводами а', б', в' тоже сформированы с помощью маски. Все слои пленки между собой и с изделием 15 скрепляют клеем 16.

Все выводы ЧЭ давления и температуры смещены относительно друг друга и не имеют электрического контакта с экранами 2, 9, 12.

В конструкции датчика ЧЭ давления являются обкладки 10 с выводом Г (сеч. Б-Б) и обкладки 4 с выводами А, Б, В из меди (сеч. А-А). Сигнал, несущий информацию о давлении, снимают с выводов АГ, БГ, ВГ и т.д. Напряжение поляризации датчика подают к выводу Г. Чувствительные элементы температуры - обкладки 4, 5 с выводами А'А, Б'Б, В'В (сеч. А-А), обкладки 10, 13 с выводами Га, Гб, Гв (сеч. Б-Б, Г-Г) и обкладки 10, 14 с выводами Г'а', Г'б', Г'в' (сеч. В-В, Г-Г).

ЧЭ теплового потока являются обкладки 4, 5, 10, 13 (сеч. Г-Г, Б-Б, В-В) и обкладки 10, 13, 4, 5 (сеч. Г-Г, А-А).

ЧЭ температуры 4, 5 являются резервными в случае отказа основных ЧЭ 11, 14.

Верхние ЧЭ 10, 11 не защищены от внешних воздействий при высоких скоростях потока газа. Тепловой поток определяется как

где λ - теплоемкость третьей и четвертой диэлектрической пленок толщиной d;

θ1 - температура термопары 11, 14; на четвертой пленке 8 и 10, 13; на третьей пленке 7;

θ2 - температура ЧЭ 10, 13 и 4, 5 на основе третьей пленки 7.

Термоэлектродвижущие напряжения измеряют между следующими выводами: А'А, Б'Б, В'В (сеч. А-А); аг, бг, вг; a'г', б'г', в'г' (сеч. Б-Б, В-В).

Первая диэлектрическая пленка 1 является изолятором между основным экраном 2 и изделием 15 и выполняется из окиси алюминия в вакууме толщиной 0,5 - 1,0 мкм.

Технический результат достигается также тем, что в процессе изготовления датчиков соблюдают следующие технологические циклы:

1 этап. Подготовка сырья и материалов. В этом процессе очищают поверхность полиимидной пленки этиловым спиртом. Также подвергаются очистке медь и никель, предназначенные для металлизации полиимидной пленки или других диэлектрических пленок.

2 этап. Для повышения адгезионной прочности между металлом и диэлектрической пленкой из полиимида в вакууме поверхность пленки активизируют путем тлеющего разряда. Создают вакуум 5•10-1 - 8•10-1 мм рт.ст. продолжительностью 0,25 - 0,3 мин при силе тока 550 - 600 мА.

3 этап. На поверхностях второй 3 и четвертой 8 диэлектрических пленок в вакууме металлизируют сплошной слой меди толщиной 0,30 - 0,50 мкм. Выбирают режимы металлизации из меди при вакууме 1•10-4 - 10-4 мм рт.ст. продолжительностью 0,18 - 0,2 мин при силе тока 230 - 240 мА. Первую диэлектрическую пленку 1 на поверхности сплошного основного экрана 2 формируют тоже в вакууме из окиси алюминия.

4 этап. Обкладки 4, 10, 11, выводы А, Б, В, Г, Г' и боковые экраны 6, 9, 12 формируют путем электрической гравировки. Минимальным расстоянием между обкладками, выводами и экранами выбирают 0,3 - 0,5 мм, что соответствует размерам пера электрического "карандаша". Напряжение питания "карандаша" 5 - 10 В.

5 этап. Формирование обкладок 5, 13, 14, выводов А', Б', В', a, б, в, а', б', в' осуществляют тоже в вакууме через маски никелем. При этом поддерживают давление в камере 1•10-4 - 10-4 мм рт.ст. продолжительностью 0,45 - 0,5 мин при силе тока 230 - 240 мА. Толщина покрытия металлом - 0,30 - 0,50 мкм.

6 этап. На поверхности сплошного основного экрана 2 в вакууме осаждают первую диэлектрическую пленку из окиси алюминия толщиной 0,5 - 1,0 мкм при следующих режимах: давление 10-4 - 0,5•10-4 мм рт.ст., сила тока 230 - 240 мА, продолжительность 0,4 мин.

7 этап. На обе поверхности третьей диэлектрической пленки 7 наносят клей и располагают между антиадгезионной бумагой и перфорируют специальным перфоратором. Затем отделяют пленку от бумаги.

8 этап. Из четырех слоев пленки формируют пакет, выдерживают под давлением (между двумя пластинами) и температурой по заранее известной технологии прессовки и термической обработки.

Перфорация третьей диэлектрической пленки повышает чувствительность датчика давления. В зависимости от диаметра и количества отверстий ячеек перфорации чувствительность датчика можно увеличить для измерения давления десятков Паскалей. Толщину диэлектрических пленок выбирают 10 - 40 мкм.

Область применения этих датчиков расширяется за счет одновременного измерения давления, температуры и теплового потока. Надежность повышается за счет оснащения датчика резервным ЧЭ температуры 4, 5 и одновременного измерения давления и температуры. Снижение себестоимости датчика связано с сокращением трудоемкости за счет одновременного измерения давления и температуры и сокращения количества диэлектрических пленок по сравнению с прототипом.

Принцип работы датчика. При изменении давления P четвертая диэлектрической пленки 8 изгибается внутрь ячейки перфорации пленки 7. В результате относительное изменение емкости Δc/c пропорционально изменению приложенного давления. Электрическое напряжение на выводах 4, 10 (АГ, БГ, ВГ) пропорционально приращению емкости Δc/c и напряжению поляризации датчика, приложенному к объединенному выводу Г.

Принцип работы ЧЭ температуры основан на использовании термоэлектрического эффекта, возникающего в соединениях двух металлов - никеля и меди. При этом ЧЭ температуры и теплового потока состоит из третьей и четвертой диэлектрических пленок 7, 8. Эти пленки оснащены термопарами, образуемыми обкладками 4, 5; 10, 13; 11, 14. При тепловом потоке φ на обе поверхности датчика через диэлектрическую пленку 8 или 7 толщиной d термопары испытывают действие температуры 01 и 02. Тепловой поток φ зависит от измеренной разности температуры 01 - 02, коэффициента теплопроводности и толщины d третьей диэлектрической пленки, т.е. φ = f (01, 02, λ, d).

С этой целью ЦАГИ были изготовлены и проверены в лабораторных условиях раздельно ЧЭ давления с размерами 6 х 9 мм2 и толщиной мембраны 12 и 20 мкм, ячейкой перфорации 0,8 - 6,0 мм, толщиной пленки 20 - 40 мкм. Уровень пульсации давления 500 Па. Чувствительность датчика при 1 Па равняется

Напряжение поляризации пост. током 100 В, емкость датчиков 10 - 30 пФ.

Также в отдельности проверены термопары с размерами 6 х 9 мм2, металлизированные из меди и никеля, с толщиной покрытия 0,50 мкм. Температурный коэффициент чувствительности термопары 1,3 мкВ/oC.

Такое конструктивное решение за счет упрощения и одновременного измерения давления, температуры и теплового потока позволяет совместить эти измерения с весовыми измерениями. При этом повышается технико-экономический эффект аэродинамического эксперимента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099680C1 |

| ПИРОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2157979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ТЕМПЕРАТУРЫ И ТЕПЛОВОГО ПОТОКА (ВАРИАНТЫ) | 2013 |

|

RU2537754C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2110778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1991 |

|

RU2075735C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2099679C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

SU1729198A1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

Изобретение относится к области измерительной техники для измерения давления и температуры в авиационной технике и машиностроении. Датчик давления и температуры построен на базе четырех диэлектрических пленок. На обеих поверхностях четвертой пленки и на верхней поверхности второй пленки сформированы обкладки чувствительных элементов давления и температуры на одной оси. В качестве материала обкладок выбраны медь и никель. Третья пленка выполнена перфорированной. Способ изготовления датчика давления и температуры включает в себя технологию нанесения меди и никеля на поверхность полиимидной пленки. Нижние обкладки после металлизации формируют с помощью электрической гравировки. Верхние обкладки формируют через маски в вакууме. Слои между собой скрепляются клеем. Такое конструктивное выполнение датчика, а также способ его изготовления позволяют расширить область применения, повысить надежность, а также расширить нижний диапазон измерения давления. 2 с.п. ф-лы, 1 ил.

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2110778C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1992 |

|

RU2018099C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099680C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1994 |

|

RU2084847C1 |

Авторы

Даты

2000-01-27—Публикация

1998-08-13—Подача