Изобретение относится к технологии производства полупроводниковых приборов, а именно к технологии получения диэлектрических слоев на кремниевых подложках, и может быть использовано при изготовлении приборов по МОП- и КМОП-технологии, а также в сенсорной микроэлектронике при изготовлении газовых датчиков, выполненных из пленок диоксида кремния.

Известен способ получения структур кремний-диоксид кремния путем термического окисления кремниевых пластин в потоке сухого кислорода при высоких температурах [1]

Недостаток этого способа низкая скорость роста пленок, поэтому на практике обычно пленки получают путем последовательного окисления кремния в сухом влажном сухом кислороде. Однако такие пленки получаются более дефектными, в частности они имеют повышенную концентрацию пор. Поры негативно влияют на диэлектрические и маскирующие свойства диоксида кремния, снижают его механическую прочность. Следствием этого является уменьшение выхода годных элементов, содержащих такие пленки.

Наиболее близким техническим решением к предложенному является способ снижения дефектности диэлектрических пленок диоксида кремния на кремнии путем циклической обработки структур кремний диоксид кремния гидростатическим давлением [2]

Этот способ позволяет снизить пористость пленок диоксида кремния и повысить процент выхода годных структур.

Недостатки известного способа состоят в том, что эффект обработки давлением достигается лишь на "свежих" структурах, длительность хранения которых не превышает 10 ч. Длительность воздействия давления мала для протекания релаксационных процессов в пленке SiO2, а подъем давления идет с "жесткой" скоростью, поэтому выход годных изделий недостаточно высок.

Цель изобретения повышение процента выхода годных структур кремний диоксид кремния за счет снижения дефектности пленок диоксида кремния.

Поставленная цель достигается тем, что в способе изготовления структур кремний пленка диоксида кремния, включающем нанесение пленки диоксида кремния на кремниевую подложку и циклическую обработку гидростатическим давлением, обработку ведут путем периодического поднятия давления от атмосферного до значения из интервала 600-800 МПа и сброса до атмосферного, причем подъем давления от атмосферного до заданного осуществляют со скоростью 5-10 МПа/с, а сброс от заданного до атмосферного производят с убывающей скоростью от цикла к циклу и определяемой из выражения:

V Vo (n 1) ΔV, где Vo 190-205 МПа/с скорость сброса давления после первого цикла нагружения;

ΔV 1-3 МПа/с изменение скорости сброса после каждого цикла нагружения;

n 1,2,3, порядковый номер очередного цикла нагружения.

Обработку ведут в течение (7-9) ˙103 с.

Способ осуществляют следующим образом.

На подготовленную абразивными и химическими обработками поверхность кремниевых подложек любым из известных методов наносят пленку диоксида кремния. Далее структуры подвергают обработке гидростатическим давлением величиной из интервала 600-800 МПа в течение (7-9) ˙103 с. Во время обработки давление в рабочей камере установки (например, установки типа ГИДРОСТАТ, в которой в качестве жидкости, передающей давление, используют 50%-ную смесь деионизованной воды с этиловым или изопропиловым спиртом) периодически поднимают и сбрасывают от атмосферного до заданного уровня. Подъем давления осуществляют в каждом цикле со скоростью 5-10 МПа/с, а сброс со скоростью, убывающей от цикла к циклу по линейному закону:

V Vo (n 1) ΔV, где Vo 190-205 МПа/с скорость сброса давления после первого цикла нагружения;

ΔV 1-3 МПа/с изменение скорости сброса после каждого цикла нагружения;

n 1,2,3, порядковый номер очередного цикла нагружения, начиная с первого.

После обработки структур давлением их передают на последующие технологические операции создания полупроводниковых приборов.

Положительный эффект при реализации способа достигается благодаря уплотнению пленки диоксида кремния, в которой под действием внешнего периодически изменяющегося давления происходит диффузионное, повакансионное растворение пор. Медленный подъем давления от атмосферного до заданного уровня, скорость которого сохраняется в течение всего времени обработки постоянной, обеспечивает подавление процессов нарушения сплошности и образования разрывов пленки при возрастании растягивающих напряжений. Последние возникают в пленке из-за различия модулей всестороннего сжатия кремния (100 ГПа) и диоксида кремния (38 ГПа). С другой стороны, достаточно резкий сброс давления на первых циклах обработки позволяет сохранить неравновесную концентрацию собственных точечных дефектов в пленке, которые ответственны за уплотнение. По мере того как пленка становится плотнее и возрастает ее сопротивление внешним механическим нагрузкам, т. е. изменениям гидростатического давления, увеличивается вероятность нарушения сплошности при разгружении структур. Для предотвращения этого скорость разгрузки постепенно уменьшается от цикла к циклу так, чтобы за время уменьшения давления от рабочего до атмосферного в пленке успевали произойти релаксационные процессы. Снижение скорости сброса давления по мере увеличения числа циклов способствует также более полному восстановлению равновесия в подсистеме точечных дефектов пленки, для которых с течением времени возрастает диффузионный путь до стоков из-за снижения их суммарной концентрации в пленке вследствие растворения.

Режимы обработки структур по данному способу определяют экспериментально на композициях кремний диоксид кремния, полученных термическим окислением во влажном кислороде при температуре 1420 К и пиролизом моносилана. В качестве подложек используют пластины кремния марок БКДБ-2000 (III) и КДБ-15 (III) толщиной 400-440 мкм. Толщина термического диоксида кремния составляет 0,3 мкм, а пиролитического 0,15 мкм. Влияние режимов обработки на качество пленок оценивают по показателю преломления, который измеряют на автоматизированном эллипсометре ЛЭФ-6, и по концентрации пор, фиксируемой электрографическим методом. В качестве контрольных образцов используют половину пластины, которую не подвергают обработке. При каждом режиме обработки гидростатическому обжатию подвергают по 3 образца. Средние по партиям структур значения параметров до обработки давлением составляют:

концентрация пор в терми-

ческой пленке 87±9 пор/см2

в пиролитической 111±14 пор/см2

показатели преломления

соответственно 1,402 и 1,391±0,003

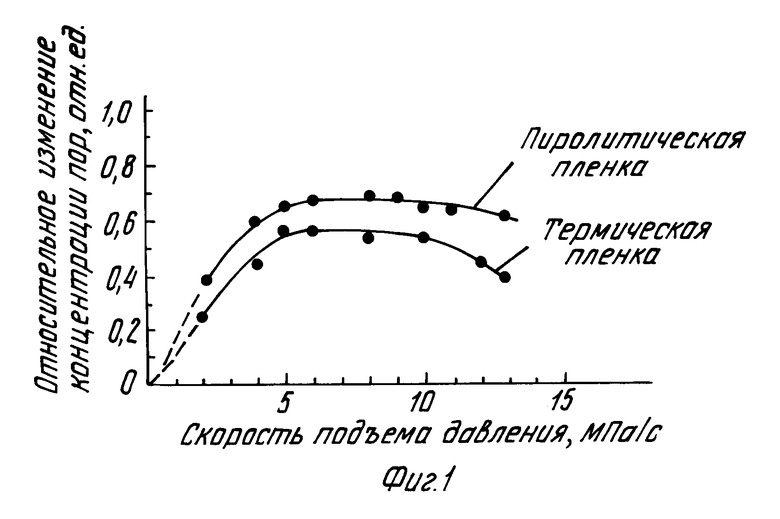

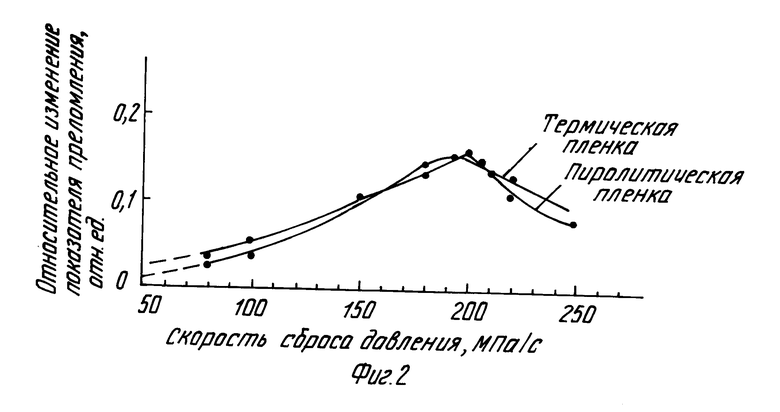

Результаты измерений после обработки структур при различных режимах представлены на чертежах.

На фиг. 1 показано относительное изменение концентрации пор в зависимости от скорости подъема давления от атмосферного до 800 МПа при длительности обработки 9˙103 с. Скорость сброса давления после первого цикла нагружения составляла 200 МПа/с, а на последующих определялась по формуле:

V Vo (n-1) ΔV, где ΔV 3 МПа/с.

Видно, что наибольший эффект достигается при скоростях подъема в интервале 5-10 МПа/с.

На фиг. 2 показано влияние скорости сброса давления после первого цикла нагружения от 800 МПа до атмосферного на относительное приращение показателя преломления пленки при тех же значениях остальных параметров обработки. Видно, что по мере увеличения скорости сброса показатели преломления растут, приближаясь к значениям 1,45-1,47 (для бездефектной пленки) и достигают максимума при 190-205 МПа/с. Последующий спад объясняется начинающимися процессами дефектообразования в диоксиде кремния, связанными с появлением кавитационных эффектов в рабочей камере установки при больших скоростях сброса.

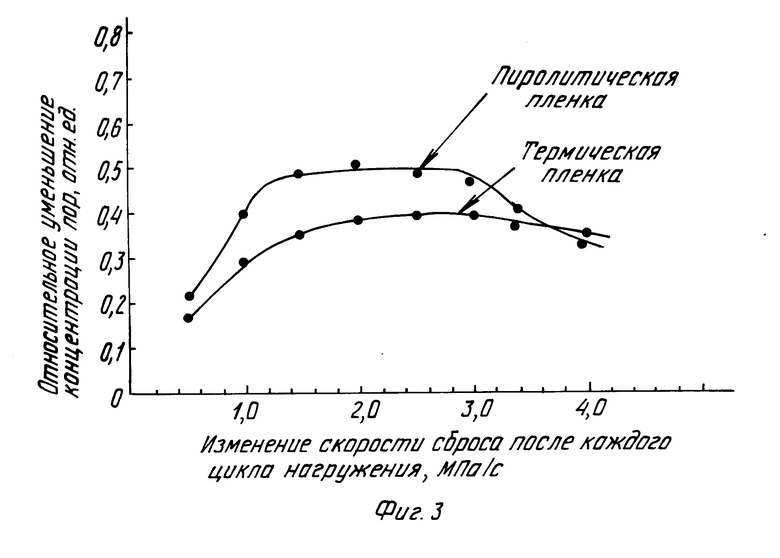

На фиг. 3 приведены зависимости относительного уменьшения концентрации пор при различных приращениях скорости сброса давления при каждом последующем цикле обработки. Видно, что оптимальным является диапазон 1-3 МПа/с. Длительность воздействия гидростатическим давлением (7-9)˙103 с определяется следующими обстоятельствами: при времени воздействия менее 7˙103 с не успевают пройти релаксационные процессы в пленке (не извлекается максимальный эффект); при времени воздействия более 9 ˙103 с изменений в пленке уже практически нет (максимальный эффект извлечен), происходят непроизводительные потери времени и энергии.

Справедливость найденных режимов обработки структур кремний-диоксид кремния по описываемому способу подтверждают результаты его практической апробации.

Примеры конкретного выполнения.

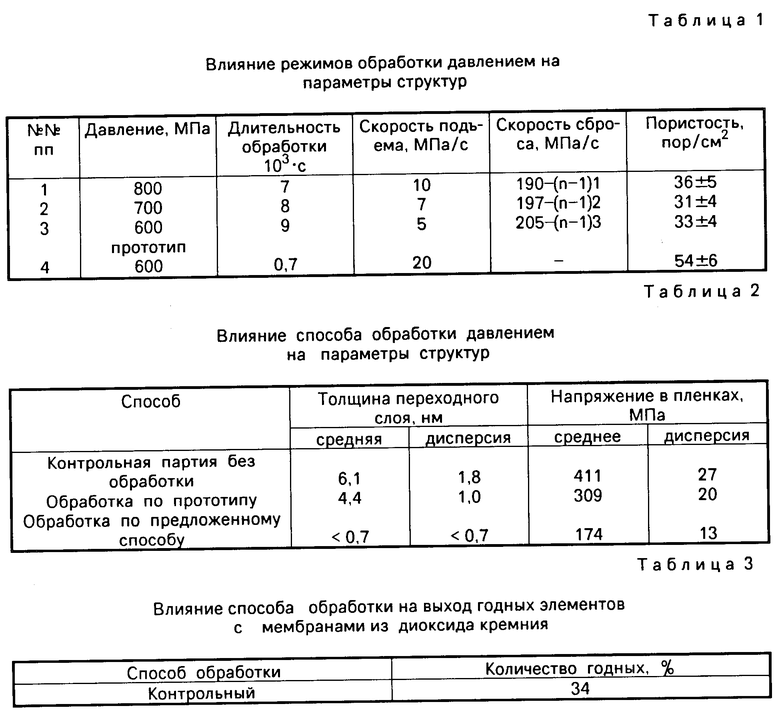

Две партии структур с пленками толщиной 0,4-0,41 мкм, полученных термическим окислением во влажном кислороде при 1420 К кремния КЭФ-7,5 (III) подвергали обработке давлением в режиме способа-прототипа ( Р 600 МПа, скорость подъема давления 20 МПа/с, длительность 7 ˙102 с) и по описываемому способу.

Результаты экспериментов сведены в табл. 1.

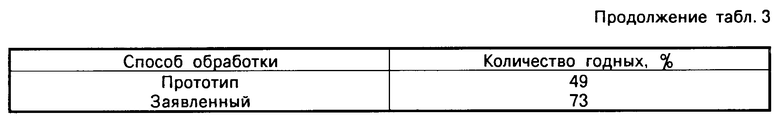

На структурах, обработанных по оптимальному режиму (пр. 2) методом эллипсометрии измеряли толщину переходного (деструктивного) слоя между подложкой и пленкой стехиометрического состава диоксида кремния, а также на рентгеновском трехкристалльном спектрометре определяли величину остаточных механических напряжений в пленках. Наряду со средними значениями параметров путем измерений в 10-12 точках поверхности каждого из образцов определяли их разброс по структуре. Результаты измерений приведены в табл. 2.

Как видно из данных таблиц 1, 2, 3, данный способ позволяет существенно снизить как в среднем механические напряжения, толщину переходного слоя (до предела чувствительности метода), и пористость, так и дисперсию этих параметров по поверхности структур.

На части структур (п. 3, табл. 1) обработанных по способу-прототипу и данному способу методом поканального электрохимического травления кремния, формировали мембранные элементы из диоксида кремния для газочувствительных датчиков площадью 1,8 х 1,8 мм2. На каждой пластине изготавливали от 180 до 210 мембран. Далее пластины разрезали на отдельные элементы размером 3 х 3 мм2 на станке ЭМ-215. Количество годных, не разрушенных при резке мембран, определяли визуально и с помощью металлографического микроскопа. Результаты разбраковки приведены в табл. 3.

Как видно из табл. 3, данный способ обеспечивает повышение выхода годных мембранных структур из диоксида кремния.

Таким образом, поставленная цель изобретения повышение процента выхода годных структур кремния диоксид кремния при реализации заявленного способа достигнута.

Использование: в микроэлектронике для производства полупроводниковых приборов. Сущность изобретения: проводят обработку структур кремний-пленка диоксида кремния с помощью гидростатистического давления 600 - 800 МПа в течение (7-9)·103c. Давление поднимают периодически со скоростью 5 - 10 МПа/с, а сбрасывают его до атмосферного с убывающей скоростью, определяемой уравнением v = vo-(n-1)Δv, где vo = 190 - 205 МПа/с - скорость сброса давления после первого цикла, Δv = 1 - 3 МПа/с - изменение скорости сброса после каждого цикла нагружения, n = 1, 2, 3 - порядковый номер очередного цикла нагружения. Это улучшает структуру пленки (ее сплошность) и увеличивает выход годных изделий. 3 ил., 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ ПЛЕНКА ДИОКСИДА КРЕМНИЯ, включающий нанесение пленки диоксида кремния на кремниевую подложку и циклическую обработку гидростатическим давлением, отличающийся тем, что обработку давлением проводят в течение (7 9)·103 с, периодически поднимая давление от атмосферного до значения 600 800 МПа со скоростью 5 - 10 МПа/с и затем сбрасывая до атмосферного, причем скорость V сброса давления в каждом цикле определяют из выражения

V=Vo-(n-1)ΔV,

где Vо 190-205 МПа/с скорость сброса давления после первого цикла;

ΔV=1-3 МПА/c изменение скорости сброса после каждого цикла нагружения;

n 1,2, порядковый номер очередного цикла нагружения.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Скупов В.Д | |||

| и др | |||

| Импульсная обработка давлением структур кремния | |||

| - Электронная техника | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-04-30—Публикация

1991-12-19—Подача